一种非牛顿流体分散装置及方法

1.本发明属于精密/超精密加工领域,涉及一种非牛顿流体分散装置及方法,尤其涉及一种用于抛光的非牛顿流体分散装置及方法。

背景技术:

2.剪切增稠抛光技术是近年来兴起的一种新型抛光技术,与其他接触式抛光方法相比具有明显优势,其加工成本低、过程稳定、面形适应性好、材料去除效率高、能够获得高质量的光学表面,且几乎不产生亚表面破坏层。剪切增稠抛光是利用非牛顿流体的剪切增稠效应,它使用的剪切增稠液是一种将纳米或者微米尺度的颗粒分散到极性介质中形成的非牛顿流体,考虑环保因素和经济因素,常用的极性介质为天然多羟基聚合物。但在实际使用过程中,多羟基聚合物制成的抛光液体系不稳定,易发生沉降,从而影响抛光效果。

3.中国专利cn202010492304.x公开了一种剪切增稠抛光液,通过采用在剪切增稠抛光液中加入氧化石墨烯的方法去以提高整体的分散性,虽然该方法在一定程度上提升了抛光液的均匀性,但抛光过程中抛光液的沉降问题仍然没有解决。中国专利cn201320391499.4公开了一种基于非牛顿流体剪切增稠机理的抛光装置,该方法利用蛟龙叶片的转动带动抛光液不断地运动,从而达到防止沉降的效果,这种装置整体体积庞大不适用抛光液用量较少的场景,且制作复杂,加工成本过高,经济性较差。

4.目前,针对非牛顿流体易沉降问题,并没有很好的分散方法。因此,亟待提出一种简单易行的非牛顿流体分散装置及方法,以提升剪切增稠抛光的稳定性及其实现的精度。

技术实现要素:

5.为解决上述现有技术存在的问题,本发明提出了一种高效率,操作简便的非牛顿流体分散装置及方法。

6.为了实现上述目的,本发明的技术方案如下:

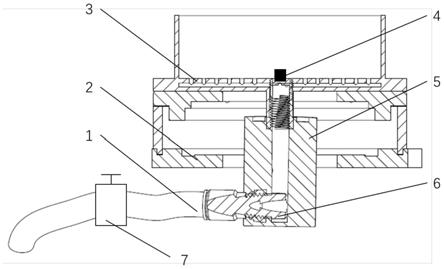

7.一种非牛顿流体分散装置,所述的分散装置包括连接气管1、旋转平台2、抛光功能液槽3、工件固定螺栓4、运动隔离气体接头5、气管接头6、气压节流阀门7。

8.所述抛光功能液槽3底部开有均匀的气孔,气孔尺寸根据抛光液流变特性气确定。同时在抛光功能液槽3底板的上表面,沿各气道方向均匀的开有等间距的气孔,气体可以快速到达抛光液各处并与抛光液中各粒子均匀接触。

9.所述抛光功能液槽3通过螺栓与旋转平台2相连,在旋转平台2的带动下连续旋转,并控制旋转速度在20-3000rpm之间。待加工工件通过工件固定螺栓4与抛光功能液槽3相连。通过抛光功能液槽3的旋转实现非牛顿流体抛光液的均匀分散。

10.所述运动隔离气体接头5顶端穿过旋转平台2中心通孔,通过管用螺纹与抛光功能液槽3连接,这种连接方式既可以保证密封性,又可以根据抛光对象的不同快速更换不同结构的抛光功能液槽。所述运动隔离气体接头5的底部通过气管接头6与连接气管1连通,连接气管1与外部的气泵连接,为整个气体分散装置提供动力,气压节流阀门7两端均与连接气

管1相连,工作过程中调节气压节流阀门7压力至0-0.2mpa。

11.进一步的,所述的所述抛光功能液槽3底部气孔尺寸为3-10mm不等;气孔排列为同心圆状、放射状、栅格状排列中的一种。

12.进一步的,所述的抛光功能液槽3底板上表面气孔尺寸为3-10mm。

13.一种基于非牛顿流体分散装置实现的非牛顿流体分散方法,包括以下步骤:

14.第一步,将具有剪切增稠效应的抛光液放入到抛光功能液槽3中,保证工件完全浸没在抛光液中。

15.第二步,打开气泵,调整气压节流阀门7至气压为0-0.2mpa。具体过程如下:如图2气泵产生的气体,通过气管1和气管接头6输送到运动隔离气体接头5中,由于运动隔离气体接头5的特殊构造,它可以保证气管1不会随着抛光功能液槽3旋转而运动,抛光功能液槽3底板开有气道,气道直径为3-10mm。

16.抛光液的分散过程分为三个阶段:

17.第一个阶段:气体从气孔喷出,这时候气体压强较大,形成一段空腔,空腔表面的气膜与抛光液接触,由于此时气体的流速较快,气膜表面一定厚度的抛光液的剪切速率急剧变化,磨粒8和非牛顿流体粒子9组成增稠粒子团10从而形成一定厚度的增稠层,从而气体带动抛光液实现上升运动。

18.第二阶段:随着气体的上升,抛光液的阻力作用和气体的流速减小,空腔逐渐消失,气体变成一些较大的气泡,抛光液增稠层的厚度不断减小,黏度不断降低,此时气体带动抛光液的上升能力减弱。

19.第三阶段:气体的流速进一步减小,较大的气泡转变为微小的气泡甚至消失,抛光液增稠层完全消失,抛光液黏度回到初始状态,增稠粒子团10分散为磨粒8和非牛顿流体粒子9,抛光液因重力作用逐渐向抛光功能液槽3底部流动。

20.通过这三个阶段的同时作用,抛光液完成了由下到上的运动,同时上层均匀流动的抛光液在重力的作用,会不断的下沉。气流修道剪切增稠作用和重力作用的结合,使抛光液不断的由上向下的循环运动,有效的克服了非牛顿流体的沉降问题,从而保证了抛光液的均匀性。

21.进一步地,所述用于剪切增稠的抛光液,包括去离子水、淀粉粒子、磨粒、所述淀粉粒子,比例为25~35wt%。所述磨粒选用氧化铝、碳化硅、金刚石、氧化铈、氧化锆中的一种或多种组合,粒径0.5~10μm,比例15~25wt%,其余为去离子水。

22.本发明的有益效果体现在:

23.(1)本发明可以解决剪切增稠抛光中非牛顿流体易沉降的难题,该装置方法简单,操作方便。

24.(2)本发明可以通过改变气体的流速,实现不同体系的非牛顿流体的分散,适用范围广。

25.(3)由于气体的柔性和连续性的特点,实现的非牛顿流体分散均匀性更好,不会对抛光过程造成干扰。

附图说明

26.图1为抛光液分散装置图;

27.图2(a)为气流诱导抛光液增稠流动原理示意图,图2(b)为气流诱导抛光液增稠流动原理示意图;

28.图3(a)为抛光功能液槽整体示意图,图3(b)为抛光功能液槽剖面示意图;

29.图4为光学元件非牛顿流体抛光装置图。

30.图中:1连接气管;2旋转平台;3抛光功能液槽;4工件固定螺栓;5运动隔离气体接头;6气管接头;7气压节流阀门;8磨粒;9非牛顿流体粒子;10增稠粒子团;11抛光工具角度变换平台;12旋转电机;13抛光工具。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.如附图1至图4所示,本实施案例是应用于平面工件剪切增稠抛光过程中的非牛顿流体分散装置,本装置依附于三轴运动平台,通过抛光工具角度变换平台11;旋转电机12;球形抛光工具13,共同实现剪切增稠抛光。

33.所述抛光功能液槽3通过螺栓与旋转平台2相连,在旋转平台2的带动下以100rpm连续旋转。平面工件通过工件固定螺栓4与抛光功能液槽3相连。抛光功能液槽3带动工件实现连续旋转。

34.所述运动隔离气体接头5通过管用螺纹与抛光功能液槽3相连。

35.所述气管接头6用于连接气管1和运动隔离气体接头5,连接气管1管路设置有气压节流阀门7。

36.所述气管1与外部的气泵连接,为整个气体分散装置提供动力。气泵产生的气体,通过气管1和气管接头6输送到运动隔离气体接头5中,运动隔离气体接头5可以保证气管1不会随着抛光功能液槽3旋转而运动,抛光功能液槽3底板开有气道,气道的直径为5mm,抛光功能液槽底部的气孔排列为放射状,气孔直径为5mm,单个放射线条上的气孔数量为6个。

37.所述平面工件剪切增稠抛光过程中的非牛顿流体分散方法,包括以下步骤:

38.第一步:将工件通过工件固定螺栓4与抛光功能液槽3紧密连接,开启抛光液旋转电机,使工件以100rpm的速度转动。

39.第二步:调整三轴运动平台,使抛光工具13到达指定位置。开启旋转电机12,使抛光工具13以8000rpm的速度转动。

40.第三步:开启抛光液分散装置,将具有剪切增稠效应的抛光液放入到抛光功能液槽3中,使抛光液液面在工件最高点上方10mm处,打开气泵,调整气压为0.1mpa,使抛光液均匀流动。

41.第四步:设定三轴联动平台运动参数通过控制抛光工具13的运动轨迹,使抛光工具13最低点的运动轨迹和平面之间间隙为0.1mm,实现对平面工件的高效率、高精度、无损伤抛光。

42.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的是说明本发明的原理,

在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1