磨削装置的制作方法

1.本发明涉及磨削装置。

背景技术:

2.例如在专利文献1中公开了利用磨削磨具对保持在卡盘工作台的保持面上的晶片进行磨削的磨削装置。该文献的磨削装置具有第1磨削机构和第2磨削机构。在该装置中,使通过安装于第1磨削机构的第1磨削磨具的磨削而产生的磨削痕与通过安装于第2磨削机构的第2磨削磨具的磨削而产生的磨削痕相互交叉。

3.专利文献1:日本特开2000-288881号公报

4.但是,在使用3个以上的磨削机构的情况下,难以使通过先对晶片进行磨削的磨削机构而形成于晶片的磨削痕与通过后对晶片进行磨削的磨削机构而形成于晶片的磨削痕交叉。

技术实现要素:

5.因此,本发明的目的在于,使磨削装置所具有的3个以上的磨削机构的磨削痕适当地交叉。

6.根据本发明的一个方式,提供磨削装置,其对晶片进行磨削,其中,该磨削装置包含:至少4个卡盘工作台,该至少4个卡盘工作台通过保持面对该晶片进行保持;第1磨削机构,其通过使呈环状排列的第1磨削磨具的下表面与该保持面所保持的该晶片的半径区域接触而对该晶片进行磨削;第2磨削机构,其通过使呈环状排列的第2磨削磨具的下表面与该保持面所保持的该晶片的半径区域接触而对该晶片进行磨削;第3磨削机构,其通过使呈环状排列的第3磨削磨具的下表面与该保持面所保持的该晶片的半径区域接触而对该晶片进行磨削;第1磨削进给机构,其将该第1磨削机构在与该保持面垂直的磨削进给方向上进行磨削进给;第2磨削进给机构,其将该第2磨削机构在与该保持面垂直的磨削进给方向上进行磨削进给;第3磨削进给机构,其将该第3磨削机构在与该保持面垂直的磨削进给方向上进行磨削进给;以及转台,该卡盘工作台配置于该转台,通过使该转台以中心为轴进行旋转,能够将该卡盘工作台分别相对于该第1磨削磨具、该第2磨削磨具以及该第3磨削磨具进行定位,按照通过该第2磨削磨具的磨削而产生的晶片的第2磨削痕与通过该第1磨削磨具的磨削而产生的晶片的第1磨削痕交叉的方式,相对于该卡盘工作台配置该第1磨削机构和该第2磨削机构,按照通过该第3磨削磨具的磨削而产生的晶片的第3磨削痕与通过该第2磨削磨具的磨削而产生的晶片的第2磨削痕交叉的方式,相对于该卡盘工作台配置该第2磨削机构和该第3磨削机构。

7.在本发明的一个方面的磨削装置中,按照晶片的第2磨削痕与晶片的第1磨削痕交叉并且晶片的第3磨削痕与晶片的第2磨削痕交叉的方式,将第1磨削机构、第2磨削机构以及第3磨削机构相对于卡盘工作台进行配置。由此,通过第2磨削磨具以削刮第1磨削痕的方式对晶片进行磨削。并且,通过第3磨削磨具以削刮第2磨削痕的方式对晶片进行磨削。因

此,能够得到厚度的偏差小并且具有高抗弯强度的高品质的晶片。

8.另外,由于磨削时对第2磨削磨具和第3磨削磨具作用适当的冲击力,因此产生自发磨锐作用而维持磨削力。

附图说明

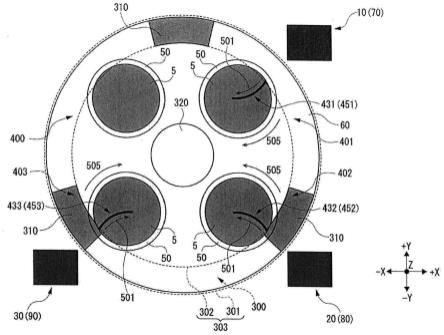

9.图1是示出磨削装置的结构的俯视图。

10.图2是示出转台、卡盘工作台、磨削机构以及磨削进给机构的结构的立体图。

11.图3是示出通过磨削磨具而形成的磨削区域的俯视图。

12.图4是示出在转台上配置有5个卡盘工作台并且设置有4个磨削机构的磨削装置的结构的俯视图。

13.图5是示出在转台上配置有5个卡盘工作台并且设置有4个磨削机构的磨削装置的结构的俯视图。

14.标号说明

15.1:磨削装置;5:晶片;7:控制单元;400:搬入搬出区域;10:第1磨削机构;11:第1磨削磨具;401:第1磨削区域;431:第1磨削区域;451:第1磨削痕;20:第2磨削机构;21:第2磨削磨具;402:第2磨削区域;432:第2磨削区域;452:第2磨削痕;30:第3磨削机构;31:第3磨削磨具;403:第3磨削区域;433:第3磨削区域;453:第3磨削痕;35:第4磨削机构;36:第4磨削磨具;434:第4磨削区域;454:第4磨削痕;40:主轴外壳;41:主轴单元;42:主轴;43:磨削磨轮;44:主轴电动机;50:卡盘工作台;52:保持面;60:转台;61:水箱;300:工作台基台;301:外侧面;302:内侧面;303:侧壁;320:支承柱;310:支承垫;70:第1磨削进给机构;80:第2磨削进给机构;90:第3磨削进给机构;95:第4磨削进给机构;101:柱;104:导轨;110:支托;114:z轴电动机;115:滚珠丝杠;116:升降台;150:第1盒;151:第2盒;153:机器人;156:暂放工作台;154:搬入机构;157:搬出机构;201:第1装置基座;202:第2装置基座;240:厚度传感器;265:旋转清洗单元。

具体实施方式

16.以下,参照附图对本发明的实施方式进行说明。图1所示的磨削装置1具有第1装置基座201和配置在第1装置基座201的-y方向侧的第2装置基座202。在第1装置基座201上进行晶片5的搬入搬出等。在第2装置基座202上对晶片5进行加工。

17.即,磨削装置1具有控制单元7,并且在第2装置基座202上具有第1磨削机构10、第2磨削机构20以及第3磨削机构30。通过控制单元7的控制,利用第1磨削机构10、第2磨削机构20和第3磨削机构30对卡盘工作台50所保持的晶片5进行磨削。

18.在磨削装置1中,在第1装置基座201的正面侧(+y方向侧)配置有第1盒150和第2盒151。在这些第1盒150和第2盒151中收纳加工前或加工后的晶片5。以下,在第1盒150中收纳加工前的晶片5,另一方面,在第2盒151中收纳加工后的晶片5。

19.第1盒150和第2盒151的开口(未图示)朝向-y方向侧。在这些开口的-y方向侧配设有机器人153。机器人153将加工后的晶片5搬入第2盒151。另外,机器人153从第1盒150取出加工前的晶片5,并载置于用于暂放晶片5的工作台即暂放工作台156。

20.在第2装置基座202的-x方向侧设置有搬入机构154。搬入机构154具有保持晶片5

的搬入垫155。搬入机构154通过该搬入垫155对载置于暂放工作台156的晶片5进行保持,并将晶片5搬送至卡盘工作台50。

21.卡盘工作台50具有对晶片5进行保持的保持面52。保持面52是以中心为顶点的圆锥状的面,与未图示的吸引源连通,能够吸引保持晶片5。

22.卡盘工作台50通过保持面52对由搬入机构154搬送来的晶片5进行保持。并且,卡盘工作台50以通过保持面52的中心且在z轴方向上延伸的旋转轴为中心进行旋转,由此能够使保持着晶片5的保持面52旋转。

23.在本实施方式中,在配设于第2装置基座202上的转台60的上表面上,在周向上等间隔地配设有4个卡盘工作台50。转台60按照能够以中心为轴进行旋转的方式配设于第2装置基座202。即,转台60能够以位于转台60的中心的沿z轴方向延伸的轴心为旋转轴而通过未图示的转台电动机的驱动力进行自转。通过转台60进行自转,4个卡盘工作台50进行公转。由此,能够将卡盘工作台50依次定位于搬入机构154和搬出机构157的附近的搬入搬出区域400、作为第1磨削机构10的下方的第1磨削区域401、作为第2磨削机构20的下方的第2磨削区域402以及作为第3磨削机构30的下方的第3磨削区域403。

24.搬入搬出区域400是卡盘工作台50的能够实施由搬入机构154进行的晶片5的搬入和由搬出机构157进行的晶片5的搬出的区域(位置)。搬入机构154将晶片5搬送至搬入搬出区域400的卡盘工作台50。

25.第1~第3磨削区域分别是对卡盘工作台50进行定位以便能够通过第1磨削机构10、第2磨削机构20以及第3磨削机构30对晶片5进行磨削的区域。

26.第1磨削区域401设置在第2装置基座202的+y方向侧。在第1磨削区域401中设置有第1磨削机构10和将第1磨削机构10在磨削进给方向上进行磨削进给的第1磨削进给机构70。磨削进给方向是与卡盘工作台50的保持面52垂直的方向。

27.第1磨削机构10通过环状的第1磨削磨具11的下表面对晶片5进行磨削。即,第1磨削机构10使第1磨削磨具11的下表面与保持于圆锥状的保持面52的晶片5的半径区域接触,由此对晶片5进行磨削。

28.另外,在第1磨削机构10的附近设置有对磨削的晶片5的厚度进行测量的厚度传感器240。

29.另外,在第2装置基座202的-y方向侧设置有第2磨削区域402和第3磨削区域403。在第2磨削区域402中设置有第2磨削机构20和将第2磨削机构20在磨削进给方向上进行磨削进给的第2磨削进给机构80。并且,在第3磨削区域403中设置有第3磨削机构30和在磨削进给方向上对第3磨削机构30进行磨削进给的第3磨削进给机构90。

30.第2磨削机构20通过环状的第2磨削磨具21的下表面对晶片5进行磨削。并且,第3磨削机构30通过环状的第3磨削磨具31的下表面对晶片5进行磨削。

31.即,第2磨削机构20(第3磨削机构30)使第2磨削磨具21(第3磨削磨具31)的下表面与保持于保持面52的晶片5的半径区域接触,由此对晶片5进行磨削。

32.并且,在第2磨削机构20和第3磨削机构30的附近分别设置有对磨削的晶片5的厚度进行测量的厚度传感器240。

33.另外,在本实施方式中,在搬入搬出区域400设置有用于利用作为水与空气的混合水的二流体清洗水来清洗保持面52的二流体清洗装置、以及用于利用磨具来清洗保持面52

的保持面磨具清洗装置(均未图示)。

34.在本实施方式中,通过使转台60旋转而将1个卡盘工作台50依次定位于第1磨削磨具11、第2磨削磨具21和第3磨削磨具31,利用这些磨削磨具对保持于该保持面52的晶片5进行切入式磨削。

35.另外,在本实施方式中,例如,第1磨削磨具11是包含比较大的磨粒的粗磨削用的磨具,第2磨削磨具21是包含中等程度的大小的磨粒的磨具,第3磨削磨具31是包含比较小的磨粒的精磨削用的磨具。

36.磨削后的晶片5通过搬出机构157从搬入搬出区域400的卡盘工作台50搬出,并被搬送至与转台60相邻配置的旋转清洗单元265。

37.在旋转清洗单元265中,向晶片5提供纯水,使晶片5以中心为轴进行旋转。由此,对晶片5进行清洗。然后,通过使晶片5以比清洗时高的速度旋转而使晶片5干燥。

38.另外,也可以在利用纯水进行清洗之前提供药液而对晶片5进行清洗,之后,利用纯水将药液去除。

39.通过旋转清洗单元265进行了旋转清洗后的晶片5被机器人153搬入第2盒151中。

40.在此,对转台60、卡盘工作台50、磨削机构以及磨削进给机构的附近的结构进行更详细的说明。

41.转台60隔着支承垫310(参照图3)设置在工作台基台300上。如图1所示,工作台基台300是转台60的基台,设置于磨削装置1的第2装置基座202的大致中央。而且,在工作台基台300上固定有从工作台基台300竖立设置的圆柱状的支承柱320。

42.转台60具有在中央具有开口的环状板形状,固定于工作台基台300的支承柱320贯通该开口。通过这样的结构,转台60能够在支承柱320的外周方向上旋转。

43.详细而言,卡盘工作台50设置在转台60上。另外,转台60以能够旋转的方式配置在水箱61的中央。水箱61具有矩形的底面65以及竖立设置于底面65的侧部的外壁63。另外,在底面65的中央具有开口(未图示)以便使转台60能够旋转。另外,水箱61在转台60上具有覆盖开口的面积的圆盘状的罩62。另外,水箱61在罩62的上表面具有将罩62的上表面一分为四的内壁64。4个卡盘工作台50分别配置在由内壁64划分的各区域中。另外,在水箱61的中央,贯通于转台60和罩62的支承柱320配置于工作台基台300。另外,在图1以外的附图中,为了明示其他结构而省略了水箱61,以将卡盘工作台50直接配置在转台60上的方式进行描绘。

44.在此,对第1磨削机构10、第2磨削机构20和第3磨削机构30、以及第1磨削进给机构70、第2磨削进给机构80和第3磨削进给机构90的结构进行说明。

45.如图2(图2是示出第2装置基座202上的结构的立体图)所示,在第2装置基座202的前方(+y方向侧)设置有第1磨削机构10以及将第1磨削机构10进行磨削进给的第1磨削进给机构70。

46.并且,如图2所示,在第2装置基座202上的后方设置有第2磨削机构20和将第2磨削机构20进行磨削进给的第2磨削进给机构80、以及第3磨削机构30和将第3磨削机构30进行磨削进给的第3磨削进给机构90。

47.另外,在图2中,为了明示转台60、卡盘工作台50、磨削机构10、20、30以及磨削进给机构70、80、90的结构而省略了其他结构。

48.第1磨削机构10、第2磨削机构20和第3磨削机构30包含主轴单元41。另外,上述的第1磨削进给机构70、第2磨削进给机构80和第3磨削进给机构90分别构成为将包含主轴单元41的第1磨削机构10、第2磨削机构20和第3磨削机构30在磨削进给方向上进行磨削进给。

49.这里,第1磨削机构10、第2磨削机构20以及第3磨削机构30除了分别具有第1磨削磨具11、第2磨削磨具21以及第3磨削磨具31以外,具有彼此相同的结构。因此,以下,关于这些结构的说明,对第1磨削机构10的结构进行说明。

50.另外,第1磨削进给机构70、第2磨削进给机构80和第3磨削进给机构90也具有彼此相同的结构。因此,以下,关于这些结构的说明,对将第1磨削机构10进行磨削进给的第1磨削进给机构70的结构进行说明。

51.第1磨削进给机构70具有棱柱形状的柱101。柱101设置于第2装置基座202中的转台60的外侧。

52.并且,第1磨削进给机构70在柱101的一个面上具有:一对导轨104,它们在磨削进给方向即z轴方向上延伸;升降台116,其在该导轨104上滑动;滚珠丝杠115,其与导轨104平行;z轴电动机114,其对滚珠丝杠115进行旋转驱动;以及支托110,其安装在升降台116的前表面(表面)上。支托110对第1磨削机构10进行保持。

53.导轨104对第1磨削机构10的磨削进给方向的移动进行引导。升降台116以能够滑动的方式设置于导轨104。未图示的螺母部固定于升降台116的后表面侧(背面侧)。在该螺母部中螺合滚珠丝杠115。z轴电动机114与滚珠丝杠115的一端部连结。

54.在第1磨削进给机构70中,z轴电动机114使滚珠丝杠115旋转,由此,升降台116沿着导轨104在z轴方向上移动。由此,安装于升降台116的支托110和保持于支托110的第1磨削机构10也与升降台116一起在z轴方向上移动。这样,第1磨削进给机构70沿着z轴方向将第1磨削机构10进行磨削进给。并且,滚珠丝杠115作为使第1磨削机构10在磨削进给方向上移动的进退轴发挥功能。

55.第1磨削机构10具有:主轴外壳40,其固定于支托110;主轴42,其以能够旋转的方式保持于主轴外壳40;主轴电动机44,其对主轴42进行旋转驱动;磨轮安装座45,其安装于主轴42的下端;以及磨削磨轮43,其以能够装卸的方式连接于磨轮安装座45的下表面。

56.主轴外壳40、主轴42和主轴电动机44构成第1磨削机构10的主轴单元41。

57.主轴外壳40以沿z轴方向延伸的方式保持于支托110。主轴42以与卡盘工作台50的保持面52大致垂直的方式在z轴方向上延伸,以能够旋转的方式支承于主轴壳体40。

58.主轴电动机44与主轴42的上端侧连结。通过该主轴电动机44,主轴42能够以通过第1磨削磨具11的中心且沿着z轴方向延伸的旋转轴为中心进行旋转。

59.主轴42贯通于支托110的底板上设置的开口中,在开口的下方配置有磨轮安装座45。磨轮安装座45形成为圆板状,固定于主轴42的下端(前端),根据主轴42的旋转而旋转。磨轮安装座45对磨削磨轮43进行支承。

60.磨削磨轮43按照外径具有与磨轮安装座45的外径大致相同的直径的方式形成。磨削磨轮43包含由铝合金等金属材料形成的圆环状的磨轮基台(环状基台)46。在磨轮基台46的下表面上,遍及整周而呈环状地配置并固定有大致长方体形状的多个第1磨削磨具11。

61.这样,在第1磨削机构10中,配置于主轴42的前端的第1磨削磨具11通过主轴42的旋转而旋转,对保持于卡盘工作台50的晶片5进行磨削。

62.另外,第1磨削进给机构70也可以具有未图示的平衡器(counter balance)。平衡器以从上方架设于柱101和支托110的方式设置。平衡器按照以与包含第1磨削机构10在内的支托110的重量相应的力将支托110抬起的方式构成。通过平衡器来消除对第1磨削进给机构70施加的由包含第1磨削机构10在内的支托110的重量带来的负荷。另外,平衡器产生的力比上述重量稍大。

63.接着,对转台60的工作台基台300和支承垫310进行说明。如图3所示,工作台基台300具有圆筒形状的侧壁303,该侧壁303具有直径与转台60的外径大致相同的圆形的外侧面301以及直径比外侧面301小的圆形的内侧面302。而且,在工作台基台300的上表面(侧壁303的上表面)上配置有多个支承垫310。另外,支承柱320固定并竖立设置于工作台基台300的底面(未图示)上。

64.如图3所示,支承垫310在俯视呈大致正三角形的位置以与转台60的下表面接触的方式设置在工作台基台300上。

65.支承垫310与未图示的空气源连接。而且,在转台60自转时,支承垫310将来自空气源的空气向转台60的下表面喷射,能够使转台60从工作台基台300浮起。这样,支承垫310以非接触的方式将转台60支承为能够旋转。

66.即,在本实施方式中,控制单元7在使转台60自转时,利用从支承垫310喷射的空气使转台60从工作台基台300浮起,并且利用转台电动机使转台60旋转。另外,转台的侧面与配置于转台电动机的前端的带轮借助环形带而连结。而且,控制单元7将保持着晶片5的卡盘工作台50定位于与第1磨削区域401中的第1磨削机构10的第1磨削磨具11、第2磨削区域402中的第2磨削机构20的第2磨削磨具21、或者第3磨削区域403中的第3磨削机构30的第3磨削磨具31对应的位置。

67.之后,控制单元7停止从支承垫310喷出空气,从而使转台60的下表面与支承垫310接触而进行支承。

68.并且,在图3中示出了保持于卡盘工作台50的晶片5的上表面中的与第1磨削磨具11、第2磨削磨具21和第3磨削磨具31的下表面接触的区域即第1磨削区域431、第2磨削区域432和第3磨削区域433。

69.卡盘工作台50在箭头505的方向上旋转并且第1磨削磨具11、第2磨削磨具21和第3磨削磨具31在箭头501的方向上旋转,从而这些磨削区域431~433从外周朝向中心而形成于晶片5的上表面。磨削区域431~433具有比较细的环状扇形的形状。

70.以下,对控制单元7的控制下的磨削装置1的磨削动作进行说明。

71.[保持工序]

[0072]

首先,控制单元7使用图1所示的机器人153和搬入机构154将加工前的晶片5从第1盒150取出,经由暂放工作台156而保持在位于搬入搬出区域400的卡盘工作台50的保持面52上。

[0073]

[第1磨削工序]

[0074]

接着,控制单元7对保持着晶片5的卡盘工作台50相对于第1磨削机构10的配置进行控制。

[0075]

即,首先,控制单元7通过使转台60旋转,将保持着晶片5的卡盘工作台50配置在第1磨削区域401中的第1磨削机构10的下方。

[0076]

在该第1磨削区域401中,第1磨削进给机构70的支托110对第1磨削机构10的主轴单元41进行保持(参照图2)。

[0077]

另外,主轴单元41的前端的第1磨削磨具11的下表面与卡盘工作台50的圆锥状的保持面52的半径部分平行。具体而言,对第1磨削机构10的主轴单元41的倾斜进行调整,以便使按照隔着保持面52的中心在俯视下与第1磨削磨具11重叠的方式存在的2个半径部分中的一方与第1磨削磨具11的下表面平行。由此,成为通过第1磨削磨具11在保持于保持面52的晶片5上形成图3所示那样的从外周朝向中心的圆弧状的第1磨削区域431的状态。

[0078]

在该状态下,控制单元7对第1磨削机构10和第1磨削进给机构70进行控制,对晶片5进行磨削加工。由此,在晶片5上形成具有与第1磨削区域431的形状对应的形状的第1磨削痕451。另外,第1磨削痕451实际上形成于晶片5的磨削面的整体,但在图3中,仅示出了与第1磨削区域431重复的部分。关于后述的第2磨削痕452和第3磨削痕453也以相同方式示出。

[0079]

[第2磨削工序]

[0080]

在第1磨削工序完成后,控制单元7对保持着晶片5的卡盘工作台50相对于第2磨削机构20的配置进行控制。

[0081]

即,首先,控制单元7通过使转台60旋转,将保持着晶片5的卡盘工作台50配置在第2磨削区域402中的第2磨削机构20的下方。

[0082]

在该第2磨削区域402中,第2磨削进给机构80的支托110对第2磨削机构20的主轴单元41进行保持(参照图2)。

[0083]

另外,主轴单元41的前端的第2磨削磨具21的下表面与卡盘工作台50的圆锥状的保持面52的半径部分平行。具体而言,对第2磨削机构20的主轴单元41的倾斜进行调整,以便使按照隔着保持面52的中心在俯视下与第2磨削磨具21重叠的方式存在的2个半径部分中的未与第1磨削磨具11的下表面平行的另一方的半径部分与第2磨削磨具21的下表面平行。由此,成为通过第2磨削磨具21在保持于保持面52的晶片5上形成图3所示那样的从外周朝向中心的圆弧状的第2磨削区域432的状态。即,以第2磨削区域432与第1磨削区域431交叉的方式相对于卡盘工作台50配置第2磨削机构20。

[0084]

在该状态下,控制单元7控制第2磨削机构20和第2磨削进给机构80,对晶片5进行磨削加工。由此,在晶片5上形成具有与第2磨削区域432的形状对应的形状的第2磨削痕452。

[0085]

这样,在第1磨削工序和第2磨削工序中,按照通过第2磨削磨具21的磨削而产生的晶片5的第2磨削痕452与通过第1磨削磨具11的磨削而产生的晶片5的第1磨削痕451交叉的方式,相对于卡盘工作台50配置第1磨削机构10和第2磨削机构20。

[0086]

[第3磨削工序]

[0087]

在第2磨削工序完成后,控制单元7对保持着晶片5的卡盘工作台50相对于第3磨削机构30的配置进行控制。

[0088]

即,控制单元7通过使转台60旋转,将保持着晶片5的卡盘工作台50配置在第3磨削区域403中的第3磨削机构30的下方。

[0089]

在该第3磨削区域403中,第3磨削进给机构90的支托110对第3磨削机构30的主轴单元41进行保持(参照图2)。

[0090]

另外,主轴单元41的前端的第3磨削磨具31的下表面与卡盘工作台50的圆锥状的

保持面52的半径部分平行。具体而言,对第3磨削机构30的主轴单元41的倾斜进行调整,以便使按照隔着保持面52的中心在俯视下与第3磨削磨具31重叠的方式存在的2个半径部分中的未与第2磨削磨具21的下表面平行的一方与第3磨削磨具31的下表面平行。由此,成为通过第3磨削磨具31在保持于保持面52的晶片5上形成图3所示那样的从外周朝向中心的圆弧状的第3磨削区域433的状态。即,以第3磨削区域433与第2磨削区域432交叉的方式相对于卡盘工作台50配置第3磨削机构30。

[0091]

在该状态下,控制单元7对第3磨削机构30和第3磨削进给机构90进行控制,对晶片5进行磨削加工。由此,在晶片5上形成具有与第3磨削区域433的形状对应的形状的第3磨削痕453。

[0092]

这样,在第2磨削工序和第3磨削工序中,按照通过第3磨削磨具31的磨削而产生的晶片5的第3磨削痕453与通过第2磨削磨具21的磨削而产生的晶片5的第2磨削痕452交叉的方式,相对于卡盘工作台50配置第2磨削机构20和第3磨削机构30。

[0093]

[清洗/回收工序]

[0094]

在第3磨削工序完成后,控制单元7通过使转台60旋转而将保持着晶片5的卡盘工作台50配置于搬入搬出区域400。控制单元7控制图1所示的搬出机构157,将晶片5搬送至旋转清洗单元265,进行旋转清洗。之后,控制单元7控制机器人153,将旋转清洗后的晶片5搬入第2盒151中。

[0095]

如上所述,在本实施方式中,在第2磨削工序中,按照通过第2磨削磨具21的磨削而产生的晶片5的第2磨削痕452与晶片5的第1磨削痕451交叉的方式,相对于卡盘工作台50配置第2磨削机构20。并且,在第3磨削工序中,按照通过第3磨削磨具31的磨削而产生的晶片5的第3磨削痕453与晶片5的第2磨削痕452交叉的方式,相对于卡盘工作台50配置第3磨削机构30。

[0096]

由此,在第2磨削工序中,以削刮第1磨削痕451的方式对晶片5进行磨削,并且在第3磨削工序中,以削刮第2磨削痕452的方式对晶片5进行磨削。因此,能够得到厚度的偏差小并且具有高抗弯强度的高品质的晶片5。

[0097]

另外,在按照磨削痕交叉的方式进行磨削时,对形成与第1磨削痕451交叉的第2磨削痕452的第2磨削磨具21和形成与第2磨削痕452交叉的第3磨削痕453的第3磨削磨具31作用适当的冲击力,因此产生自发磨锐作用而维持磨削力。因此,能够提高第2磨削磨具21和第3磨削磨具31的磨削力。

[0098]

另外,对本实施方式中的第1磨削进给机构70、第2磨削进给机构80以及第3磨削进给机构90分别配置第1磨削机构10、第2磨削机构20以及第3磨削机构30的主轴单元41。

[0099]

另外,在本实施方式中,磨削装置1具有2个盒(第1盒150和第2盒151)作为用于收纳晶片5的盒。关于这一点,磨削装置1所具有的盒的数量不限于2个,可以是1个,也可以是3个以上。

[0100]

并且,通过保持面52对晶片5进行保持的卡盘工作台50在转台60上配置至少4个即可。另外,磨削机构至少配置3个即可。

[0101]

例如,也可以在转台60上配置5个卡盘工作台50,并且设置4个磨削机构。即,也可以如图4所示,将第1磨削机构10、第2磨削机构20以及第3磨削机构30与第1磨削进给机构70、第2磨削进给机构80以及第3磨削进给机构90一起设置,并且,将第4磨削机构35与对第4

磨削机构35进行磨削进给的第4磨削进给机构95一起增设。

[0102]

5个卡盘工作台50在周向上等间隔地配置在转台60上。并且,第1磨削机构10、第2磨削机构20、第3磨削机构30和第4磨削机构35设置成配置在4个卡盘工作台50的上方。

[0103]

第4磨削机构35具有与第3磨削机构30等相同的结构,具有第4磨削磨具36。第4磨削磨具36例如是包含比第3磨削磨具31小的磨粒的最终精磨削用的磨具。

[0104]

通过第4磨削磨具36进行旋转,在保持于卡盘工作台50的晶片5的上表面形成第4磨削区域434。第4磨削区域434与磨削区域431~433同样地具有比较细的环状扇形的形状。

[0105]

另外,在图4中,利用箭头501表示磨削磨具11、21、31、36的旋转方向,另一方面,利用箭头505表示卡盘工作台50的旋转方向。

[0106]

另外,在图4所示的例子中,第1磨削进给机构70、第2磨削进给机构80、第3磨削进给机构90和第4磨削进给机构95也由柱101和支托110等构成。此外,柱101也可以是具有夹着支托110的柱的门型柱。另外,在门型柱中,以夹着卡盘工作台50的方式配置有柱。

[0107]

并且,在使用了第4磨削机构35而进行的晶片5的磨削中,使转台60旋转,按照通过第4磨削磨具36的磨削而产生的晶片5的第4磨削痕454与通过第3磨削磨具31的磨削而产生的晶片5的第3磨削痕453交叉的方式相对于第4磨削机构配置卡盘工作台50。因此,以削刮第3磨削痕453的方式对晶片5进行磨削。由此,能够得到厚度的偏差小并且具有高抗弯强度的高品质的晶片5。并且,能够提高第2磨削磨具21、第3磨削磨具31以及第4磨削磨具36的磨削力。

[0108]

另外,在具有图4所示的4个磨削机构的结构中,也可以如图5所示,改变第2磨削进给机构80和第4磨削进给机构95中的柱101和支托110的朝向。在该结构中,也能够得到与图4所示的结构相同的作用效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1