铸造砂筛分装置的制作方法

1.本发明涉及铸造工艺设备,具体的讲就是混杂在砂中的灰份或大小砂或钢球铸件实施砂筛分收集的设备。

背景技术:

2.目前,工件铸造成型工艺中,浇铸砂箱内有填埋砂、型砂,在覆膜砂型铸造和消失模铸造工艺中,有覆膜砂型砂或消失模废物和灰份,如何将砂箱中的有效沙粒分选回收是极为重要的,还有就是铸造件为小颗粒状如钢球,浇铸完成后容易造成钢球与砂混合在一起的情况,因而需要进行铸件与砂的分离作业。

3.覆膜砂铸造钢球工艺中,将覆膜砂型壳置于砂箱内并填埋外型砂或保温砂,然后浇铸浇铸液,待成型、冷却后分离并取出钢球铸件,保温砂留作备用。人为作业方式捡取钢球必须待砂箱冷却到人员可以承受的温度状态,这样不仅等待时间长,而且分拣效率低同时还存在漏捡的情况,捡拾过程中不停翻动砂子,扬尘现象无法避免。为此申请人提供了相应的解决方案,即名称为“分拣系统”(申请号为201910869685.6),通过机架(10)上弹性支撑的第一、二筛网(20、30)且第一、二筛网(20、30)上的网孔大小相异,将铸件、砂分离筛分开,基于该设计采用的板式筛网结构,其占用空间大且存在一定的噪音,本技术人又设计了名称为“筛分装置”(文献号cn 111085420 a),其方案包括转轴,转轴上至少套设一个圆筒或圆锥筒型的筛筒,筛筒的一端筒底高、另一端筒底低,连接杆的里端与转轴相连、外端与筛筒的筒壁构成拆卸式连接。选择转轴斜向布置的转动件,转动扭矩难以提高,同时由于转轴作为扭矩传动件同时又要承受负载附加的弯矩,所以筛分容积受限致使筛分效率有限,在筛分初期,大量物料抵达于筛筒内,由于连接杆的设置,阻挡了物料的流动,筛分效率难以提高。

4.目前,针对粒径大小实施分选的筛分装置不外乎是以上两种方案,即筛网式和筛筒式的,选用筛筒结构的,转轴倾斜布置是一种解决方案,另外一类则是转轴平置且筛分筒为悬置的方案,如名称为“多级圆筒筛”(文献号为cn 209061532 u),其悬置状布置的筛分段,不仅筛分容积有限,且负载能力也极为有限,对于筛分钢质铸件、铸造砂来讲,其无法满足大量筛分量的要求。

技术实现要素:

5.本发明的目的是提供一种铸造砂筛分装置,提高铸件、砂的筛分效率。

6.为实现上述目的,本发明提供的技术方案是:一种铸造砂筛分装置,其特征在于:包括卧式布置的筛分筒,筛分筒的两端由支撑轮滚动支撑,支撑轮的轮芯与筛分筒的筒芯卧置方向一致,筛分筒的一端与动力驱动单元相连,动力驱动单元驱动筛分筒绕筒芯转动,筛分筒的中段筒壁上布设有供小粒径物料通过且截留大粒径物料的过砂孔,筛分筒内壁上布置有与过砂孔相互避让的击打齿单元,击打齿单元间隔布置且沿螺旋线走向构成击打齿列,筛分筒的一端为含砂混合物的接料端、另一端为排出端,布设过砂孔的筒段外部套设有

筛筒,筛筒上布设有供灰通过且截留砂质材料或通过小粒径砂且截留大粒径砂的过孔,筛筒的排砂端与筛分筒的铸件排出端为同向端。

7.本发明中的筛分筒既是筛分主体的主要部件同时又是承载部件,由于其本身的管型形状在两端简支的情况下,具有可观的抗弯能力,所以其不仅管径可以做的较大且长度也可以选择为更长,同时由于击打齿单元的设置,为铸件与砂的完全分离和彻底分流提供了保证。

附图说明

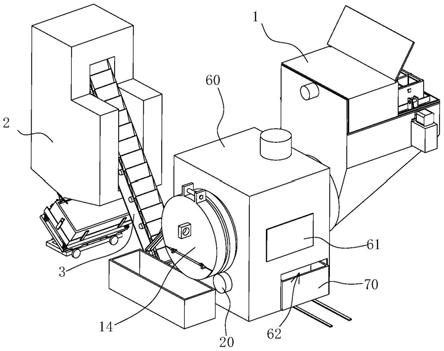

8.图1、2是采用本发明的分选系统的立体结构图;

9.图3是本发明的结构示意图;

10.图4、5、6是图3中的局部放大示意图;

11.图7是筛分筒接料端的正视图。

具体实施方式

12.结合图1、2,作为铸造系统的重要环节的铸件与砂的分离工序是十分重要的,既是上次浇铸过程的收官作业,也是下一浇铸过程的开启的准备阶段,如本筛分装置上游衔接的砂箱倾翻装置1实施倾倒砂箱作业,清空的砂箱备用下一次的装箱,而由本装置开始对铸件和砂的筛分作业,铸件为大件时应当将其取出后在筛分,若是微球或小颗粒状铸件,则可以铸件连砂一同实施筛分。

13.本装置筛分出的砂料转运并集存于砂仓2中以备下一次的砂箱装箱埋砂作业。

14.本发明提供的铸造砂筛分装置,包括卧式布置的筛分筒10,筛分筒10的两端由支撑轮20滚动支撑,支撑轮20的轮芯与筛分筒10的筒芯卧置方向一致,筛分筒10的一端与动力驱动单元相连,动力驱动单元驱动筛分筒10绕筒芯转动,筛分筒10的中段筒壁上布设有供小粒径物料通过且截留大粒径物料的过砂孔11,筛分筒10内壁上布置有与过砂孔11相互避让的击打齿单元121,击打齿单元121间隔布置且沿螺旋线走向构成击打齿列12,筛分筒10的一端为含砂混合物的接料端、另一端为排出端,布设过砂孔11的筒段外部套设有筛筒30,筛筒30上布设有供灰通过且截留砂质材料或通过小粒径砂且截留大粒径砂的过孔,筛筒30的排砂端与筛分筒10的铸件排出端为同向端。

15.结合图1、2、3,砂箱a抵达砂箱倾翻装置1并由砂箱倾翻装置1实施倾翻,铸件和砂以混杂状态抵达筛分筒10的接料端,动力驱动单元驱动筛分筒10绕筒芯转动,团聚或连接在一起的铸件和砂、浇道件和微球以及砂团彼此之间撞击,同时还受到击打齿单元121的击打,铸件、砂、浇道与微球以及砂团将会彻底分散开来,然后依次通过过砂孔11实现铸件与砂和灰尘粒的分选,抵达筛筒30内的砂和灰尘粒则再次通过筛筒30上的过孔实现砂与灰粒的筛分。本发明中,筛分筒10既是承载部件也是筛分主体,由于其筒管形的形状保证了其具有可靠的抗弯承载能力,并且其筒腔具有容纳物料的足够空间,保证了筛分效率的显著提高。作为筛分筒10来讲,由于其具备可靠抗弯能力,所以可以选择更厚的壁厚,确保其耐磨性能以提高其使用寿命,壁厚的增加更有利于其抗弯强度的提高,这样也更有利外部套设的筛筒30的固定。

16.动力驱动单元包括电机,电机可以通过齿轮16与设置在筛分筒10上的齿圈17啮合

驱动筛分筒10转动,图中未示出电机,也可以选择驱动支撑轮20转动带动筛分筒10转动。

17.需要简要说明的是上述筛分筒10为卧式布置的方案包括以下情况:

18.筛分筒10可以是锥形筒状,此时筒芯水平布置也能够实现物料从接料端向排料端推进,筛分筒10也可以是圆柱形筒,此时筒芯既可以水平布置也可以小角度的倾斜向布置,倾斜向布置时方便物料的排送自不必多言,水平向布置时可以配合筒壁上设置的击打齿单元121将铸件推送到出料端,选择圆柱形筒且筒芯水平布置时,与滚轮支撑轮20滚动支撑配合最为简单,当然筛分筒10为圆柱形筒且筒芯小角度的倾斜向布置时,应当考虑轴向力的抵消。另外,所述的筛分筒10为圆柱形筒且筒芯水平时,筛分筒10接料端的端口设置内置的环形挡板15,环形挡板15中部孔为进料口,该进料口与砂箱倾翻装置1的流沙槽1a衔接,这样可以避免刚进入的筛分筒10且距离筒口过近的物料从筒口处排出。

19.作为优选方案,所述的筛分筒10的靠近两端的部位处设置套圈13,套圈13的外周面与支撑轮20的轮面滚动配合,套圈13的端面侧设置轴向限位滚轮20a、20b。该方案彻底解决了筛分筒10及外部的筛筒30的轴向位移问题,不仅包括筒芯水平向布置时的轴向串动,并且该方案一并解决筛分筒10的筒芯小角度斜向布置轴向位移的问题,这对筛分物料量很大时极为重要。需要说明的是,具体实施时,轴向限位滚轮20a、20b布置在套圈13最低位置处较为理想,并且轴向限位滚轮20a、20b的轮芯位于铅锤向即可,在轴向限位滚轮20a、20b与套圈13的轴向端面配合作用下,即轴向限位滚轮20a、20b的轮面与套圈13构成滚动配合,筛筒30的轴向位移被限制。

20.为了实施筛分筒10为圆柱形筒且筒芯水平布置的理想方案,同时确保铸件排送及时、高效,击打齿单元121间隔布置且沿螺旋线走向构成击打齿列12,击打齿列12的螺旋线的走向布置一致不仅起到托起物料的作业以实现抛落分散的作用,还同时兼具推送物料向出料端移动的作用,另外还对筛分筒10的刚性和强度起到提升作用。

21.作为优选方案,所述的过砂孔11所在中段布置的击打齿列12的螺旋倾角小于后段的光壁段上的击打齿列12的螺旋倾角。

22.更为优选的方案是所述的过砂孔11所在中段布置的击打齿列12的螺旋倾角小于后段的光壁段上的击打齿列12的螺旋倾角,过砂孔11所在中段的前段的击打齿列12的螺旋倾角小于后段的光壁段上的击打齿列12的螺旋倾角。

23.由上述技术方案可知,当击打齿列12沿筛分筒10内壁通长方向布置时,可以将击打齿列12分为三段,中段对应于开设过砂孔11的筒段,前段为接料端至中段之间的筒段部位,后段则是砂孔11所在筒段的下游段部分,前段的击打齿列12兼具击打、分散物料并以适当速度将物料推送到中段部位,中段部位的击打齿列12确保所有物料彻底分散开来并由砂孔11拦截所有大于砂孔11孔径的物料同时所有小于砂孔11孔径的物料离开筛分筒10而抵达筛分筒10外部,进而实施进一步的筛分,被砂孔11截留的大颗粒物料在后段击打齿列12的快速旋推作用下及时抵达出料端被排出,从而显著地提高了筛分效率。

24.为了实现筛筒30接料、出料,方案一是所述的筛筒30为圆锥形筒,筒底低的一端为排砂端,锥度无需过大,3~5

°

或稍大一些均可;方案二是所述的筛筒30为圆柱形筒,内筒壁上设置排砂导片33。

25.具体实施时,排砂导片33板面立置于筒壁的方式布置即可,其片长走向呈旋叶状,排砂导片33可以分散式布置且其旋置走向相互一致。该方案中将排砂导片33按旋叶状走向

布置,利于筛筒30为圆柱形筒且筒芯水平向时排送沙粒至筛筒30端部排砂,排砂导片33对物料的翻拨作用还有利砂、灰分离或细砂与粗砂的快速分离,另外由于筛筒30的筒壁厚度无需太厚,所以排砂导片33的设置还可以增加筛筒30的刚性和强度。

26.前述内容中已经说明筛分筒10具有优良的承载能力,这为其外部的筛筒30的固定提供了可靠的连接基础,具体的优选方案是:

27.所述的筛筒30包括一级筛筒31及套设在一级筛筒31外部的二级筛筒32,一级筛筒31上有小粒径砂通过且截留大粒径砂的一级筛筒过孔311,二级筛筒32上有供灰粒通过且截留小粒径砂的二级筛筒过孔321,一级筛筒31的出砂端延伸到二级筛筒32出砂端的外部。

28.设置一级筛筒31、二级筛筒32的目的是要将不同粒径的砂分筛出来,由于本发明适用的场合是覆膜砂浇铸,作为覆膜砂的型砂来讲其粒径要比普通外型保温砂的粒径小,为了分级筛取利用,即一级筛筒31能够截留普通外形砂而让覆膜砂型砂通过,再由二级筛筒32来截留覆膜砂型砂并予以收集利用,二级筛筒32的二级筛筒过孔321孔径小于覆膜砂型砂的粒径,铸造灰粒则继续通过二级筛筒过孔321再由灰斗收集。上述一级筛筒31处于二级筛筒32内部,所以一级筛筒31的排砂端应为其下游侧的筒体端部,一级筛筒31、二级筛筒32的排砂端预留出适当的距离,这为一级筛筒31、二级筛筒32的端部布置流砂导槽50提供的从容布置的空间,以实现所述的筛筒30的出砂端与流砂导槽50的一端衔接,当无需筛分普通外形砂和覆膜砂型砂时,筛筒30可以只设置一个一级筛筒31。

29.所述的筛分筒10上有径向布置的支撑杆40,支撑杆40的外端为螺母管或螺杆,与支撑杆40的外端为螺母管或螺杆配合的螺杆或螺母管将筛筒30紧固在两者的结合部位处。

30.更具体实施方式如图5所示,即设置了一级筛筒31、二级筛筒32构成的筛筒30的方案,所述的筛分筒10上有径向布置一级支撑杆41,一级支撑杆41的外端为螺母管或螺杆,与一级支撑杆41的外端为螺母管或螺杆配合的二级支撑杆42里端的螺杆或螺母管将一级筛筒31紧固在一级支撑杆41和二级支撑杆42的结合部位处,二级支撑杆42外端为螺母管或螺杆与螺母或螺栓43配合并将二级筛筒32固定在两者的连接处。

31.图5中,一级支撑杆41的里端焊接固定在筛分筒10上,一级支撑杆41的杆长方向与筛分筒10的径向一致,一级支撑杆41的外端设置为螺母管状,其端头处可以增设凸台411,以增加端头面积且有利于开设孔径较大的螺纹孔,二级支撑杆42里端的螺杆可以旋拧到一级支撑杆41外端的螺母孔中,一级支撑杆41的杆长与一级筛筒31和筛分筒10的半径差一致,所以可以将一级筛筒31以圆柱筒的形态可靠地固定在筛分筒10的外周部,凸台411的设置为支撑一级筛筒31的内壁提供了合适的抵撑面积,可以避免一级筛筒31的变形;另外,二级支撑杆42里端已经螺接到一级支撑杆41上而固定了,二级支撑杆42的外端与一级支撑杆41的外端方案相同,此时选用螺栓43与二级支撑杆42的外端连接即可将二级筛筒32的筒壁牢牢地固定住,二级支撑杆42的杆长参照一级支撑杆41的杆长确定,以维持二级筛筒32的圆柱性筒形。

32.由于砂箱中物料中含有大量的灰尘成分,在倾倒、筛分过程中必然出现严重的扬尘现象,若不施加有效的处理,难以满足环保要求,为此本发明作出了相应的设计,即所述的筛分筒10上布置过砂孔11的中段及筛筒30置于箱体60内,箱体60的上部与除尘管路相连,箱体60对应于筒端的箱壁上有孔部供筛分筒10穿置通过,动力驱动机构、支撑滚轮20、轴向限位滚轮20a、20b位于箱体60外部。

33.上述方案就是对灰源部分施加约束并实施收集以便处理,而将动力、传动和机械配合部件分置在箱体60外部,加设箱体60的优点不仅可以实现灰尘的收集处理,同时还有效低了工作场所的噪音,另外还保护了动力、传动和机械配合部件的运行安全,需要注意的是箱体60对应于筒端的箱壁上的供筛分筒10的孔部与筛分筒10之间为小间隙配合即可,及只要保证筛分筒10与箱体60之间无摩擦的转动即可,以免烟尘溢出。

34.如图1、2、3所示,所述的筛分筒10铸件排出端空罩式设置启闭式筒门14,启闭式筒门14与筛分筒10的筒口下端沿之间有铸件出口,所谓空罩式设置的含义指启闭式筒门14与筛分筒10并不直接连接,而是彼此有间隔间隙,确保筛分筒10的正常转动,而启闭式筒门14只是罩置在筛分筒10的筒端口处,避免灰尘外溢。

35.如图1所示,箱体60的侧面对应于筛筒30所在位置处设置检修观察窗61,箱体60的下部设置转运接灰盒70的作业口62。

36.图2、3所示,一级筛筒31、二级筛筒32对应衔接的一、二级流砂导槽51、52从箱体60上开设敞口63处引出,敞口63处设置挡灰帘。导砂槽51将外形砂直接导引到旁侧设置的提升机3中,由提升机3提升输送到砂仓2中。

37.本发明提供的筛分装置,对铸件、砂实施有效的分离,同时又及时地收集了灰尘,并且筛分时砂箱无需冷却到员工可以忍耐的温度条件,据实测,筛分砂抵达一、二级流砂导槽51、52时的温度尚有300℃,可见筛分时机较人工作业显著提前,筛分过程对物料实施了有效的冷却。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1