一种高熵合金及其激光熔覆修复钨基粉末合金压铸模具方法

1.本发明涉及一种高熵合金及其激光熔覆修复钨基粉末合金压铸模具方法,应用高能密度的激光束加热熔化高熵合金粉末并快速凝固与基体发生冶金结合在表面形成修复层,对钨基粉末合金压铸模具局部损伤表面进行修复,使模具的尺寸和功能得以恢复与重新利用并提升模具的性能,属于材料科学与工程领域。

背景技术:

2.2004年,叶均蔚和cantor b等研究人员率先突破传统研究的框架,提出了新的合金设计理念,即多主元高熵合金。它是由五种或五种以上元素组成,原子比为1:1或者近似1:1,每种元素的成分介于5%到35%之间。这种合金不易形成脆性金属间化合物,反而形成具有简单晶体结构的体心立方相、面心立方相、纳米结构甚至非晶结构。高熵合金热力学上具有高熵效应,结构上具有晶格畸变效应,动力学上具有迟滞扩散效应,性能上具有鸡尾酒效应,因而高熵合金具有高硬度、优异的耐磨性以及良好的耐蚀性、高温抗氧化性能、热稳定性等多种优点。高熵合金涂层的制备技术有热喷涂法、溅射法和激光熔覆等方法,热喷涂法和溅射法所制备的高熵合金薄膜厚度较小,一般为微米级,在实际应用中限制较多;激光熔覆高熵合金涂层的厚度可以达到毫米级,极大地发挥了高熵合金的力学性能优势。高熵合金的应用,尤其是其作为表面涂层时的应用,一直受到工程技术人员的关注。

3.钨基粉末合金是一种以钨为硬质相,以镍、铜或镍、铁等为粘结相构成的复合材料,具有高导热,高强度,高密度,低热膨胀系数与优异抗蚀性、抗氧化性和抗冲击韧性等性能,是制造高精度模具和压铸模具的最佳材料之一。钨基粉末合金用于生产有色金属压铸模具,由于其超高导热性和低热膨胀系数,可以细化有色金属组织,提高有色金属压铸件的性能和尺寸精度,越来越受到行业关注。钨基粉末合金压铸模具在成型零件压铸生产过程中,融熔的有色金属液以高压、高温和高速进入模具型腔,对型腔表面产生剧烈的冲击和冲刷,导致钨基粉末合金压铸模具型腔表面产生腐蚀、磨损和裂纹;在填充过程中,金属液、杂质和熔渣对模具型腔表面也会产生复杂的化学作用,加速模具型腔表面的腐蚀、磨损和裂纹的产生;此外,在开模及脱模过程中模具与铸件间的摩擦也加剧了模具表面型腔的磨损。国内外的相关文献认为热磨损是钨基粉末合金压铸模具失效的主要原因之一。钨基粉末合金压铸模具型腔表面磨损过量将导致液态有色金属压制成型零件的尺寸超差和表面质量不合格。钨基粉末合金材料价格昂贵导致钨基粉末合金压铸模具制造成本高;同时,模具加工和制造难度大,投入生产后的模具修理和维护费用也高,因此,及时维修模具,防止模具进一步损坏,可以大大降低压铸生产的模具费用。合理的解决办法就是通过表面工程技术对模具局部损伤型腔表面进行修复,使得模具的尺寸和功能得以恢复与重新利用并提升模具表面的性能。目前,工程材料常用的表面工程技术有物理气相沉积(pvd)、化学气相沉积(cvd)、电火花沉积、堆焊、冷焊、热喷涂以及近年来开发的多种增材制造技术。用作修复层的材料多为合金或陶瓷材料。合金材料包括自熔性合金粉末如镍基、钴基和铁基合金粉末等。陶瓷材料包括碳化物、氧化物和硅化物粉末等。当前,修复钨基粉末合金压铸模具型腔

工作面的磨损部位时,存在的主要问题是修复层和基体材料的化学成分和性能存在较大差异,材料相互间的兼容性和结合性较差,修复后的钨基粉末合金压铸模具在铸件生产过程中,型腔表面修复层不断受到金属液的高压、高温和高速冲刷,同时,型腔表面修复层由于吸收了融熔金属凝固过程中放出的热量,首先达到较高温度而膨胀,开模后,型腔表面修复层与空气接触激冷收缩而产生拉应力,这种交变应力反复循环,在修复层和基体材料界面结合处极易产生裂纹,随着生产次数的增加,最终导致修复层的开裂和剥落。钨基粉末合金压铸模具型腔表面修复层既是工作面又是功能面,因此,用作修复层材料必须具有与钨基粉末合金材料相近的导热性、低热膨胀系数与优异抗蚀性、抗氧化性和抗冲击韧性等性能。因此,如何提高钨基粉末合金压铸模具修复层的耐磨性和抗疲劳性及其与基体的结合强度,延长模具的使用寿命,提高模具利用率,同时还要保证表面所具有的高导热,低膨胀性能,是科研工作者不可推卸的责任和长期而艰巨的任务。

技术实现要素:

4.本发明的目的是提供一种高熵合金及其激光熔覆修复钨基粉末合金压铸模具方法,对钨基粉末合金压铸模具型腔工作面的磨损失效的部位应用高能密度的激光束加热熔化高熵合金粉末,使其快速凝固与基体形成冶金结合,在钨基粉末合金压铸模具型腔磨损失效的表面形成耐磨耐高温高熵合金修复涂层,恢复模具尺寸和功能。

5.本发明所述的一种高熵合金及其激光熔覆修复钨基粉末合金压铸模具方法,其核心技术是:高熵合金成分及其相关工艺和方法来调控其显微组织和结构。

6.本发明所述的高熵合金化学式为cocrfeniw

x

,0.5≤x≤1,由co,cr,fe,ni和w组成,其中co,cr,fe和ni具有相同的摩尔分数,摩尔比固定为1:1:1:1,w的取值为0.5≤x≤1;成分按照原子百分比计(at%):钴(co)20%-22.2%,铬(cr)20%-22.2%,铁(fe)20%-22.2%,镍(ni)20%-22.2%,钨(w)11.1%-20%。

7.进一步地,本发明所述的高熵合金中的元素或采取mo或nb取代w,所述的高熵合金化学式为cocrfenimo或cocrfeninb。其成分中各元素的摩尔比固定为1:1:1:1:1,按照原子百分比计(at%):钴(co)20%,铬(cr)20%,铁(fe)20%,镍(ni)20%,钼(mo)20%;或钴(co)20%,铬(cr)20%,铁(fe)20%,镍(ni)20%,铌(nb)20%。本发明所述的高熵合金相关工艺包括两部分组成,一部分是高熵合金粉末的制备工艺;另一部分是耐磨耐高温高熵合金修复涂层的激光熔覆工艺。

8.进一步地,本发明所述的一种高熵合金及其激光熔覆修复钨基粉末合金压铸模具工艺和方法,是通过激光熔覆的方法制备出具有耐磨耐高温高熵合金修复涂层,包括以下步骤:

9.第一步,制备高熵合金粉末。所述高熵合金采用的金属co,cr,fe,ni,w,mo和nb的纯度均大于99.9%,金属粉末颗粒大小为20-50μm;按照设计的成分采用精度为0.0001g的电子天平按摩尔比例精确称取co,cr,fe,ni和w(mo或nb)金属粉放入球磨罐中,并采用三种直径分别为10mm,5mm和3mm的氧化锆球磨珠,三种球磨珠的重量比为5:3:5;将粉末混合均匀并进行真空球磨,球料比15:1,球磨转速为350r/min,球磨20h以上得到高熵合金粉末;

10.第二步,对钨基粉末合金压铸模具型腔工作面的磨损部位进行机械处理,去除疲劳层与残余应力层,清除表面氧化物和各种污物;

11.第三步,将第一步制备的高熵合金粉末均匀涂覆在预处理的基体表面,形成厚度为0.8-1.2mm的预置层,采用光纤连续激光器加热高熵合金粉末,在钨基粉末合金压铸模具型腔表面得到高熵合金熔覆层,所述高能密度的光纤连续激光器,通过优化得到激光熔覆的工艺参数为:激光功率1600w,扫描速度4mm/s,光斑直径3.5mm,离焦量30mm,保护气体为氩气,气体流量15l/min。

12.高熵合金的新颖之处在于,这种合金是由多种元素以等比例或近似等比例混合而成。高熵合金的主要元素有37种,其中co,cr,fe,ni在高熵合金中应用的比例高达70%以上,可以构成480多种高熵合金系统。难熔元素如mo,nb,v和zr等在高熵合金中也属于常见元素。高熵合金的种类繁多,高熵效应是调控其显微组织和结构的主要因素。合金元素数量和加工条件对其显微结构有显著的影响。高熵合金结构差异呈现出不同的结构性能和功能特点。本发明所述的一种高熵合金及其激光熔覆修复钨基粉末合金压铸模具工艺和方法,首先是采用机械合金化法,运用高能行星式球磨机制备得到所需的高熵合金粉末,之后采用高能密度的激光束在钨基粉末合金压铸模具磨损的表面形成高熵合金涂层。高熵合金涂层中的钨、铁、镍元素与基体材料相同,钴,铬,钼和铌元素与钨基粉末合金也具有较好的兼容性,保证了形成的高熵合金涂层与基体间的元素扩散及良好的冶金结合。高熵合金涂层中的铬元素保证了涂层良好的抗氧化性与抗腐蚀性,镍,钴,钼和铌元素保证了高熵合金涂层良好的高温性能;钨和钼的导热性极强,高熵合金涂层中添加钨元素或钼元素可以大幅提高涂层的热导率,从而提高压铸生产有色金属铸件的性能。本发明所述的高熵合金涂层具有很好的热稳定性、耐磨性、红硬性、导热性、抗氧化性和抗腐蚀性,与钨基粉末合金的线膨胀系数相近,同时二者之间材料相互之间的兼容性和结合性较好,在钨基粉末合金表面激光熔覆耐磨耐高温高熵合金涂层可以提高钨基粉末合金压铸模具的耐磨性和高温性能。经扫描电镜表征,耐磨耐高温高熵合金涂层的显微组织呈现典型的枝晶结构。由涂层的x射线衍射图谱鉴定物相可知,高熵合金涂层主要由体心立方固溶体(与体心立方结构的w类似)和少量的fe-ni面心立方固溶体组成,具有典型的高熵合金物相结构。由于高熵效应和激光快速凝固,高熵合金涂层具有较高的热稳定性,适用于在压铸有色金属过程中的工况条件。

13.与现有技术相比,本发明的有益效果是:

14.本发明所述的一种高熵合金及其激光熔覆修复钨基粉末合金压铸模具工艺和方法,利用高能密度的激光束在钨基粉末合金磨损表面形成的耐磨、耐高温高熵合金修复涂层,与钨基粉末合金的线膨胀系数相近,二者相互之间的兼容性和结合性较好;同时具有较高的热导率,且热扩散率值随着温度的增加而增加。

附图说明

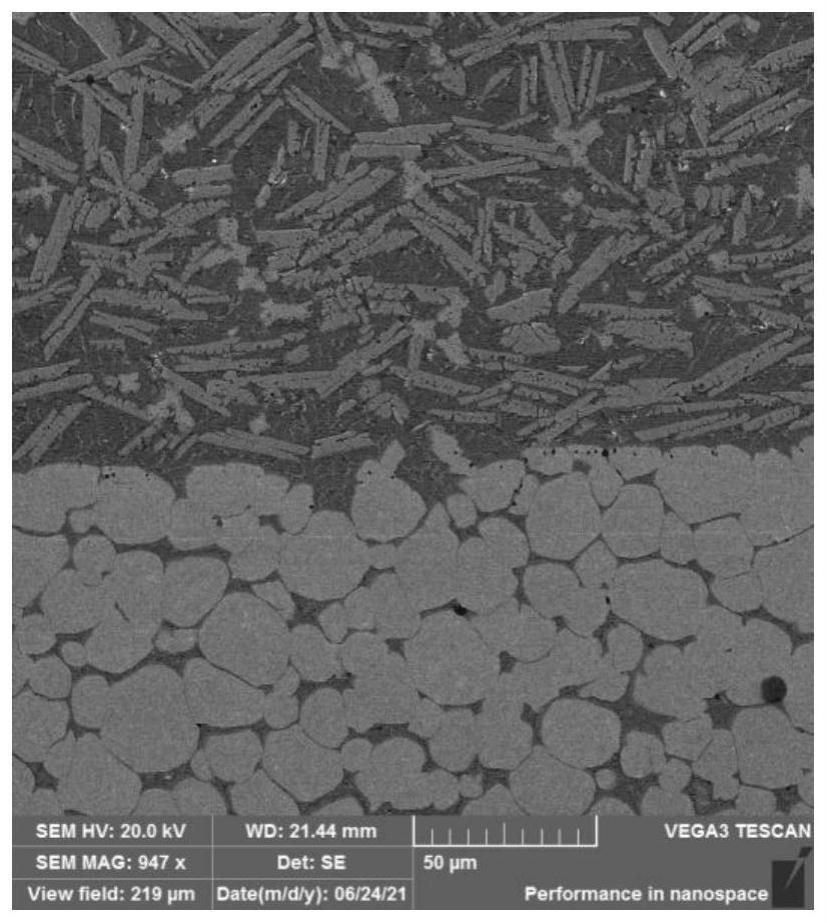

15.图1是钨基粉末合金表面激光熔覆高熵合金涂层结合界面的扫描电镜照片(sem);

16.图2是钨基粉末合金表面激光熔覆高熵合金涂层的扫描电镜照片(sem);

17.图3是钨基粉末合金表面激光熔覆高熵合金涂层x射线衍射图谱(xrd)。

具体实施方式

18.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施

例是本发明一部分实施例,而不是全部的实施例。下面列举的实施例仅为对本发明技术方案的进一步理解和实施,并不构成对本发明权利要求的进一步限定,因此。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.通过以下给出的实施例对本发明方法作进一步具体阐述。

20.本发明所述的一种高熵合金及其激光熔覆修复钨基粉末合金压铸模具工艺和方法,是在钨基粉末合金压铸模具型腔工作面的磨损失效的部位应用高能密度的激光束加热熔化高熵合金粉末,使其快速凝固与基体形成冶金结合,在钨基粉末合金压铸模具磨损表面形成耐磨、耐高温高熵合金修复涂层,使得模具恢复尺寸和功能。耐磨、耐高温高熵合金涂层化学式为cocrfeniw

x

,0.5≤x≤1,由co,cr,fe,ni和w组成,其中co,cr,fe和ni具有相同的摩尔分数,w的取值为0.5≤x≤1。本发明所述的高熵合金中的元素或采取mo或nb取代w。

21.本发明所述的一种高熵合金及其激光熔覆修复钨基粉末合金压铸模具工艺和方法,是通过激光熔覆的方法制备出具有耐磨耐高温高熵合金修复涂层,包括以下步骤:

22.第一步,制备高熵合金粉末。所述高熵合金采用的金属co,cr,fe,ni,w,mo和nb的纯度均大于99.9%,金属粉末颗粒大小为20-50μm;按照设计的成分采用精度为0.0001g的电子天平按摩尔比例精确称取co,cr,fe,ni和w(mo或nb)金属粉放入球磨罐中,并采用三种直径分别为10mm,5mm和3mm的氧化锆球磨珠,三种球磨珠的重量比为5:3:5;将粉末混合均匀并进行真空球磨,球料比15:1,球磨转速为350r/min,球磨20h以上得到高熵合金粉末;

23.第二步,对钨基粉末合金压铸模具型腔工作面的磨损部位进行机械处理,去除疲劳层与残余应力层,清除表面氧化物和各种污物;

24.第三步,将第一步制备的高熵合金粉末均匀涂覆在预处理的基体表面,形成厚度为0.8-1.2mm的预置层,采用光纤连续激光器加热高熵合金粉末,在钨基粉末合金压铸模具型腔表面得到高熵合金熔覆层,所述高能密度的光纤连续激光器,通过优化得到激光熔覆的工艺参数为:激光功率1600w,扫描速度4mm/s,光斑直径3.5mm,离焦量30mm,保护气体为氩气,气体流量15l/min。

25.本发明所述的一种高熵合金及其激光熔覆修复钨基粉末合金压铸模具工艺和方法,下述所有实施例均采用上述高熵合金涂层成分以及工艺步骤和参数得到的。本发明所述的钨基粉末合金,其成分按质量百分比计(wt%):w:97,n:2.1,fe:0.9。

26.实施例见下表1。

27.本发明所述的一种高熵合金及其激光熔覆修复钨基粉末合金压铸模具工艺和方法,按照上述工艺步骤和成分进行钨基粉末合金压铸模具修复所达到的技术指标:

28.(1)修复后形成的高熵合金涂层的硬度是钨基粉末合金基体的1.3-1.9倍;

29.(2)修复后形成的高熵合金涂层在800℃保温12h后硬度是钨基粉末合金基体的1.2-1.8倍;

30.(3)修复后形成的高熵合金涂层相对耐磨性是钨基粉末合金基体的1.4-1.8倍。

31.表1 涂层合金成分及其性能指标

[0032][0033]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用。它完全可以被适用于各种适合本发明的领域。对于熟悉本领域的人员而言,可容易地实现另外的修改。因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1