内生ZrB2和Cr

内生zrb2和cr

0.4

nbtivzr双相颗粒增强铝基复合材料及制备方法

技术领域

1.本发明涉及铝基复合材料技术领域,尤其涉及内生zrb2和cr0.4nbtivzr双相颗粒增强铝基复合材料及制备方法。

技术背景

2.珍惜资源、保护环境已经是全球关注的重大问题,而随着经济社会的发展汽车保有量也越来越大。世界节能与环境协会的研究报告指出汽车自重每减少10 %,燃油消耗可降低6-8 %,而燃油消耗每减少1 l,co2排放量减少2.45 kg。因此,现代汽车工业对超轻高强结构材料的需求越来越迫切。铝基复合材料具有高比强度和比刚度、热稳定性好、良好的导热性、耐腐蚀等优点,被广泛用于汽车工业中。

3.在颗粒增强铝基复合材料中,内生zrb2等陶瓷强化相的特点在于增强体从铝基体中原位形核、长大,其热力学稳定,界面结合强度高,强化相强度硬度高,能够较大程度的保证复合材料的强度提升,且复合材料易于利用标准冶炼工艺生产和二次成型加工。而增强颗粒含量和尺寸是影响复合材料力学性能的两个重要因素,颗粒尺寸小有助于颗粒对位错钉扎作用的提高,一定范围内强化相含量越多复合材料的力学性能越好。但粒径较小的颗粒难以分散,颗粒含量越多越容易产生团聚,同时内生陶瓷颗粒增强相塑韧性差,复合材料材料在挤压或冲压成型过程中容易产生裂纹,导致车身材料成型率低等问题,阻碍了车身用铝基复合材料的进一步发展。

4.近年来,高熵合金以及高熵合金颗粒增强铝基复合材料被广泛研究和应用。含有高熔点元素的高熵合金以及由高熔点元素所组成的高熵合金被称为难熔高熵合金,难熔高熵合金除具有高强韧的力学性能外,还具有优异的热稳定性,且强化相与基体有着“金属-金属”天然的界面结合特性。因此,选用在基体熔体中外加高强韧难熔高熵合金颗粒强化铝基体的手段,可以在保证强化相稳定的前提下,实现界面的强结合。同时,高熵合金较陶瓷材料的弹性模量更高,可显著提升复合材料的塑韧性。但纳米级高熵合金颗粒制备难度较大,且强度较陶瓷颗粒较低,不足以满足车身用铝基复合材料的要求。

技术实现要素:

5.基于现有技术,为满足车身用铝基复合材料在力学性能和成型加工性能的要求,本发明提供了一种内生zrb2和cr0.4nbtivzr双相颗粒增强铝基复合材料及制备方法,采用在基体熔体中原位内生zrb2和外加cr

0.4

nbtivzr双相颗粒协同增强铝基体的方法,通过外加颗粒预处理和熔体原位生成的方法实现界面的强结合,同时通过外加相的稀释、超声辅助搅拌作用实现颗粒弥散,解决现有车身用铝基复合材料增强相含量低和团簇、基体和界面结合性能不理想、强韧性不能同时提升以及成型加工性能差等问题,实现车身用铝材料强韧性和可加工性能的同时提升。

6.内生zrb2颗粒和cr

0.4

nbtivzr颗粒双相增强铝基复合材料,其特征在于,基体为

6061铝合金,增强体为zrb2颗粒和cr

0.4

nbtivzr合金颗粒。

7.进一步地,各组分的质量分数为:zrb

2 15%-30%、cr

0.4

nbtivzr 5%-15%、6061al 60%-80%。

8.进一步地,所述zrb2颗粒的平均粒径为0.05-0.5μm;所述cr

0.4

nbtivzr颗粒的平均粒径为0.05-1μm。

9.所述的内生zrb2颗粒和cr

0.4

nbtivzr颗粒双相增强铝基复合材料的制备方法,其特征在于,包括cr

0.4

nbtivzr增强体的制备及预处理、原位反应、增强体超声辅助搅拌掺杂和浇铸成型;1)cr

0.4

nbtivzr增强体的制备及预处理:将以高纯的金属粉末cr、nb、ti、v、zr按照分子式配比称重、混粉;将配比好的混合粉末放入球磨罐中球磨,采用高能球磨合金化的方法制备纳米级cr

0.4

nbtivzr合金颗粒,球磨时以无水乙醇作为介质,抽真空并通入氩气;其后将制得的纳米级cr

0.4

nbtivzr合金颗粒真空干燥;然后将所述纳米级cr

0.4

nbtivzr合金颗粒和超细铝粉按1:1质量比混合,采用球磨机低能球磨,得到预处理后的颗粒,球磨时抽真空并通氩气;2)原位反应:将6061铝合金在保护气氛下进行熔化,待金属熔化后将预制反应块加入至熔体中在近液相线温度下进行机械搅拌,使其充分反应;所述预制反应块是按照1:1.13的质量比将k2zrf6和kbf4粉末混合,压制成块;3)增强体超声辅助搅拌掺杂:将步骤1)得到的合金颗粒加入到680℃~720℃的铝熔体中,进行超声辅助分散搅拌处理;4)浇铸成型:将步骤3)得到的复合材料熔体倒入铜模制得复合材料铸锭。

10.进一步地,步骤1)所述各种元素的粉末纯度应为99.99wt%,粉末粒径≤10μm。

11.进一步地,步骤1)所述高能球磨合金化的球料质量比为10:1~20:1,转速为200~400r/min,时间为45~60h。

12.进一步地,步骤1)所述无水乙醇的质量分数为10%~20%,真空干燥时间为30~50h。

13.进一步地,步骤1)所述低能球磨球料质量比为5:1~10:1,转速为100~150r/min,时间为8~12h。

14.进一步地,步骤2)所述机械搅拌的转速为100~200r/min,搅拌时间为10~30min。

15.进一步地,步骤3)所述超声辅助分散搅拌处理是超声分散处理和搅拌处理同时进行;所述超声处理采用的超声功率为500-2000w,机械搅拌的转速为50~150r/min,超声辅助搅拌时间为5~10min。

16.本发明通过外加预处理cr

0.4

nbtivzr颗粒和在熔体中原位生成zrb2颗粒的方法实现界面的强结合,且cr

0.4

nbtivzr外加颗粒具有对zrb2颗粒的稀释作用,结合超声辅助搅拌作用克服了增强相的团簇问题,实现了颗粒的弥散分布,同时充分利用了cr

0.4

nbtivzr相优异的塑韧性和zrb2相强度高的特性,实现了复合材料强韧性协同强化、同步提升的效果,解决现有车身用铝基复合材料增强相含量低和团簇、基体和界面结合性能不理想、强韧性不能同时提升以及成型加工性能差等问题,获得了一种车身用高强韧性并兼具优异可加工性能的铝基复合材料。

17.与现有技术相比,本发明具有如下的有益效果:本发明利用cr

0.4

nbtivzr系难熔高熵合金颗粒和zrb2颗粒作为增强相协同增强车

身常用铝合金基体。首先,高熵合金颗粒进行预处理提高了界面的润湿性,利用金属基增强体与铝合金基体之间“金属-金属”天然的结合特性,实现界面的强结合,确保了复合材料性能的稳定性。其次,两相混杂增强可充分利用两种强化相在强度和塑韧性方面的特点,实现不同增强体的协同强化作用,达到了复合材料强韧性同步提升的效果。另一方面,两种强化相相互稀释,实现了增强颗粒的弥散分布,一定程度上克服了提升增强相加入量的限制,突破了复合材料综合力学性能提升的瓶颈。

18.本发明在制备上采用铝熔体原位生成陶瓷颗粒和难熔高熵合金颗粒机械合金化制备及预处理后外加的方法。较粉末冶金法相比实现了组织的高度致密,界面的强结合,同时通过对cr

0.4

nbtivzr难熔合金颗粒的预处理减缓了界面元素的扩散和脆性相的生成。在近液相线附近加入增强体,由于熔体温度相对不高、粘度较大,不仅降低了增强体颗粒的烧损,还增加了熔体对颗粒的捕获能力,提高了增强体颗粒的收得率。

19.本发明在原位反应及增强相的加入过程中进行超声辅助机械搅拌,首先得益于机械搅拌的“外力”和高能超声的“内力”的共同作用将预制反应块破碎和分散,其次双重分散作用可使得小的颗粒团簇尽可能地均匀分布在熔体中,充分发挥弥散强化作用。本发明的制备工艺流程简单可控,适合批量生产,致密度高,强韧性同时提升,且表面粗糙度较低,易于挤压、冲压或切削等成型加工,在车身领域有着重要应用价值。

附图说明

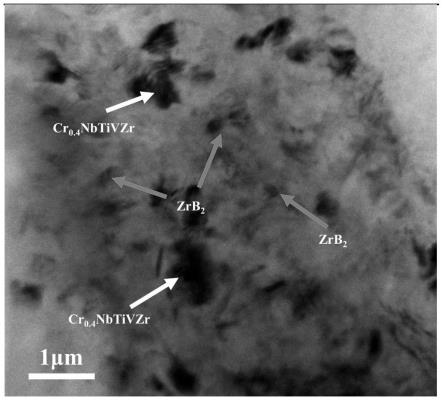

20.图1是本发明实施例2制备的复合材料的tem微观组织图。

21.图2是本发明实施例2制备的复合材料的x射线衍射分析图。

具体实施方式

22.下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

23.实施例1(1)将纯度为99.99wt%,粒径≤10μm的cr、nb、ti、v、zr金属粉末按照分子式配比混粉,置于球磨罐中球磨,球磨转速为200r/min,球磨时间45h,球料比为10:1,以质量分数为10%的无水乙醇作为介质,抽真空并通入氩气,将制得的合金颗粒进行真空干燥30h处理;然后将所述合金颗粒和超细铝粉按1:1的质量比混合后置于球磨机球磨,球磨转速为100r/min,球磨时间8h,球料比为5:1,球磨时抽真空并通氩气。

24.(2)将k2zrf6和kbf4粉末按照1:1.13的质量比混合,然后压制成块,作为预制反应块;将6061铝合金在保护气氛下进行熔化,待金属熔化后将15g预制反应块加入至80g的熔体中在近液相线温度下进行机械搅拌,转速为100r/min,搅拌时间为10min。

25.(3)取5g步骤(1)得到的合金颗粒加入到680℃的步骤(2)得到的铝熔体中,同时进行超声分散和机械搅拌处理,超声功率为500w,机械搅拌的转速为50r/min,超声辅助搅拌时间为5min。

26.(4)将步骤(3)得到的复合材料熔体倒入铜模制得复合材料铸锭。

27.该实施例所制备的铝基复合材料的室温力学性能值为:硬度:99.5hv,抗压强度:290.5mpa,屈服强度:260.8mpa,延伸率:5.2%。

28.实施例2(1)将纯度为99.99wt%,粒径≤10μm的cr、nb、ti、v、zr金属粉末按照分子式配比混粉,混粉后置于球磨罐中球磨,球磨转速为300r/min,球磨时间55h,球料比为15:1,以质量分数为15%的无水乙醇作为介质,抽真空并通入氩气,将制得的合金颗粒进行真空干燥40h处理;然后将所述合金颗粒和超细铝粉按1:1的质量比混合后置于球磨机球磨,球磨转速为125r/min,球磨时间10h,球料比为8:1,球磨时抽真空并通氩气。

29.(2)将k2zrf6和kbf4粉末按照1:1.13的质量比混合,然后压制成块,作为反应预制块。将6061铝合金在保护气氛下进行熔化,待金属熔化后将25g预制反应块加入至65g的熔体中在近液相线温度下进行机械搅拌,转速为150r/min,搅拌时间为20min。

30.(3)取10g步骤(1)得到的合金颗粒加入到700℃的步骤(2)得到的铝熔体中,同时进行超声分散和机械搅拌处理,超声功率为1500w,机械搅拌的转速为100r/min,超声辅助搅拌时间为8min。

31.(4)将步骤(3)得到的复合材料熔体倒入铜模制得复合材料铸锭。

32.图1为该实施例所制备铝基复合材料tem组织图,可以看出该实施例所制复合材料中强化颗粒为纳米级,界面结合紧密,无团聚现象。图2为该实施例所制备铝基复合材料的x射线衍射分析图,可以得出所制备复合材料主要为铝基体、zrb2相和fcc-hea相组成,没有出现严重的界面反应或高熵合金颗粒破坏的情况。该实施例铝基复合材料室温力学性能值为:硬度:108.9hv,抗压强度:337.6mpa,屈服强度:280.8mpa,延伸率:8.1%。

33.实施例3(1)将纯度为99.99wt%,粒径≤10μm的cr、nb、ti、v、zr金属粉末按照分子式配比混粉,混粉后置于球磨罐中球磨,球磨转速为400r/min,球磨时间60h,球料比为20:1,以质量分数为20%的无水乙醇作为介质,抽真空并通入氩气,将制得的合金颗粒进行真空干燥50h处理;然后将所述合金颗粒和超细铝粉按1:1的质量比混合后置于球磨机球磨,球磨转速为150r/min,球磨时间12h,球料比为10:1,球磨时抽真空并通氩气。

34.(2)将k2zrf6和kbf4粉末按照1:1.13的质量比混合,然后压制成块,作为反应预制块。将6061铝合金在保护气氛下进行熔化,待金属熔化后将30g预制反应块加入至55g的熔体中在近液相线温度下进行机械搅拌,转速为200r/min,搅拌时间为30min。

35.(3)取15g步骤(1)得到的合金颗粒加入到720℃的步骤(2)得到的铝熔体中,同时进行超声分散和机械搅拌处理,超声功率为2000w,机械搅拌的转速为150r/min,超声辅助搅拌时间为10min。

36.(4)将步骤(3)得到的复合材料熔体倒入铜模制得复合材料铸锭。

37.该实施例涉及铝基复合材料室温力学性能值为:硬度:102.2hv,抗压强度:305.6mpa,屈服强度:273.1mpa,延伸率:6.4%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1