1.本发明涉及铜合金材料及其制备的技术领域,具体涉及一种层状梯度铜铬合金及其制备方法。

背景技术:2.接触线是一种传输电力用电缆,广泛应用于铁路、地铁等关乎国计民生的行业,不仅要求具有很高的导电性能,还需要高的强度。接触线作为电气化铁路接触网的重要组成分布,通过与电力机车受电弓滑板直接接触将电能从牵引变电所传输给机车,直接影响铁路机车的运行安全和速度,是保证电气化铁路正常运营的关键构件。随着我国高速铁路的快速发展,运行速度越来越快,对接触线的要求越来越高,一方面,要求材料具备更高的强度,满足架设线张力的需求,比如350km/h以上高速铁路安全运行时的接触网线张力≥30kn,要求接触线材料的抗拉强度、导电率性能指标分别达到530mpa、72%iacs以上。据报道,350km/h的高速铁路运行1h的电耗在10000千瓦时左右,如果接触线的导电性能提高1%iacs,每年仅高速铁路的运行就可以减低能耗在20亿元以上。

3.目前国内高速铁路接触线的主流材料是cu-mg合金,其强度可以达到550mpa左右,但导电性能最高在73%iacs左右。目前更高性能的cu-cr-zr合金的性能更优,强度可达到600mpa,导电性能也能达到78%iacs,但其制备难度很大,且目前的批次性能很不稳定,还无法短时间内规模化应用。本发明的层状梯度cu-cr复合材料的制备工艺简单,性能稳定,在强度满足需求的基础上,导电性能的到明显的提高,达到降低高速铁路的运行成本。

技术实现要素:4.本发明所要解决的技术问题是针对接触线的现有技术现状,提供一种层状梯度铜铬合金材料及其制备方法,该工艺解决了cu-mg合金的导电性不足和cu-cr-zr合金制备难度大的难题,实现材料的强度和导电的协同优化。该工艺制备的高强高导铜合金接触线制备工艺简单、易于控制,便于生产和规模化生产。

5.本发明解决上述问题所采用的技术方案为:

6.一种层状梯度铜铬合金的制备方法,包括以下步骤:

7.步骤1:将铜、铜铬中间合金以及第三合金元素中间合金,按重量百分比取0.1-0.6%的cr,0.01-0.3%的第三合金元素x,余量为cu,在真空感应熔炼炉内熔炼出cu-cr-x合金铸锭,并进行铣面去除表面缺陷及油污;

8.步骤2:将表面处理过的铸锭在一定的挤压温度和一定挤压比下挤压拉拔成棒材;

9.步骤3:将所述步骤2得到的材料进行内氧化处理工艺,内氧化温度920-1000℃,保温2.2-13h;

10.步骤4:对内氧化后的层状梯度cu-cr-x复合材料进行冷拉处理,变形量控制在30-50%;

11.步骤5:将所述步骤4得到的材料在一定退火温度和时间下进行时效处理;

12.步骤6:将时效后的cu-cr-x复合材料进行冷轧处理,变形量为30-70%。

13.优选情况下,步骤1中所述第三合金元素x为co、zr、ti、mg、sn、fe元素中的一种或多种合金元素。

14.优选情况下,步骤2中的挤压温度为780℃-850℃,拉拔成直径20-40mm的棒材(线材)。

15.优选情况下,步骤3中所述内氧化处理工艺为依次在不同氧含量下内氧化:首先在内氧化炉中放置样品,然后随炉升温至内氧化温度920-1000℃,然后通入低氧含量混合气体,然后保温2-12h,然后通入高氧含量混合气体,保温0.2-1h;所述的低氧含量混合气体指在内氧化温度下通入常压的体积比n2:ar:o2=90:9:1体积比的混合气体,其中ar用来调整氧含量比例;所述的高氧含量混合气体指在内氧化温度下通入常压的n2:o2=1:1体积比的混合气体。

16.优选情况下,步骤5中所述时效处理温度为400-600℃,时效时间为0.5-2h。进一步优选情况下,所述时效处理温度为450-550℃,时效时间问0.5-1.5h。

17.本发明的另一目的是提供一种层状梯度cu-cr-x合金接触线,由上述的制备方法制得,分为表层和芯部,表层为纯铜及少量杂质氧化物,芯部为cu-cr-x合金基体。表层厚度范围为110mm-1160mm。

18.由于金属导线导电存在“集肤效应”,即金属导线导电时,电流主要是从导线的表层通过,而芯部参与导电的比例很低。基于“集肤效应”原理,本发明设计了表层高导、芯部高强的层状梯度材料。而常规的机械结合的层状材料存在层与层之间结合不致密,降低材料综合性能,故本发明设计了层与层结合良好的层状梯度复合材料制备技术。其特点在于:

19.首选的cu-cr-x合金材料添加微量的第二、第三组元元素cr、co、zr、ti、mg、sn、fe等,高温下在铜中的固溶度高,室温下的固溶度极低,或者第二组元、第三组元、铜之间能形成化合物。合金元素可以在后续的热处理时形成弥散析出的第二相,起到弥散强化的效果,提高合金的强度。

20.内氧化技术是通过氧与cu-cr-x合金中合金元素或杂质元素反应,形成氧化物,从而达到净化cu-cr-x合金材料表层的作用,使合金表层达到纯铜的性能,导电性大大提高到95%iacs以上,氧化物的存在可以不降低导电率的前提下,提高表层的高温性能和耐磨性能。内氧化氧含量的控制目的在于选择氧化,不氧化基体铜的同时将合金元素和杂质氧化成氧化物,低氧含量阶段保障合金组元氧化和氧化层深度,高氧含量阶段在于氧化基体内的杂质,从而进一步提高表层的导电性。内氧化后cu-cr-x合金材料的相变化为:表层为纯铜、微量合金元素及杂质元素氧化物,芯部为cu-cr-x合金基体。有效内氧化层厚度范围为110mm-1160mm。

21.第一次冷变形目的在于在合金材料中形成变形组织,增大材料的畸变程度,增加时效时第二相析出的驱动力;时效处理的目的在于将内氧化时cu-cr-x合金材料芯部形成的过饱和固溶体中的合金元素析出,形成弥散分布的第二相,在材料变形时起到阻碍位错运动的作用,提高材料的强度;第二次冷变形的目的在于调整加工硬化程度,调整加工强化的强化比例,从而根据需求调整cu-cr-x层状梯度复合材料的最终性能。

22.本发明技术制备的层状梯度复合材料表层具有高的导电性能,内层具有高的强度和良好导电性能,整体材料具有高强高导性能。层状梯度材料的层与层之间界面结合良好,

没有分层现象,材料的晶界可以跨越表层和内层,表层导电性能>90%iacs,内层的强度>500mpa,材料经过加工变形后,材料整体强度大于540mpa,导电性能大于75%iacs。

23.与现有技术相比,本发明还具有一下以下优点:

24.一、本发明材料的基础材料制备简单、工艺成熟、生产成本低,制备工艺简单、稳定,产品质量稳定可靠。

25.二、本发明技术制备层状梯度复合材料工艺便于控制,容易实现、生产过程环保、无污染。制备的层状梯度复合材料层与层之间的界面结合良好,不会出现开裂或者脱落的现象,加工性能优异。

26.三、本发明制备的层状梯度复合材料能同时满足接触线对材料强度和导电性的要求,在保证高强度的同时,获得了高导电性能。避免了cu-cr-zr合金的制备难度大的难题,性能基本达到cu-cr-zr合金的性能,实现了材料强度和高导电性的优化组合。

附图说明

27.图1为根据本发明具体实施例1所制备的梯度铜铬合金的金相照片。

28.图2为根据本发明具体实施例2所制备的梯度铜铬合金的金相照片。

29.图3为根据本发明具体实施例2所制备的梯度铜铬合金芯部析出相形貌与标定。

30.图4为根据本发明具体实施例2所制备的梯度铜铬合金表层氧化物形貌与标定。

具体实施方式

31.下面将结合附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.实施例1:

33.本实施例提供一种层状梯度铜铬合金的制备方法,具体是按照以下步骤进行的:

34.步骤1:将铜、铜铬中间合金以及铜钛中间合金,按重量百分比取0.5%的cr,0.1%的ti,余量为cu,在真空感应熔炼炉内熔炼出cu-cr-ti合金铸锭,并进行铣面去除表面缺陷及油污等;

35.步骤2:将表面处理过的铸锭在820℃下挤压成φ30mm的线杆;

36.步骤3:将所述步骤2得到的材料在低氧含量下(n2:ar:o2=90:9:1)内氧化,内氧化温度960℃,保温3h,然后再在高氧含量下(n2:o2=1:1)内氧化30min,内氧化温度为960℃;

37.步骤4:对内氧化后的层状梯度cu-cr-ti复合材料进行冷拉处理,变形量40%(第一次变形);

38.步骤5:将所述步骤4得到的材料在500℃下退火1h,获得时效态cu-cr-ti复合材料;

39.步骤6:将时效后的cu-cr-ti复合材料进行70%冷拉处理(第二次变形)。

40.本实施例中,参见图1,从其微观组织可以看到,复合材料的表层和内层具有明显的分界线,但可以看出晶界穿过了内层和表层,说明内氧化没有改变材料的晶粒分布,界面结合非常好,不会出现开裂或脱落现象。复合材料的表层导电率达到96.7%iacs,经过变形

后的成品产品性能为:成品复合材料的导电率为75.8%iacs,强度达到559mpa。

41.实施例2-10的制备步骤基本与实施例1相同,在合金成分及加工工艺上略有不同。

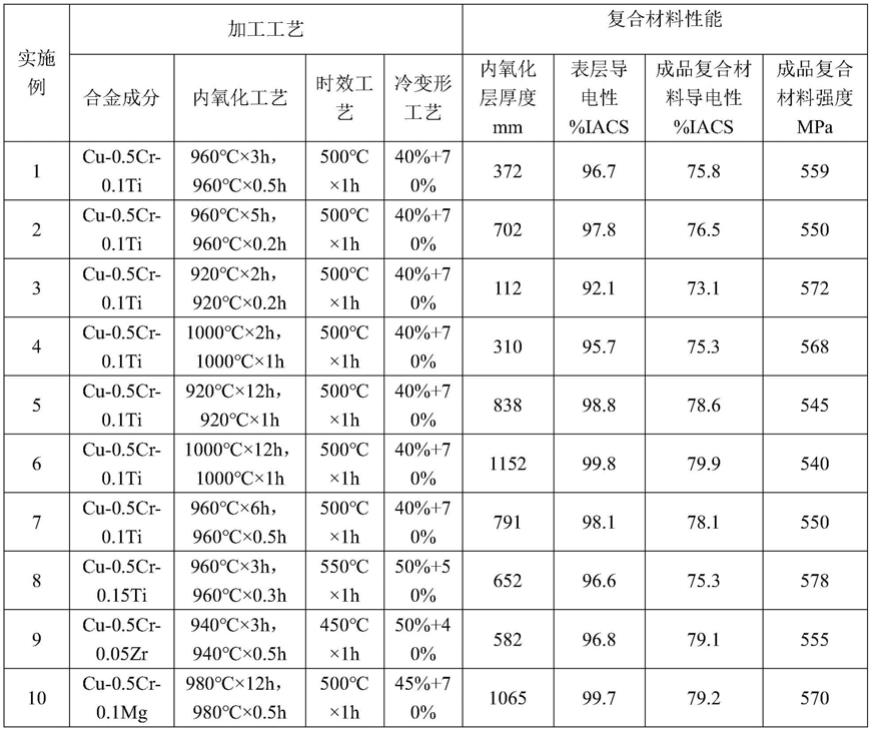

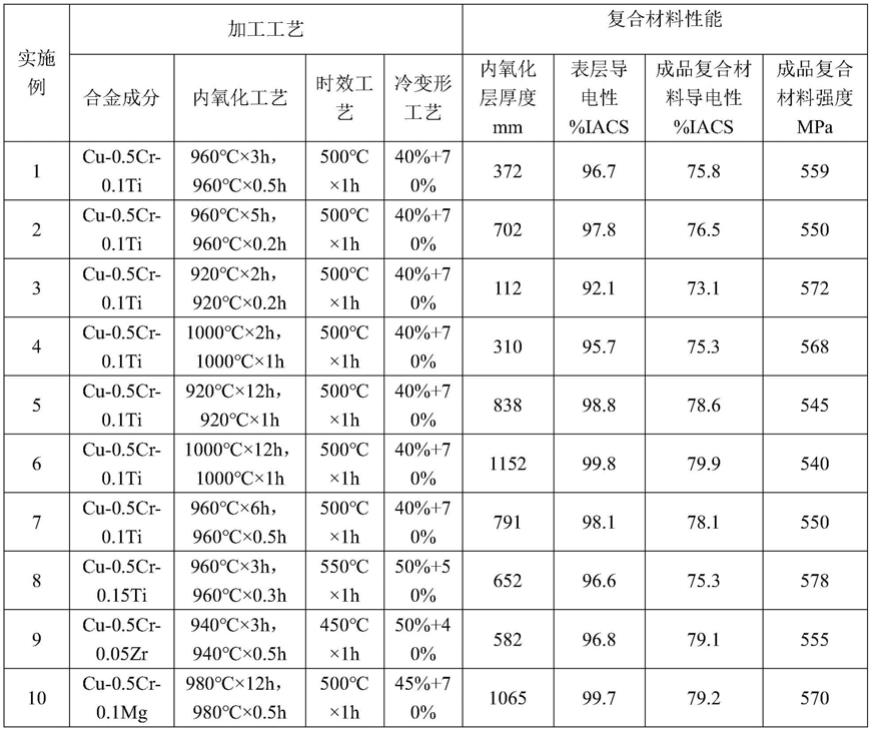

42.具体实例工艺参数和性能对照表如下表:

[0043][0044]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。