发动机连杆激光熔覆用装夹装置及连杆修复方法与流程

1.本发明涉及发动机连杆修复技术领域,具体的说,涉及一种发动机连杆激光熔覆用装夹装置及连杆修复方法。

背景技术:

2.发动机是汽车的心脏,是汽车再制造核心零部件之一,连杆是发动机的关键零部件之一,单个价值较高,存在再制造价值,由于连杆在工作过程中受到压缩、拉伸等交变载荷作用,在这种交变应力作用下,连杆大头孔易出现变形失圆现象,增加了与曲轴间的标准配合间隙,会加剧孔变形同时也会影响运动传递的平稳性和可靠性。

3.目前,一般采用如下方法修复连杆大头孔:

4.减尺寸修复法

5.再制造行业内部分企业采用将有缺陷的连杆大头孔按照统一尺寸标准,重新镗削加工,消除连杆大头孔表面磨损、变形以及尺寸超差的质量问题,同时设计生产配套专用加厚连杆瓦装配使用,从而可达到原有配合尺寸标准,解决连杆缺陷问题,实现连杆的修复再利用。

6.纳米电刷镀修复方法

7.纳米电刷镀是在刷镀液中加入一种或几种不溶性的纳米颗粒,利用电刷镀原理,使纳米粒子与基质金属离子发生共沉积并熔合至连杆孔位置的一种表面工程技术。

8.上述两方法存在的问题在于:

9.减尺寸修复法

10.该修复方案存在一些弊端,一方面连杆孔径加大,削弱了连杆抗拉强度,另一方面修复连杆需要更换专用连杆瓦,零部件互换性不好,市场认可度不高,无法实现市场批量化修复应用。

11.纳米电刷镀修复方法

12.经实践验证,通过电刷镀修复技术对连杆大头孔缺陷具有良好的修复效果,但电刷镀难以控制镀层表面的粗糙度及尺寸精度,最重要的是由于刷镀液中含有酸类、重金属镍等物质,不符合环境影响评价以及职业病危害评价的要求,该修复方法已被环保部禁止。

技术实现要素:

13.针对上述不足,本发明所要解决的第一个技术问题是:提供一种发动机连杆激光熔覆修复用装夹装置,该装夹装置用于连杆修复时装夹连杆体和连杆盖。基于同一种发明构思,本发明所要解决的第二个技术问题是:提供一种发动机连杆激光熔覆修复方法,利用该方法可以快速的修复连杆,且无污染产生,对环境友好。

14.为解决上述第一个技术问题,本发明的技术方案是:

15.一种发动机连杆激光熔覆修复用装夹装置,包括:转盘和多个周向均布安装于所述转盘的夹具;

16.所述转盘固定设有齿圈,所述齿圈与驱动齿轮啮合,所述驱动齿轮由电机装置驱动;

17.所述夹具包括t型支架、定位轴、固定支撑块和插装支撑块,所述t型支架倒置固定于所述转盘,所述固定支撑块和所述定位轴固定于所述t型支架,所述固定支撑块位于所述定位轴的斜上方,所述固定支撑块设有定位销组,装夹连杆盖时,所述插装支撑块插装在所述t型支架上。

18.优选地,所述定位销组包括配合使用的固定销和滑动销,所述固定支撑块上设有滑槽,所述滑动销的大头端滑动于所述滑槽中,所述滑动销小头端螺纹连接有螺母。

19.为解决上述第二个技术问题,本发明的技术方案是:

20.一种发动机连杆激光熔覆修复方法,包括如下步骤:

21.s1、批量收集待修复的连杆,测量各个连杆大头孔的内径,确定最大超差直径;

22.s2、镗铣大头孔的变形层,镗铣量大于最大超差直径;

23.s3、用清洗剂清洗大头孔;

24.s4、使用沙黏土填充连杆的瓦槽孔;

25.s5、拆分连杆,将拆分出的连杆盖或者连杆体分别固定在夹具上;

26.s6、电机装置驱动驱动齿轮转动,驱动齿轮驱动转盘转动,转盘将待修复的连杆体或者连杆盖搬运至激光熔覆工位进行激光熔覆作业,并将已进行激光熔覆作业的连杆体或者连杆盖带离激光熔覆工位;

27.s7、从夹具上拆下已进行激光熔覆作业的连杆体或者连杆盖;

28.s8、去除瓦槽孔中的沙黏土;

29.s9、对激光熔覆后的涂层进行检测;

30.s10、将激光熔覆后的连杆体和连杆盖按规定的预紧力装配到一起,将大头孔尺寸加工到位;

31.s11、更换新的螺栓和轴瓦,完成连杆的装配后将连杆入库。

32.优选地,步骤s1中,从四个方向测量每个连杆的大头孔的内径并记录,比较得到最大超差直径。

33.优选地,步骤s2中,镗铣量小于所采用的激光熔覆设备在最优工艺参数下获得的单层熔覆厚度。

34.优选地,步骤s3中,清洗剂为酒精。

35.优选地,步骤s6中,进行激光熔覆作业采用的合金粉末各组分质量百分比如下:

36.c:0.2~0.3%,o:0.032~0.040%,b:0.83~0.90%,cr:16.89~18.89%,mn:0.25~0.30%,mo:1.03~2.50%,ni:5.69~7.69%,si:0.9~1.5%,纳米tic颗粒:8%~12%,余量为fe。

37.优选地,步骤s6中,激光熔覆的工艺参数为:功率1100~1300w,扫描速度为900~1100mm/min,粉盘转速为0.8~1.2r/min,搭接率45~50%,激光器光斑直径为2.4mm的圆形,采用同步送粉的方式送粉。

38.优选地,步骤s9中,用扫描电镜观察涂层有无缺陷,测量涂层的厚度,测试涂层的硬度和抗拉强度。

39.优选地,步骤s10中,珩磨大头孔将其尺寸加工到位,并清理瓦槽孔及倒角处的毛

刺。

40.采用了上述技术方案后,本发明的有益效果是:

41.1)根据连杆大头孔出现的变形失圆现象,采用激光熔覆的方法进行修复,克服了减尺寸修复方法强度变弱及电刷镀增材方法造成的环境污染等问题。

42.2)提供了一种连杆修复用的铁基粉末,既可以保证熔覆涂层与基体形成冶金结合,又能使熔覆涂层具有极好的耐磨性及强度。

43.3)使用沙黏土填充保护瓦槽孔,大大简化了瓦槽孔的二次加工,提高了修复效率与质量。

44.4)设计了连杆修复的批量工装,大大提高了修复效率。

45.5)通过整体的修复方法,可以保证对连杆进行再制造修复满足其使用性能。

附图说明

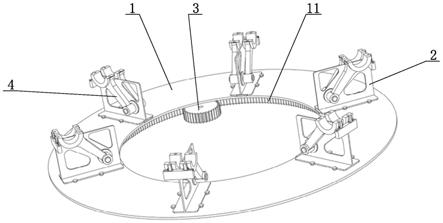

46.图1是本发明发动机连杆激光熔覆用装夹装置的结构示意图;

47.图2是图1中夹具的结构示意图(用于装夹连杆盖);

48.图3是图2中滑动销的结构示意图;

49.图4是图1中夹具装夹连杆盖的结构示意图;

50.图5是图1中夹具的结构示意图(用于装夹连杆体);

51.图6是图1中夹具装夹连杆体的结构示意图;

52.图中:1、转盘;11、齿圈;2、夹具;21、t型支架;22、定位轴;23、固定支撑块;24、插装支撑块;25、固定销;26、滑动销;27、滑槽;28、螺母;3、驱动齿轮;4、连杆体;5、连杆盖。

具体实施方式

53.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,且不用于限定本发明。

54.实施例一

55.如图1、图2和图5共同所示,一种发动机连杆激光熔覆修复用装夹装置,包括:转盘1和多个周向均布安装于转盘的夹具2;

56.转盘1固定设有齿圈11,齿圈11与驱动齿轮3啮合,驱动齿轮3由电机装置驱动,电机装置为电机或者电机驱动的减速机;

57.夹具2包括t型支架21、定位轴22、固定支撑块23和插装支撑块24,t型支架21倒置固定于转盘1,固定支撑块23和定位轴22固定于t型支架21,固定支撑块23位于定位轴22的斜上方,固定支撑块23设有定位销组,装夹连杆盖5时,插装支撑块24插装在t型支架上。

58.定位销组包括配合使用的固定销25和滑动销26,固定支撑块23上设有滑槽27,滑动销26的大头端滑动于滑槽27中,如图3所示,滑动销26小头端螺纹连接有螺母28。

59.如图6所示,装夹连杆体4时,连杆体4的小头孔套设在定位轴22上,连杆体4的大头端支撑在固定支撑块23上,移动连杆体4直至其与固定销25接触,然后沿滑槽27移动滑动销26直至滑动销26与连杆体4接触,拧紧螺母28锁定滑动销26位置,从而将连杆体4固定装夹在夹具2上。拆掉连杆体4时,拧松螺母28,沿滑槽27移动滑动销26远离连杆体4,然后让连杆

体4的小头孔从定位轴22上脱出,完成连杆体4的拆卸。

60.如图4所示,装夹连杆盖5时,将插装支撑块24插装在t型支架21上,连杆盖5支撑于固定支撑块23和插装支撑块24之间,移动连杆盖5直至其与固定销25接触,然后沿滑槽27移动滑动销26直至滑动销26与连杆盖5接触,拧紧螺母28锁定滑动销26位置,从而将连杆盖5固定装夹在夹具2上。拆掉连杆盖5时,拧松螺母28,沿滑槽27移动滑动销26远离连杆盖5,然后取出连杆盖5,完成连杆盖5的拆卸。

61.实施例二

62.一种发动机连杆激光熔覆修复方法,其特征在于,包括如下步骤:

63.s1、批量收集待修复的连杆,从四个方向测量每个连杆大头孔的内径并记录,比较得到最大超差直径。相邻两个方向的夹角为45

°

,也可以从六个方向或者八个方向测量大头孔直径。

64.s2、镗铣大头孔的变形层,镗铣量大于最大超差直径,以完全除去变形量。

65.s3、用无水酒精清洗加工表面,去除氧化物、油污等杂质,将油道内存留的油污及沉淀物清除彻底。

66.s4、使用沙黏土填充连杆瓦槽孔,并用刮刀按压定型,将多余的黏土清理干净。沙黏土在定型后不会开裂不会收缩,可以隔绝熔覆粉末进入瓦槽孔。

67.s5、拆分连杆,将拆分出的连杆盖4或者连杆体5分别固定在夹具2上。

68.s6、电机装置驱动驱动齿轮3转动,驱动齿轮3驱动转盘1转动,转盘1将待修复的连杆体4或者连杆盖5搬运至激光熔覆工位进行激光熔覆作业,并将已进行激光熔覆作业的连杆体4或者连杆盖5带离激光熔覆工位,不间断的修复连杆体4或者连杆盖5。

69.s7、从夹具2上拆下已进行激光熔覆作业的连杆体4或者连杆盖5。

70.s8、去除瓦槽孔中的沙黏土。沙黏土在激光熔覆过程中受热结块固化,但不会与连杆体4或者连杆盖5粘连,在涨断面处敲击让沙黏土从瓦槽孔内脱落。

71.s9、对激光熔覆后的涂层进行检测。熔覆后的连杆热变形较小,采用扫描电镜观察涂层致密无裂纹等缺陷,测量涂层的厚度是否满足要求,测试涂层的硬度和抗拉强度是否满足要求。硬度用硬度测试仪器测量,根据第三强度理论,许用切应力[τ]=0.5*许用屈服应力[σ],用剪切试验机测试得到涂层的剪切强度即可得知涂层的实际抗拉强度。

[0072]

s10、将激光熔覆后的4和连杆盖5按规定的预紧力装配到一起,珩磨大头孔将其尺寸加工到位,并满足圆柱度和粗糙度要求,清理瓦槽孔及倒角处的毛刺。

[0073]

s11、更换新的螺栓和轴瓦,按照gb/t28679装配连杆,连杆包装入库。步骤s6中,进行激光熔覆作业采用的合金粉末各组分质量百分比如下:

[0074]

c:0.2~0.3%,o:0.032~0.040%,b:0.83~0.90%,cr:16.89~18.89%,mn:0.25~0.30%,mo:1.03~2.50%,ni:5.69~7.69%,si:0.9~1.5%,纳米tic颗粒:8%~12%,余量为fe。

[0075]

本技术通过调整合金粉末中各组分元素的用量,在其中添加的ni,mo等强韧化元素,可以大大提高涂层的耐磨性及韧性。mo元素能够起到细晶强化的作用,对粗大硬粗组织的形成能起到抑制作用。ni元素可以促进材料马氏体向奥氏体的转变,奥氏体作为韧性相,可显著提升材料的韧性,提高了材料的抗拉强度。粉末中的铁、铬、钼和碳等元素可形成高硬度合金碳化物,从而增加了涂层的硬度与耐磨性能。合金粉末目数为:100~300目。为了

进一步提高涂层的力学性能,我们还在粉末中添加了一定量的纳米tic颗粒,tic可进一步细化晶粒,晶粒细化使晶界数量增多、面积增大,能够强化晶界,进一步提高涂层的抗拉强度。激光熔覆作业之前,将合金粉末与纳米tic颗粒利用行星球磨机制备成具有微纳米结构的包覆复合粉末(包覆是指纳米tic(小颗粒)粘附到铁基粉末(大颗粒)表面),使其分布均匀在真空干燥箱中干燥后待用。

[0076]

步骤s6中,激光熔覆的工艺参数为:功率1100~1300w,扫描速度为900~1100mm/min,粉盘转速为0.8~1.2r/min,搭接率45~50%,激光器光斑直径为2.4mm的圆形,采用同步送粉的方式送粉。

[0077]

步骤s2中,镗铣量还应当小于所采用的激光熔覆设备在最优工艺参数下获得的单层涂层厚度,因为此时机加工后可获得性能最优的熔覆亚表层。

[0078]

本技术具有如下优点:

[0079]

1)根据连杆大头孔出现的变形失圆现象,采用激光熔覆的方法进行修复,克服了减尺寸修复方法强度变弱及电刷镀增材方法造成的环境污染等问题。

[0080]

2)提供了一种连杆修复用的铁基粉末,既可以保证熔覆涂层与基体形成冶金结合,又能使熔覆涂层具有极好的耐磨性及强度。

[0081]

3)使用沙黏土填充保护瓦槽孔,大大简化了瓦槽孔的二次加工,提高了修复效率与质量。

[0082]

4)设计了连杆修复的批量工装,大大提高了修复效率。

[0083]

5)通过整体的修复方法,可以保证对连杆进行再制造修复满足其使用性能。

[0084]

以上所述为本发明最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本发明的保护范围以权利要求的内容为准,任何基于本发明的技术启示而进行的等效变换,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1