一种防止辐射管加热预热炉炉膛积碳脱落的方法与流程

1.本发明涉及带钢连续退火技术领域,具体为一种防止辐射管加热预热炉炉膛积碳脱落的方法。

背景技术:

2.随着技术发展,美钢联式无氧化立式退火炉普遍应用在连续退火产线和热镀锌产线,该退火炉按预热段、加热段、均热段、冷却段形式布置。在退火炉前设置有清洗装置,应用碱液浸泡、机械刷洗、电解清洗等方法对进入退火炉的钢带进行清洁,将酸轧后的轧硬卷钢带表面残油残铁清洁到一定水平,防止它们过量残留对后续退火炉膛造成污染,对产品表面造成如黑点、异物压入、辊印、露铁等缺陷。酸轧后钢带板面残留轧制油通常在200mg/

㎡

以上,理想情况下清洗后进入退火炉前的钢带表面残油能控制在20mg/

㎡

以下。当清洗段清洗能力降低或轧制油脱脂性能不佳等问题出现后,往往造成带钢表面过多的的残油被带入到炉膛。对于直火加热炉,带钢表面残油过多可以被直火直接烧掉排除,但对于辐射管加热炉,其预热炉利用辐射管加热炉和辐射管均热炉的燃烧废气通过换热器将氮氢保护气体加热后喷吹到钢带表面对带钢起到预热作用,可以减少加热段的燃烧功率,起到节能的作用。预热炉炉膛温度低时无法将带钢表面残油充分挥发,造成残油碳化积聚,长时间后脱落引起小黑点状异物压入缺陷,对于热镀锌机组严重时会造成粘附异物露铁缺陷。特别是在机组开机阶段和生产低温退火产品时,辐射管加热炉功率偏低,其废气量和温度都偏低,在入口带钢残油未得到充分清洗的情况下,该问题尤为突出。特别是在预热炉与辐射管加热炉之间的炉喉区域(此处为带钢低温向高温过渡区)容易发生碳化,粉末聚集在此区域炉膛,积累至一定程度后,坠落在带钢上形成小黑点,我们称之为积碳脱落。在普冷产品上产生小黑点脏污缺陷,在热镀锌产品上该黑点脏污影响涂镀,形成露铁缺陷。

3.中国专利cn201710262685.0公开了一种清除辊底式连续球化退火炉内积碳的方法,通过加热退火炉控制炉膛内温度达到650

±

10℃保持恒温然后将空气导入退火炉再加热,将积的碳氧化消耗实现清除积碳的目的。显然该方法对于辐射管预热炉不能使用,例如辐射管预热炉的喷气风机耐温等级就达不到这么高的温度。

4.中国专利cn200810195037.9公开了一种带抽油烟装置的淬火炉,在淬火炉炉膛的下部设置油烟沉积箱和抽油烟管,减少淬火炉炉膛的积碳。该方法是被动的将积的碳抽除,未从根本上防止积碳发生。

5.可以看出,上述专利技术都不能从根本上解决辐射管加热炉的预热炉积碳问题。

技术实现要素:

6.(一)解决的技术问题针对现有技术的不足,本发明提供了一种防止辐射管加热预热炉炉膛积碳脱落的方法,解决了上述背景技术中所存在的问题。

7.(二)技术方案

为实现上述目的,本发明提供如下技术方案:一种防止辐射管加热预热炉炉膛积碳脱落的方法,包括以下步骤:所述方法通过在辐射管加热机组的预热炉内设置电加热辐射管辅助加热装置,采用可控硅控制,正常生产过程中当炉膛温度低于预设定温度值时自动启动电加热辐射管,给预热炉加热升温,确保预热炉炉膛温度达到轧制油挥发温度以上,并不停地将挥发的轧制油放散到炉膛外,避免轧制油在低温的预热炉内积聚脱落。

8.优选的,所述预设定温度值根据来料轧制油的最低挥发温度确定,该预设定温度为来料轧制油最低发挥温度+100℃。

9.优选的,所述预设定温度值可以根据来料轧制油种类自动调节,不需认为干预。

10.优选的,将挥发的轧制油放散到炉膛外选择特殊的放散点进行放散,具体为正常生产时在预热炉的最后一个pass上方设置放散管道和自动控制电磁阀,在正常生产时维持该放散管道小流量一直放散,将预热炉内挥发的轧制油不停地放散掉,避免轧制油在预热炉与辐射管加热炉之间的炉喉区域积聚。

11.优选的,在辐射管加热段前端也维持退火保护气体小流量放散,将带钢表面在高温段挥发的残余轧制油也放散掉。

12.优选的,限制预热段喷气风机转速变化斜率,避免风机快速加减速引起的气流剧烈扰动造成风机叶轮、风箱、管壁上的积碳脱落。

13.优选的,减少辐射管预热炉pass数,提高保护气体在预热炉的流动性,优选设置2个pass预热带钢。

14.优选的,将进入预热炉的钢板表面残油量控制在10mg/

㎡

以下。

15.优选的,平时对预热炉风机及其管道加强清洁,避免积碳沉积脱落。

16.优选的,对轧机所用乳化液轧制油的种类进行管控,选择使用起始挥发温度低于250℃、甚至低于220℃的乳化液轧制油。

17.(三)有益效果本发明提供了一种防止辐射管加热预热炉炉膛积碳脱落的方法,具备以下有益效果:本发明的优点主要体现在辐射管加热预热炉炉膛积碳脱落的控制,避免积碳脱落的产生造成批量质量问题,避免异常开炉情况的发生,减少了质量损失和产能损失,极大地提升了产品竞争力。

附图说明

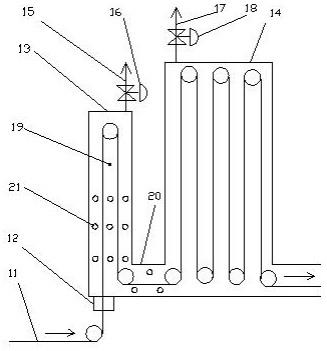

18.图1为本发明实施例实施方法示意图。

19.图中:11、带钢;12、入口密封装置;13、预热炉;14、辐射管加热炉;15、预热炉炉顶放散管道;16、预热炉放散管道电磁阀;17、辐射管加热炉炉顶放散管道;18、辐射管加热炉放散管道电磁阀;19、预热炉炉膛温度测温计;20、预热炉与辐射管加热炉之间的炉喉;21、电加热辐射管。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

21.如图1所示,某连续退火机组,经清洗后的带钢11经过入口密封装置12密封隔绝空气后连续进入预热炉13,为了避免在预热炉13内温度太低造成带钢表面残油不能充分挥发,在预热炉13内中下部设置9根电加热辐射管21,并在预热炉与辐射管加热炉之间的炉喉20也布置了3根电加热辐射管21。这些电加热辐射管21采用可控硅控制,可以实现目标温度自动控制。该目标温度的设定根据机组来料带钢轧制油的最低挥发温度+100℃设定。例如,机组来料带钢只有一种轧制油,其最低挥发温度为215℃,因此本实施例可控硅设定的目标温度为315℃,预热炉13内设置有预热炉炉膛温度测温计19,当炉膛温度低于315℃时,可控硅打开电加热辐射管21进行加热,当炉膛温度高于315℃时可控硅则逐渐降低电加热辐射管21功率,维持炉膛温度不低于315℃。本实施例,预热炉13内只有2个pass,在预热炉13的底部设置有预热炉炉顶放散管道15和预热炉放散管道电磁阀16,退火炉吹扫期间,预热炉放散管道电磁阀16维持100%全开放散,正常生产期间预热炉放散管道电磁阀16维持10%小流量放散,将预热炉13内挥发的轧制油及时排到厂房外,避免在预热炉13内积聚。另外,在辐射管加热炉14的第一个pass上方也设置有辐射管加热炉炉顶放散管道17和辐射管加热炉放散管道电磁阀18。本实施例,退火炉吹扫期间,辐射管加热炉放散管道电磁阀18维持100%全开放散,正常生产期间辐射管加热炉放散管道电磁阀18维持5%小流量放散,将带钢表面在高温段挥发的残余轧制油也放散掉。

22.另外,本实施例,带钢11以不同速度经过预热炉13,预热炉风机升降速斜率也进行了限制,本实施例限制预热炉风机升降速的功率为0.1%/s,即每秒钟风机升降速功率只能变化0.1%,10秒钟才能变化1%。另外,为了获得更高的预热风温,本实施例还将风机功率的最大值限制为60%,即此处风机不能在功率大于60%下工作,最大在60%下工作。

23.本实施例与传统生产方法相比差异点主要有:

差异点本发明传统方法电加热辐射管有无预热炉炉膛温度控制≥带钢轧制油的最低挥发温度+100℃,根据轧制油变化>200℃喷气风机斜率限制限制常规控制预热炉炉顶放散小流量放散不放散辐射管加热炉炉顶放散小流量放散不放散

本实施例与传统生产方法相比优点: 本发明传统方法优点1炉膛积碳少,减少清洁工作内容,提高工作效率炉膛需高频率全面清洁优点2减少普冷小黑点,热镀锌露铁缺陷发生黑点或露铁质量缺陷频发,无法根绝优点3避免异常开炉发生异常开炉无法管控

为了更大程度地减少辐射管加热预热炉炉膛积碳,本实施例还将进入预热炉的钢板表面残油量控制在10mg/

㎡

以下;平时如果发现有积碳则安排对炉膛及时进行清洁,特别是对预热炉风机及其管道加强清洁,避免积碳沉积脱落。

24.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实

体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

25.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1