磨削方法及磨削装置与流程

磨削方法及磨削装置

1.相关申请的交叉参考

2.本技术要求2021年02月19日向日本特许厅提交的日本专利申请第2021-025126号的优先权,因此将所述日本专利申请的全部内容以引用的方式并入本文。

技术领域

3.本发明涉及磨削方法以及磨削装置。

背景技术:

4.以往,在半导体基板等的制造中,对在构成基板的层的内部埋入由与主要构成材料不同的材料构成的电极等的基板进行磨削并薄化的技术已为公众所知。

5.例如,在日本专利公开公报特开2019-140162号中公开了:在使用了埋入有si贯通电极(tsv:硅通孔)的绝缘分离si基板的半导体装置的制造方法中,通过磨削法等除去si支承基板,使si贯通电极的cu膜露出。

6.另外,例如在日本专利公开公报特开2020-102481号中公开了一种对利用foplp(扇出型面板级封装)技术的包括树脂、金属以及半导体设备芯片的大型复合基板进行磨削的技术。

7.但是,在上述现有技术的基板磨削方法以及装置中,为了缩短加工时间并提高基板的生产效率,存在应该改进之处。

8.具体地说,在对埋入由与构成基板的层的主要构成材料不同的材料构成的异种材料部的基板进行磨削的工序中,存在着要求使异种材料部全部露出的情况。例如,在对封装树脂或硅晶片等的内部埋入有铜电极(cu via)等的基板进行磨削的工序中,要求使铜电极等全部露出。

9.在上述现有技术的磨削方法中,开始磨削加工,并执行磨削加工直到达到预先设定的最终厚度为止,之后,停止磨削加工,并使工件的转动停止。其后,通过目视检查或显微镜检查,确认加工面的铜电极的露出。

10.另外,在通过接触式厚度测量仪测量加工面的尺寸的方法中,为了测量基板的厚度,需要结束磨削加工并使工件的转动停止。

11.在目视检查或显微镜检查的结果判定为铜电极未全部露出的情况下、或利用厚度测量仪的测量的结果判定为基板的厚度未达到规定的尺寸的情况下,再次执行磨削加工。

12.在对极薄的基板要求高精度加工的情况下,难以通过一次磨削加工使铜电极全部露出并达到规定的尺寸。因此,直到铜电极全部露出并达到规定的目标尺寸为止,需反复执行上述的磨削加工、测量以及目视检查或显微镜检查。

13.因此,在上述现有技术的磨削中,需要反复进行磨削加工的执行以及停止,因此磨削加工的次数、测量次数以及检查次数多,难以缩短加工时间。这导致在提高基板的生产率方面成为问题。

14.尤其是在对树脂基板内埋入有cu(铜)等异种材料部的结构的基板进行磨削加工

的情况下,在树脂基板的树脂中例如包含大量球状的二氧化硅等填料的情况亦即例如填料包含50%以上的情况下,通过非接触的近红外光测量树脂的厚度是困难的。这是由于填料使红外光散射因此无法取得来自基板表面与基板背面的红外光的干涉波形。

技术实现要素:

15.鉴于上述情况,本发明的目的在于提供一种能够在短时间内高精度地对埋入有异种材料部的基板进行磨削的磨削方法以及磨削装置。

16.本发明提供一种磨削方法,通过磨具对基板进行磨削加工,在所述基板埋入有由与所述基板的主要构成材料不同的材料构成的异种材料部,所述磨削方法包括以下步骤:朝向转动的所述基板,使所述磨具边转动边下降,通过所述磨具对所述基板进行磨削加工;在所述磨削加工中,通过图像传感器对所述基板的加工面连续地进行拍摄;根据由所述图像传感器拍摄到的图像的数据,分析所述异种材料部的露出量;以及根据分析出的所述露出量,从所述异种材料部开始露出的状态开始到所述异种材料部的所述露出量达到规定的设定值的阶段为止,都持续执行所述磨削加工。

17.另外,本发明提供一种磨削装置,其包括:基板卡盘,保持埋入有由与主要构成材料不同的材料构成的异种材料部的基板并使所述基板转动;磨削头,保持与保持在所述基板卡盘上的所述基板相对的磨具,并以从所述基板卡盘的转动轴沿径向偏离了的位置为转动轴转动;进给机构,沿所述磨具与所述基板接近或离开的方向移动所述磨削头或所述基板卡盘;图像传感器,在通过转动的磨具对转动的所述基板进行磨削的工序中对所述基板的加工面进行拍摄;以及图像分析装置,根据由所述图像传感器拍摄到的所述加工面的图像的数据,分析所述异种材料部的露出量,根据由所述图像分析装置分析出的所述露出量,控制所述进给机构,对从所述加工面露出的所述异种材料部进行磨削。

18.本发明的磨削方法通过磨具对基板进行磨削加工,在所述基板埋入有由与所述基板的主要构成材料不同的材料构成的异种材料部,所述磨削方法包括以下步骤:朝向转动的所述基板,使所述磨具边转动边下降,通过所述磨具对所述基板进行磨削加工;在所述磨削加工中,通过图像传感器对所述基板的加工面连续地进行拍摄;根据由所述图像传感器拍摄到的图像的数据,分析所述异种材料部的露出量;以及根据分析出的所述露出量,从所述异种材料部开始露出的状态开始到所述异种材料部的所述露出量达到规定的设定值的阶段为止,都持续执行所述磨削加工。由此,不用像现有技术那样为了检测异种材料部的露出而暂时结束磨削加工,就能够准确地掌握磨削状况。因此,不用反复进行磨削加工的执行以及停止就能够在短时间内高效且高精度地对埋入有异种材料部的基板进行磨削。

19.另外,按照本发明的磨削方法,所述基板是树脂基板,所述异种材料部可以包括金属材料。本发明的磨削方法通过如上所述地对埋入有金属材料的树脂基板进行磨削,能够高效率且高精度地使由金属材料构成的异种材料部露出。

20.另外,按照本发明的磨削方法,可以使用频闪点(spot strobe)发生型的光源,以1~100微秒的图像取得时间进行所述图像传感器的拍摄。通过这样的构成,能够高精度地高速检测在磨削加工中露出的异种材料部。因此,不用反复进行磨削加工的执行以及停止就能够在短时间内高效地执行基板的磨削加工。

21.另外,按照本发明的磨削装置,其具有:基板卡盘,保持埋入有由与主要构成材料

不同的材料构成的异种材料部的基板并使所述基板转动;磨削头,保持与保持在所述基板卡盘上的所述基板相对的磨具,以从所述基板卡盘的转动轴沿径向偏离了的位置为转动轴转动;进给机构,沿所述磨具与所述基板接近或离开的方向移动所述磨削头或所述基板卡盘;图像传感器,在通过转动的所述磨具对转动的所述基板进行磨削的工序中,对所述基板的加工面进行拍摄;以及图像分析装置,根据由所述图像传感器拍摄到的所述加工面的图像的数据,分析所述异种材料部的露出量,根据由所述图像分析装置分析出的所述露出量,控制所述进给机构,对从所述加工面露出的所述异种材料部进行磨削。由此,能够在短时间内高效地执行高精度的基板磨削,从而能够提高基板的生产率。

附图说明

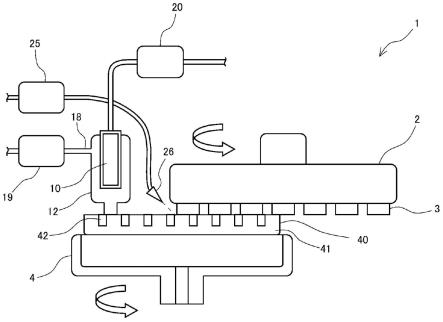

22.图1是表示本发明实施方式的磨削装置的简要构成的图。

23.图2是表示本发明实施方式的磨削装置的图像传感器的前端附近的图。

24.图3a是表示本发明实施方式的磨削方法中的工件磨削加工前的示意形态的图。

25.图3b是表示工件磨削加工中的示意形态的图。

26.图3c是表示工件磨削加工后的示意形态的图。

27.图4是表示本发明其它实施方式的磨削装置的简要构成的图。

具体实施方式

28.在下面的详细说明中,出于说明的目的,为了提供对所公开的实施方式的彻底的理解,提出了许多具体的细节。然而,显然可以在没有这些具体细节的前提下实施一个或更多的实施方式。在其它的情况下,为了简化制图,示意性地示出了公知的结构和装置。

29.以下,参照附图对本发明实施方式的磨削装置1以及使用其的磨削方法详细地进行说明。

30.图1是表示本发明实施方式的磨削装置1的简要构成的图。

31.如图1所示,磨削装置1是用于对基板40的一个主面进行磨削加工的加工装置。详细地说,磨削装置1用于对埋入有由异种材料构成的异种材料部42的基板40的平面进行磨削从而使埋入基板40的异种材料部42露出的工序。

32.在成为磨削装置1的加工对象的基板40中,埋入有由与构成基板40的主体部41的主要材料不同的材料构成的异种材料部42。例如,基板40在以树脂材料等为主要构成材料构成的主体部41中埋入有与构成主体部41的主要材料不同的cu(铜)电极等异种材料部42。

33.磨削装置1具有:基板卡盘4,用于保持基板40;磨削头2,保持磨具3;未图示的进给机构,用于移动磨削头2;图像传感器10,对基板40的加工面进行拍摄;以及图像分析装置20,根据图像传感器10的图像数据,分析异种材料部42的露出量。

34.基板卡盘4是吸附并保持基板40的多孔卡盘。基板卡盘4呈大致平板状的形态,安装在未图示的磨削台的上方。基板卡盘4例如是真空卡盘,在基板卡盘4设置有用于使基板卡盘4内成为负压从而吸附基板40的未图示的真空泵等。

35.放置基板卡盘4的磨削台被未图示的驱动装置驱动转动。由此,基板卡盘4水平转动。在磨削加工时,基板40放置在基板卡盘4的上表面,基板40与基板卡盘4一起水平转动。

36.磨削头2是保持磨具3并使磨具3转动的机构。磨削头2设置成其转动轴成为从基板

卡盘4的转动轴沿径向偏离了的位置。以与保持在基板卡盘4上的基板40的上表面相对的方式,将磨具3保持在磨削头2的下方。

37.磨具3是从上方对水平转动的基板40进行磨削的杯形砂轮型磨具。磨具3具有保持于磨削头2且水平转动的大致圆盘状的杯形砂轮。磨具3的刀尖大致圆形状地安装在该杯形砂轮的下部周缘附近。

38.虽然省略图示,但是进给机构例如具有滚珠丝杠等,以使磨具3与基板40接近或离开的方式将磨削头2在转动轴方向亦即上下方向上移动。另外,进给机构也可以以使基板40沿上下方向移动的方式设置在基板卡盘4侧。

39.磨削头2被未图示的驱动装置驱动进行水平转动并且通过未图示的进给机构沿上下方向移动。即,磨具3边与磨削头2一起进行水平转动边被进给机构移动,向接近基板40方向或离开基板40的方向移动。在磨削基板40的工序中,位于水平转动的磨具3的下部的刀尖与吸附在基板卡盘4的上表面并水平转动的基板40的上表面接触,对基板40进行磨削。

40.另外,磨削装置1具有磨削水供给装置25以及设置于磨削水供给装置25的磨削水供给喷嘴26。磨削水供给装置25是通过磨削水供给喷嘴26向基板40与磨具3的接触部分附近供给纯水的装置。即,从磨削水供给装置25供给的纯水从磨削水供给喷嘴26的喷出口朝向基板40的上表面与磨具3的刀尖的接触部分附近喷射。

41.图像传感器10是对基板40的加工面进行拍摄的装置。图像传感器10是使用了ccd(电感耦合器件)、cmos(互补金属氧化物半导体)等拍摄元件的拍摄传感器。

42.为了对转动的基板40的加工面进行高速摄影,从而取得能够进行使异种材料部42露出的磨削加工的高精度的图像数据,图像传感器10特别优选利用了cmos拍摄元件的传感器。

43.另外,虽然省略图示,但是图像传感器10具有向基板40的拍摄部位附近照射光的光源,接收来自基板40的反射光进行拍摄。这样,通过具备发出强光的光源,用于实现磨削加工的高速且高精度的拍摄成为可能。

44.图像传感器10设置在位于保持在基板卡盘4上的基板40的上方且在通过水平转动的磨具3对水平转动的基板40进行磨削的工序中不与磨具3接触的位置。换句话说,图像传感器10在磨削工序中设置在从磨具3离开的位置,并对从磨具3离开的基板40的加工面进行拍摄。

45.图像分析装置20根据由图像传感器10拍摄到的基板40的加工面的图像数据,分析异种材料部42的露出量。图像分析装置20与图像传感器10连接并且与控制磨削装置1的磨削加工的未图示的控制装置连接。

46.由图像分析装置20分析出的图像数据向控制装置发送。控制装置根据由图像分析装置20分析出的异种材料部42的露出量,控制使基板40转动的驱动装置、使磨具3转动的驱动装置、以及使基板40与磨具3相对移动的进给机构。由此,对从基板40的加工面露出的异种材料部42进行磨削。

47.即,磨削装置1在磨削加工中通过图像传感器10对基板40的加工面连续地进行拍摄,并且从异种材料部42开始露出的状态(阶段)开始到异种材料部42的露出量达到规定的设定值的阶段为止,持续执行磨削加工。

48.磨削装置1不像现有技术那样反复进行磨削加工的执行以及停止就能够在短时间

内高效地执行基板40的高精度的连续磨削加工。因此,磨削装置1能够提高基板40的生产率。

49.磨削装置1具有向图像传感器10的拍摄部位附近供给纯水的拍摄水供给装置19。具体地说,图像传感器10的前端附近被壳体12覆盖,在壳体12上连接有供给来自拍摄水供给装置19的纯水的配管18。通过这样的构成,通过配管18从拍摄水供给装置19向壳体12的内部供给纯水。另外,拍摄水供给装置19也可以兼做前述的磨削水供给装置25。

50.图2是表示磨削装置1的图像传感器10的前端附近的图。

51.如图2所示,图像传感器10的前端附近亦即拍摄口11附近被壳体12覆盖。在磨削加工时,从拍摄水供给装置19(参照图1)向拍摄口11附近供给纯水。

52.详细地说,壳体12具有:内壳体13,覆盖图像传感器10的拍摄口11附近;以及外壳体15,覆盖内壳体13。而且,在被内壳体13与外壳体15夹着的区域亦即为内壳体13的外侧且外壳体15的内侧的区域成为纯水的流道。

53.在拍摄口11附近的内壳体13形成有拍摄窗部14。拍摄窗部14透过从未图示的光源照射的光,并且透过来自基板40的拍摄部位的反射光。拍摄窗部14透过拍摄用的光但是不是液体能够流通的开口。从拍摄水供给装置19供给的纯水不会从壳体12内流入图像传感器10侧。

54.因此,基板40的磨削屑等不会附着在图像传感器10的拍摄口11,因而能够抑制拍摄性能的降低。另外,也没有图像传感器10的元件以及布线系统等被纯水浸湿并破损的危险。

55.在外壳体15的下部形成有使壳体12内的纯水朝向基板40流出的水出口17。即,在磨削加工中,从拍摄水供给装置19向壳体12内供给的纯水通过图像传感器10的拍摄口11附近亦即内壳体13的拍摄窗部14附近,向基板40的拍摄部位附近流出。

56.通过上述的构成,能够抑制基板40的磨削屑等向图像传感器10的拍摄口11附近飞散或流通。例如,即使在对埋入有由金属材料构成的异种材料部42的树脂制的基板40进行磨削加工的情况下,也能够抑制图像传感器10的拍摄口11以及壳体12的拍摄窗部14被硬金属屑损伤。因此,能够抑制因磨削屑等引起的拍摄精度降低,从而能够高精度进行拍摄。

57.另外,如前所述,图像传感器10具有:光源,向基板40照射光;以及相机,对反射光进行拍摄。图像传感器10的光源例如是频闪点发生型的。而且,图像传感器10的相机的图像取得时间亦即快门速度例如为1~100微秒。另外,图像传感器10的图像取得时间与基板40的转动速度同步地设定。通过这样的构成,能够高精度地高速检测在磨削加工中露出的异种材料部42。

58.这样,磨削装置1能够通过图像传感器10高速度连续地取入在磨削中水平转动的基板40的加工面的图像。例如,基板40是约300mm角的foplp基板,即使其转动速度为约300rpm,也能够高精度地对基板40的加工面进行拍摄。

59.而且,通过图像分析装置20,高精度地分析图像数据的色彩以及图像图案,能够准确地掌握异种材料部42的露出状况。而且,如果异种材料部42的露出量达到预先设定的目标值,则磨削装置1停止磨削加工。

60.这样,磨削装置1通过高速取入图像数据的图像传感器10,能够收集没有图像缺失的高精度的图像数据。因此,不用像现有技术的磨削装置那样为了通过接触式传感器测量

基板40的厚度而反复进行磨削的开始以及停止,能够直到加工目标位置的终点为止一直不停止地连续地可靠地进行磨削。

61.另外,壳体12的拍摄窗部14设置成相对于基板40的加工面亦即水平面倾斜。具体地说,拍摄窗部14相对于基板40的加工面的倾斜角度例如为5度~15度,优选的是5度~12度,更优选的是5~10度。

62.这样,通过使拍摄窗部14的倾斜角度为5度以上,能够抑制拍摄窗部14的漫反射,因此能够提高图像数据的准确性。由此,能够取得高精度的图像数据,从而能够进行高精度的磨削加工。

63.另一方面,如果拍摄窗部14的倾斜角度超过15度变大,则由于折射,光线的角度偏离变大,因此距拍摄对象部位的距离变大,导致测量值产生误差。因此,上述范围内的倾斜角度是适合的。通过利用合适的倾斜角度取得高精度的拍摄数据,能够实现高精度的磨削加工。

64.另外,虽然省略图示,但是磨削装置1具备:焦点机构,调节图像传感器10的位置;以及倾角机构,调整图像传感器10的倾斜。焦点机构能够对图像传感器10的光源、相机以及拍摄窗部14中的至少一个的位置具体地说距基板40的高度进行微调。倾角机构能够对图像传感器10的光源、相机以及拍摄窗部14中的至少一个的倾斜亦即相对于基板40的加工面的倾斜角度进行微调。通过这样的构成,图像传感器10能够取得高精度的拍摄数据。

65.接着参照图1、图2以及图3a~图3c,对使用了磨削装置1的磨削方法详细地进行说明。

66.图3a~图3c是表示本发明实施方式的磨削方法中的工件附近的图。图3a示意性地表示磨削加工前的基板40的形态,图3b示意性地表示磨削加工中的基板40的形态,图3c示意性地表示磨削加工后的基板40的形态。

67.如图3a所示,在作为加工对象的基板40的主体部41的内部埋入有由与构成主体部41的主要材料不同的材料构成的异种材料部42。即,至少主体部41与埋入主体部41的异种材料部42由不同的材料构成。

68.具体地说,成为磨削装置1的加工对象的基板40是树脂基板、半导体基板或绝缘性基板等,基板40的主要构成材料是各种树脂、硅、sic(碳化硅)、砷化镓或蓝宝石等。

69.磨削装置1尤其是对树脂基板发挥优异的加工性能。例如,磨削装置1用于基于foplp技术的包括封装树脂、金属以及半导体设备芯片的大型复合基板的磨削。

70.另外,磨削装置1在利用封装树脂的其它基板制造工序例如fowlp(扇出晶片级封装)或sip(系统级封装)中也能够利用。

71.作为构成基板40的主要材料,可以采用环氧树脂、聚氨酯树脂、硅树脂、聚酰亚胺树脂等各种树脂材料。另外,作为构成树脂基板的基板40的树脂材料也可以包含用于改善电气特性的二氧化硅填料。

72.埋入基板40的异种材料部42可以是包含cu、au(金)、ti(钛)、al(铝)或pt(白金)等金属材料的电极等。另外,异种材料部42也可以包含半导体材料或绝缘性材料等。

73.如图1以及图3a所示,在基板40的磨削工序中,基板40被保持在基板卡盘4的上表面,并被驱动装置驱动进行水平转动。被未图示的驱动装置驱动进行水平转动的磨具3朝向转动的基板40的加工面亦即基板40的上表面下降。下降了的磨具3的刀尖通过抵接,对基板

40的加工面进行磨削。这样,通过使基板40与磨具3双方转动并使磨具3下降进行磨削的向下进刀磨削方式,对基板40的加工面进行磨削。

74.在磨削加工中,通过图像传感器10连续地拍摄基板40的加工面。而且,通过图像传感器10得到的图像数据由图像分析装置20分析。即,根据加工面的色彩信息以及图像图案信息,求出异种材料部42的露出量。

75.如果进行磨削加工,则基板40的上部的主体部41被磨削,如图3b所示,异种材料部42开始露出。如前所述,由图像传感器10拍摄基板40的加工面,由图像分析装置20分析图像数据,由此能够准确地检测异种材料部42的露出状况。

76.具体地说,图像分析装置20如果在基板40的加工面的图像数据中检测出预先指定的色彩图案,则根据该色彩图案的像元(cell)数,分析异种材料部42的露出量。由此,能够准确地求出异种材料部42的露出度。

77.因此,在本实施方式的磨削方法中,不需要像现有技术的磨削方法那样暂时停止磨具3的磨削加工并停止基板40的转动、利用接触式传感器等测量异种材料部42的基板40的厚度的工序。

78.接着,如图3c所示,如果全部的异种材料部42的上端从基板40露出,则图像分析装置20通过分析图像数据,准确地检测出异种材料部42的露出量达到了设定的最终值。

79.具体地说,如果预先指定的色彩图案的像元数达到一定条件以上,则图像分析装置20判断为异种材料部42的露出量达到了最终值。

80.而且,通过控制装置进行使磨具3从基板40的加工面离开的控制。接着,进行使磨具3与基板40的转动停止的控制,结束磨削加工。

81.这样,按照本实施方式的磨削方法,从异种材料部42开始露出的状态开始到异种材料部42的露出量达到规定的设定值的阶段为止,都持续进行磨削加工。即,即使基板40是埋入有金属等异种材料部42的树脂基板,也不用反复进行磨削加工的执行以及停止就能够进行生产率优异的连续的高效的磨削加工。

82.接着,参照图4对本发明其它实施方式的磨削装置101详细地进行说明。

83.图4是表示磨削装置101的简要构成的图。另外,对于与已经说明过的实施方式相同或实现相同的作用或效果的构成要素赋予相同的附图标记并省略对其说明。

84.如图4所示,磨削装置101具有:高压水产生装置30,供给高压水;以及高压水喷嘴31,向磨具3喷射从高压水产生装置30供给的高压水。

85.高压水喷嘴31设置在磨削加工时未与基板40的加工面接触的磨具3的下方附近。高压水喷嘴31朝向未与基板40的加工面接触的磨具3的刀尖喷出高压水。

86.从高压水喷嘴31喷出的高压水的压力例如为3mpa~20mpa,优选的是10mpa~14mpa。从高压水喷嘴31喷出的高压水的喷出角优选的是5度~20度,更优选的是8度~12度。

87.另外,高压水喷嘴31可以设置多个。另外,高压水喷嘴31可以具有以1~20mm/sec的速度且1~10mm的摇动幅度进行摇动的机构。

88.设置有这样的高压水产生装置30以及高压水喷嘴31的构成,当在树脂制的基板40内埋入有由金属材料构成的异种材料部42时特别有效。即,通过从高压水喷嘴31喷出的高压水,喷除附着在磨具3上的金属屑等,能够抑制磨具3堵塞。

89.这样,由于能够抑制磨具3的堵塞,所以能够进行连续的长时间的磨削加工。因此,通过组合这样的抑制磨具3堵塞的构成与利用能够高速拍摄的图像传感器10准确地检测异种材料部42的露出状态并进行连续的磨削加工的构成,能够实现在现有技术中不可能的高效率且高精度的连续磨削加工。

90.另外,上述实施方式的磨削方法是与以往的使用了金刚石刀刃的铣刀的切削加工完全不同的加工方法。按照上述实施方式的磨削方法,能够得到铣刀的切削加工无法实现的优异的加工性能,能够实现低成本、高效且高平坦度的磨削加工。

91.另外,本发明不限于上述实施方式,此外,在不脱离本发明主旨的范围内可以进行各种各样的变形实施。

92.出于示例和说明的目的已经给出了所述详细的说明。根据上面的教导,许多变形和改变都是可能的。所述的详细说明并非没有遗漏或者旨在限制在这里说明的主题。尽管已经通过文字以特有的结构特征和/或方法过程对所述主题进行了说明,但应当理解的是,权利要求书中所限定的主题不是必须限于所述的具体特征或者具体过程。更确切地说,将所述的具体特征和具体过程作为实施权利要求书的示例进行了说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1