窄淬透性齿轮钢硼含量的控制方法与流程

1.本发明属于冶金技术领域,具体来说涉及一种窄淬透性齿轮钢硼含量的控制方法。

背景技术:

2.齿轮是汽车中的最关键零部件之一,在传递动力和改变速度的运行过程中,啮合齿面之间既有滚动,又有滑动,齿根部还会受到脉动和交变弯曲应力的作用,因此,对齿轮的质量要求非常苛刻,随着齿轮工业的飞速发展,窄淬透性齿轮钢是高端齿轮钢的发展方向之一。而齿轮钢的淬透性和淬透性带宽的控制,主要取决于冶炼过程中各化学元素的合理控制、窄成分的控制以及残余硼含量的控制等,其中,残余硼元素的控制尤为关键。而如何设计合理的工艺路线,选择合理的工艺参数,优化合金、原辅料使用种类,改善合金、原辅料中硼的控制,降低窄淬透性齿轮钢的硼含量,冶炼出符合用户最终要求的窄淬透性带宽齿轮用钢,是目前窄淬透性齿轮用钢的相关生产厂家所遇到的共同难题。

3.陶建军等在碳偏析和残余b对20crmntihl齿轮钢淬透性的影响论文中指出,控制钢中残余b≤0.0002%,可使20crmntih1齿轮钢淬透性带宽≤4hrc,而针对高端齿轮钢来说,带宽越窄越好,因此,为了满足≤3hrc带宽的要求,仍需将残余b控制在1ppm以内。

4.中国专利(申请号为201810829537.7)公开一种降低20crmntih齿轮钢中硼含量的方法,通过优化渣系组成的方法将硼含量控制在2ppm,而硼含量每提高1ppm,对20crmntih钢j9点淬透值影响2.1hrc,进而影响齿轮的热处理变形及弯曲疲劳寿命,此发明尚不能将硼含量控制在1ppm以内,仍会对要求苛刻的窄淬透性齿轮钢的淬透性带来不利影响,而如何进一步降低窄淬透性齿轮钢中的硼,是本发明要解决的问题。

技术实现要素:

5.本发明的目的在于针对以上技术难题,通过优化合金使用种类,严禁加入硅锰和高碳合金,严格控制合金及原辅材料中的硼含量,电炉冶炼采用大氧气量搅拌,留钢留渣操作,优化钢包砖中的硼含量及电炉出钢脱氧工艺,lf精炼工序采用喂入适量铝线代替铝粒脱氧,vd真空精炼工序适当调小氩气流量,大包采用留钢渣操作等措施,降低了窄淬透性齿轮钢中的硼含量,提供一种窄淬透性齿轮钢硼含量的控制方法,能够控制齿轮钢中硼含量≤1ppm,稳定了窄淬透性齿轮钢的带宽,配合窄成分控制工艺,可使淬透性齿轮钢带宽控制在≤3hrc,完全满足高档次齿轮钢用户的使用要求。

6.为了实现上述目的,本发明涉及的淬透性齿轮钢以20crmntih为例,其化学成份按重量百分数计为,[c]:0.19~0.21%、[si]:0.17~0.30%、[mn]:1.00~1.06%、[p]≤0.020%、[s]:0.015~0.030%、[cr]:1.12~1.18%、[al]:0.010~0.040%、[ti]:0.04~0.08%,其余为fe和不可避免的杂质。其余为fe和不可避免的杂质。

[0007]

本发明提供了上述一种窄淬透性齿轮钢硼含量的控制方法,包括电炉冶炼、lf精炼、vd真空精炼、方坯连铸和轧制工序步骤,具体操作如下:

[0008]

(1)电炉采用高铁水炼钢原料进行大氧气量搅拌冶炼,氧枪氧气流量2800~3200nm3/h,控制出钢[c]≤0.10%,本发明控制较低的出钢碳含量,是为了提高钢水的氧化性,将加入的铁水及原辅料中的硼氧化进入渣中,降低钢水中的硼含量,而对比文件中是为了保持一个较高的出钢碳含量,目的是减轻精炼脱氧压力。出钢[p]≤0.012%,出钢温度≥1600℃,采用留钢留渣操作,钢包采用热周转钢包,出钢1/3时随钢流依次加入低钛低铝硅铁、低碳锰铁、低碳铬铁、脱氧剂铝块、低碳增碳剂和渣料,严禁使用硅锰及高碳合金,出钢时间为3~5min;

[0009]

所述高铁水炼钢原料为废钢和铁水,废钢占所述炼钢原料总重的10%~20%,铁水占所述炼钢原料总重的80%~90%,所述炼钢原料的总装入量105~115t/炉;所述留钢留渣操作中,留钢留渣量为40~50t/炉;所述钢包中包底砖、渣线砖、熔池砖中的b含量≤50ppm。

[0010]

进一步地,步骤(1)中所述脱氧剂铝块的加入量为60kg/炉;所述渣料的加入量为石灰550kg/炉,低硼(b≤20ppm)护炉剂300kg/炉;所述低钛低铝硅铁(b≤70ppm),其加入量2.4~2.8kg/t、低碳锰铁(b≤30ppm),其加入量12.5~13.5kg/t、低碳铬铁(b≤10ppm)18.5~19.5kg/t。

[0011]

采用大氧气搅拌低拉碳操作主要是使铁水中的硼元素进行充分氧化进入渣中,同时,配合留钢渣技术,降低进入钢包的钢水中的硼含量;其次,优化合金种类及对合金、原辅料及钢包材质中的硼含量进行管控,降低了合金及原辅料带入的硼,同时,低拉碳出钢是为了增加钢水中的氧含量,先加合金再加铝块脱氧,出钢1/3时随钢流依次加入低钛低铝硅铁、低碳锰铁、低碳铬铁、脱氧剂铝块、低碳增碳剂和渣料,是为了使合金中少量的硼进行氧化进入渣中,另外,使用热周转钢包是为了减少钢包的侵蚀,降低钢包材质对钢中硼含量的影响。

[0012]

(2)lf精炼炉密封良好,确保炉内还原性气氛,座包化渣后喂入适量铝线代替铝粒脱氧,取第1样时间为座包5-10min。座包5-10min取第一样时目标铝0.025~0.035%,采用碳化硅进行钢渣界面脱氧,不使用铝粒进行钢渣界面脱氧;

[0013]

作为优选,步骤(2)中所述lf采用碳化硅进行钢渣界面脱氧,加入量分别为碳化硅1.2~1.8kg/t,所述铝线的喂入量为150~200m/炉。

[0014]

lf采用喂入铝线代替铝粒进行脱氧,并控制钢中的铝含量,是为了防止铝粒还原渣中的硼,同时,降低真空前钢中的铝含量,是为了减少铝还原渣中的硼元素。传统工艺为碳化硅和铝粒进行脱氧,碳化硅进行渣面脱氧,生产sio2,降低渣的碱度,铝粒加入渣面进行脱氧,由于铝的脱氧能力强,一方面会脱氧生产al2o3,另一方面铝会将渣中的硼还原到钢水中;本发明用喂铝线的方法,铝直接进入钢水进行脱氧,避免了铝与渣接触。

[0015]

(3)vd真空处理过程适当调小氩气流量至200~300nl/min,减弱钢渣混冲效果,真空度≤133pa,真空保压时间10~12min;

[0016]

进一步的,vd真空处理过程还包括如下步骤:破空后先喂入70钛铁线、再喂入适量硅钙线,随后进行软吹氩操作,软吹5分钟后视钢中硫含量喂入适量硫磺线,然后再软吹10分钟以上,软吹后确保合适的吊包温度;

[0017]

作为优选,步骤(3)中所述所述钛铁线(b≤50ppm),其喂入量为300~400m/炉;所述硅钙线(b≤100ppm),喂入量为开浇炉80~120m/炉,连浇炉60~100m/炉;所述硫磺线(b

≤50ppm),其喂入量为40~100m/炉;所述软吹后的吊包温度,开浇炉次1575~1600℃、连浇炉次1555~1580℃。

[0018]

vd真空处理过程适当调小氩气,减少钢渣混冲效果,减弱钢水中的铝还原渣中的硼。

[0019]

(4)连铸工序采用全程保护浇铸,大包长水口氩封,大包采取留钢留渣操作,留钢渣量为3~5t,大包采用留钢渣操作,是为了避免渣进入中间包,同时避免渣中的硼元素进入中间包进而影响钢中的硼含量。

[0020]

进一步的,连铸中包采用整体式涂抹料塞棒中包,使用维苏威镁质塞棒和浸入式水口,水口直径φ40mm,采用合理的过热度、恒拉速控制,过热度控制在20~40℃,拉速控制在0.95

±

0.05m/min;

[0021]

结晶器采用电磁搅拌,正弦振动模式,并使用结晶器保护渣,一冷水流量为120

±

10m3/h,水温差7.0~9.0℃,二冷采用弱冷配水模式;

[0022]

作为优选,步骤(4)中,连铸全程保护浇铸,大包长水口氩封保护,中包使用碱性覆盖剂和碳化稻壳双层覆盖;所述中包使用时间≤12小时;所述结晶器电磁搅拌参数为150a/2.5hz,正弦振动参数为振幅

±

2.5mm,频率130+40v opm;所述结晶器保护渣使用西保低碳专用保护渣,c含量为14.5~16.5%,碱度为r=0.80~0.90,熔点1070~1250℃,粘度为0.50~0.70pa.s/1300℃。

[0023]

进一步地,步骤(4)中所述的弱冷配水模式中,比水量0.35l/kg,冷却方式为气雾冷却,二冷各段分配比33:29:21:17。

[0024]

用整体式涂抹料塞棒中包,采用保护浇铸,大包长水口氩封,可以避免钢水被二次氧化产生的氧化铝夹杂进入钢液,同时也防止钢水吸氮,提高钢的纯净度,降低钢的气体含量。

[0025]

(5)轧制工序采用高压水除磷,压力18mpa~25mpa,确保连铸坯表面氧化铁皮清除干净;预热段温度800~900℃,均热段温度1150~1200℃,开轧温度1050~1120℃,终轧温度≤880℃,剪切温度300~650℃,总加热时间2~3h,出钢节奏1.5~2min。

[0026]

本发明的有益效果在于:

[0027]

本发明通过合理工艺路线的设计及工艺参数的优化,达到有效降低淬透性齿轮钢的硼含量,进而降低其淬透性带宽等技术指标的目的,提供一种窄淬透性齿轮钢硼含量的控制方法,能够控制齿轮钢中硼含量≤1ppm,稳定了窄淬透性齿轮钢的带宽,配合窄成分控制工艺,可使淬透性齿轮钢带宽控制在≤3hrc,完全满足高档次齿轮钢用户的使用要求。

[0028]

本发明工艺与现有工艺技术相比,工艺路线设计合理,采取通过优化合金使用种类,严禁加入硅锰和高碳合金,严格控制合金及原辅材料中的硼含量,电炉冶炼采用大氧气量搅拌,低拉碳,留钢留渣操作,优化钢包砖中的硼含量及电炉出钢脱氧工艺,lf精炼工序采用喂入适量铝线代替铝粒脱氧,vd真空精炼工序适当调小氩气流量,大包采用留钢渣操作等措施,从而有效降低齿轮钢的b含量,降低了其淬透性带宽,提高了产品的市场竞争力,具有显著的经济效益和社会效益。

具体实施方式

[0029]

本发明不局限于下列具体实施方式,本领域一般技术人员根据本发明公开的内

容,可以采用其他多种具体实施方式实施本发明的,或者凡是采用本发明的设计结构和思路,做简单变化或更改的,都落入本发明的保护范围。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0030]

本发明下面结合实施例作进一步详述:

[0031]

生产工艺简述如下:

[0032]

电炉冶炼

→

lf精炼

→

vd真空精炼

→

方坯连铸(220*260mm2)

→

轧制。

[0033]

实施例1

[0034]

(1)电炉采用高铁水炼钢原料进行大氧气量搅拌冶炼,氧枪氧气流量2800~3200nm3/h,废钢占炼钢原料总重的13%,铁水占炼钢原料总重的87%,总装入量111t/炉,出钢[c]0.04%,出钢[p]≤0.008%,出钢温度1620℃,采用留钢留渣操作,留钢渣量为45t,钢包采用热周转钢包,钢包中包底砖、渣线砖、熔池砖中的b含量≤50ppm,出钢1/3时随钢流依次加入低钛低铝硅铁(b≤70ppm)2.6kg/t、低碳锰铁(b≤30ppm)13.0kg/t、低碳铬铁(b≤10ppm)19.0kg/t、脱氧剂铝块60kg/炉、低碳增碳剂和渣料石灰550kg/炉、低硼(b≤20ppm)护炉剂300kg/炉,严禁使用硅锰及高碳合金,出钢时间为4min;

[0035]

(2)lf精炼炉密封良好,确保炉内还原性气氛,座包化渣后喂入适量铝线180m/炉,取第一样时目标铝0.030%,采用碳化硅1.5kg/t进行钢渣界面脱氧,不使用铝粒进行脱氧;

[0036]

(3)vd真空处理过程适当调小氩气流量,流量为250nl/min,减弱钢渣混冲效果,真空度≤133pa,真空保压时间10min;破空后先喂入70钛铁线(b≤50ppm)350m/炉、再喂入适量硅钙线(b≤100ppm)100m/炉(硅钙线直径为ф13mm,硅钙线米重0.37kg,其中,硅钙粉重0.25kg/米,其余的为外包铁皮重),随后进行软吹氩操作,软吹5分钟后视钢中硫含量喂入适量硫磺线(b≤50ppm)65m/炉,然后再软吹10分钟以上,软吹后吊包温度1568℃。

[0037]

(4)连铸工序采用全程保护浇铸,大包长水口氩封,大包采取留钢留渣操作,留钢渣量为3.5t;连铸中包采用整体式涂抹料塞棒中包,使用维苏威镁质塞棒和浸入式水口,水口直径φ40mm,采用合理的过热度、恒拉速控制,过热度控制在28℃,拉速控制在0.95

±

0.05m/min;结晶器采用电磁搅拌,正弦振动模式,并使用结晶器保护渣,一冷水流量为120

±

10m3/h,水温差7.0~9.0℃,二冷采用弱冷配水模式,比水量0.35l/kg,冷却方式为气雾冷却,二冷各段分配比33:29:21:17;连铸全程保护浇铸,大包长水口氩封保护,中包使用碱性覆盖剂和碳化稻壳双层覆盖;所述中包使用时间≤12小时;所述结晶器电磁搅拌参数为150a/2.5hz,正弦振动参数为振幅

±

2.5mm,频率130+40v opm;所述结晶器保护渣使用西保低碳专用保护渣,c含量为14.5~16.5%,碱度为r=0.80~0.90,熔点1070~1250℃,粘度为0.50~0.70pa.s/1300℃。

[0038]

(5)轧制工序采用高压水除磷压力22mpa,确保连铸坯表面氧化铁皮清除干净;预热段温度850℃,均热段温度1170℃,开轧温度1090℃,终轧温度850℃,剪切温度400~600℃,总加热时间2.5h,出钢节奏1.7min。

[0039]

实施例2

[0040]

电炉工序中出钢[c]:0.05%,出钢温度1632℃,vd真空处理工序中喂入硅钙线80m/炉,软吹后吊包温度,连浇炉次1565℃,连铸工序中过热度25℃,其余操作与实施例1相同。

[0041]

实施例3

[0042]

均热段温度1173℃,开轧温度1088℃,终轧温度849℃,其余操作与实施例2相同。

[0043]

对比实施例1

[0044]

将实例1步骤(1)中“钢包采用热周转钢包,钢包中包底砖、渣线砖、熔池砖中的b含量≤50ppm”修改为“钢包采用冷钢包,钢包中包底砖、渣线砖、熔池砖中的b含量150ppm”,其他条件同实施实例1。对最终制得的钢材进行检测,经检测硼含量3ppm,远高于本发明实施例中制备的钢的硼含量。

[0045]

对比实施例2

[0046]

将实例1步骤(2)中“采用碳化硅1.5kg/t进行钢渣界面脱氧,不使用铝粒进行脱氧”修改为“采用碳化硅1.5kg/t和铝粒0.5kg/t进行钢渣界面脱氧”,其他条件同实施实例1。对最终制得的钢材进行检测,经检测硼含量3ppm,远高于本发明实施例中制备的钢的硼含量。

[0047]

实施例1~3所制得的钢化学成分和淬透性分别见表1-2所示。

[0048]

表1实例1~3所制备的钢的成品化学成分(wt/%)

[0049]

实施例csimncrpsaltib10.200.221.021.140.0110.0170.0180.0521ppm20.200.231.011.160.0100.0180.0170.0551ppm30.200.211.031.150.0110.0200.0190.0501ppm

[0050]

其中b含量保留的有效位数为0.0001%。

[0051]

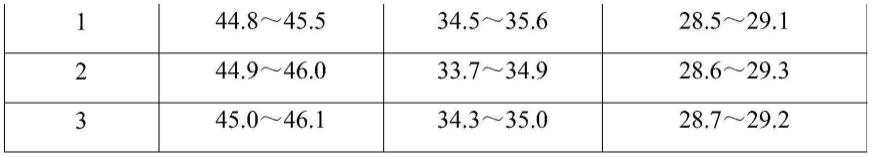

表2实例1~3所制备的钢的淬透性(wt/%)

[0052][0053][0054]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1