一种多孔TiAl夹芯结构复合材料及其制备方法

一种多孔tial夹芯结构复合材料及其制备方法

技术领域

1.本发明属于tial基复合材料及其制备领域;具体涉及一种多孔tial夹芯结构复合材料及其制备方法。

背景技术:

2.多孔tial金属间化合物是一种介于高温合金与陶瓷之间的多孔材料,兼具陶瓷和金属的优良性能,既可以应用于强腐蚀和强氧化等苛刻环境,也适用于隔热或散热的高温情况。为了增强多孔材料的强度,满足装备轻质结构要求较高的航空和船舶等领域的应用,有必要制备以多孔tial合金为芯材、以坚固致密金属为两侧面板的三明治结构复合材料。

3.典型的三明治夹芯结构复合材料通常由面板和芯材构成,而面板和芯材连接的常用方法是粘结法和焊接法。首先它们都要先制备出多孔芯材,然后分别通过胶粘和焊接的工艺将金属面板连接到多孔材料两侧。对于胶粘粘结法而言,粘结剂耐高温能力差并且容易老化,从而导致其整体结构性能表现不佳;而焊接法难以进行高空隙的多孔材料与金属面板的连接,并且工艺复杂。如何强化多孔材料与面板的结合强度,怎样简化制备工艺,实现不再通过胶粘粘结或焊接工艺将芯材和面板连接一体,是制备三明治夹芯结构复合材料面临亟待解决的问题。因此,高效快捷地制备优质多孔tial夹芯三明治结构复合材料变得尤为重要。

技术实现要素:

4.本发明目的在于解决多孔tial材料强度不高而应用范围受限的技术问题,而提供了一种多孔tial夹芯结构复合材料及其制备方法。

5.本发明的一种多孔tial夹芯结构复合材料从上至下依次为上面板层、第一ti/al界面扩散层、芯材、第二ti/al界面扩散层和下面板层,其中上、下面板层均为钛基板材,芯材为多孔tial合金。

6.进一步限定,所述钛基板材为纯钛板或钛合金板,所述上、下面板层厚度相同,均为0.5mm~5mm。

7.进一步限定,所述多孔tial合金的孔隙率为50.2%~76.6%,厚度为25mm~80mm。

8.进一步限定,所述第一界面扩散层厚度和第二界面扩散层厚度相同,均为1.9μm~18.5μm。

9.本发明的一种多孔tial夹芯结构复合材料的制备方法按以下步骤进行:

10.步骤1、固态热压烧结:按钛基板材、铝板、不规则海绵钛粉、铝板和钛基板材的顺序依次层叠置于模具中,然后将模具放入真空热压烧结炉中进行真空热压烧结,在钛基板材和铝板的界面处生成第一ti/al界面扩散层和第二ti/al界面扩散层;

11.步骤2、液态铝低温无压浸渗:无压条件下继续升温至660℃~680℃,并在该温度下保温20min~30min,形成ti-al复合体;

12.步骤3:高温造孔:继续升温至900℃~1250℃,并在该温度下保温2h~3h,形成多

孔tial合金,从而得到多孔tial夹芯结构复合材料。

13.进一步限定,步骤1中所述不规则海绵钛粉的质量与两层铝板总质量的比为1:(0.56~1.69)。

14.进一步限定,步骤1中所述不规则海绵钛粉的粒径为60μm~120μm,所述铝板厚度为3mm~10mm。

15.进一步限定,步骤1中所述真空热压烧结的条件为:温度为600℃~640℃,压力为3mpa~5mpa,时间为0.5h~1h。

16.进一步限定,步骤2中无压条件下继续升温至670℃,并在该温度下保温25min。

17.进一步限定,步骤3中继续升温至1200℃,并在该温度下保温2h。

18.本发明与现有技术相比具有的显著效果如下:

19.1)本发明是用不规则海绵钛粉,海绵钛形状不规则且又多孔,它和铝反应造孔速度快,并且造孔效率高。因此,采用不规则海绵钛粉更容易制备多孔tial材料。

20.2)本发明烧结浸渗法直接获得芯材/面板界面的扩散连接,从而避免易老化或连接困难的问题,所制得扩散连接界面显著提高了芯材/面板界面结合强度,延长其使用寿命。

21.3)本发明解决多孔tial材料强度不高而应用范围受限的问题,通过添加两侧钛面板以及形成芯材/面板界面的扩散连接大幅提高多孔tial材料的强度。

22.4)本发明以廉价海绵钛为原料采用烧结浸渗法在热压烧结炉中直接制备出多孔tial夹芯结构复合材料,既得到高孔隙率多孔tial合金芯材,又合成良好的扩散结合界面,制备简单高效又成本低廉。

23.5)本发明通过先低温液态浸渗形成tial复合体,再在高温条件下进行造孔和组织均匀化,从而完成了多孔tial合金的制备。通过合理选择反应原料同时使反应造孔和组织均匀化同步在高温烧结中完成,与烧结浸渗法制备多孔tial合金常见先液态铝浸渗合成tial复合体,然后中温反应制造多孔tial合金,再高温组织均匀化的操作过程相比即简化工艺又高效快捷。

附图说明

24.图1为实施例1使用的不规则海绵钛不规则的形貌照片;

25.图2为实施例1的多孔tial夹芯结构复合材料的结构示意图;1-上面板层、2-第一ti/al界面扩散层,3-芯材,4-第二ti/al界面扩散层,5-下面板层;

26.图3为实施例1的多孔tial夹芯结构复合材料中芯材的x射线断层扫描三维组织照片;

27.图4为实施例1的多孔tial夹芯结构复合材料中芯材横截面的x射线断层扫描三维组织照片;

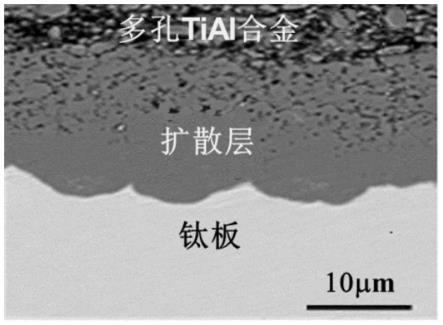

28.图5为实施例1的多孔tial夹芯结构复合材料中芯材与面板间扩散界面的sem照片。

具体实施方式

29.实施例1:本实施例的一种多孔tial夹芯结构复合材料从上至下依次为上面板层、

第一ti/al界面扩散层、芯材、第二ti/al界面扩散层和下面板层,其中上、下面板层均为tc4钛板且厚度相同(均为1mm),芯材为多孔tial合金(孔隙率为72.6%、厚度为25.5mm),所述第一ti/al界面扩散层厚度为4.6μm~9.1μm,第二ti/al界面扩散层厚度为4.6μm~9.1μm。

30.制备多孔tial夹芯结构复合材料的方法按以下步骤进行:

31.步骤1、固态热压烧结:按tc4钛板(1mm)、铝板(3mm)、不规则海绵钛粉、铝板(3mm)和tc4钛板(1mm)的顺序依次层叠置于模具中,然后将模具放入真空热压烧结炉中进行真空热压烧结;所述不规则的多孔海绵钛粉的粒径为110μm,钛粉形貌见图1,所述真空热压烧结的条件为:温度为640℃,压力为3mpa,时间为40min,所述不规则海绵钛粉的质量与两层铝板总质量的比为1:1.6;

32.步骤2、液态铝低温无压浸渗:无压条件下继续升温至670℃,并在该温度下保温25min,形成ti-al复合体;

33.步骤3:高温造孔:继续升温至1200℃,并在该温度下保温2h,形成多孔tial合金,从而得到多孔tial夹芯结构复合材料。

34.对比例1:本对比例与实施例1不同的是:省去步骤1,其它步骤及参数与实施例1相同,得到多孔tial合金。

35.检测试验

36.(一)孔隙率检测:孔隙率的测量可以采用阿基米德排水法进行测定,结果见表1。从表1可以看出,多孔tial夹芯结构复合材料的芯材孔隙率达到72.6%。

37.(二)结构表征:对实施例1的复合材料进行x射线断层扫描,结果见图3-4,对实施例1的多孔tial夹芯结构复合材料中芯材与面板间扩散界面的形貌进行表征,结果见图5,从图5可以看出芯材和面板间存在明显的扩散层,其致密扩散层的厚度介于4.6μm~9.1μm之间。

38.(三)机械性能检测:对实施例1的复合材料进行室温压缩性能测试,应变速率为0.001s-1

,结果见表1。

39.表1

[0040] 孔隙率(%)压缩强度(mpa)实施例172.6%146.3对比例172.9%86.5

[0041]

从表1可以看出,同样工艺制备多孔材料,多孔tial合金和其三明治结构材料的孔隙率是相近的,分别是72.9%和72.6%,但是多孔tial合金压缩强度只有86.5mpa,而多孔tial夹芯结构复合材料的压缩强度为146.3mpa,可见,通过添加两侧钛面板以及形成芯材/面板界面的扩散连接大幅提高多孔tial材料的压缩强度,可提高69.1%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1