涡流气动力旋碾增材制造装置及方法

1.本发明属于增材制造技术领域,具体涉及涡流气动力旋碾增材制造装置及方法。

背景技术:

2.增材制造技术是一种直接净近成形工艺,该技术以计算机辅助设计为基础,将材料逐层固化、熔覆成为构件的无模制造技术。传统增材制造技术是基于高能束流(激光束、电子束)等作为热源,使材料逐层熔化、凝固累叠,最后形成目标工件。传统的增材制造技术包括激光选区熔敷技术、电子束熔丝成形技术和能量直接沉积技术等,采用这些传统增材制造技术所制备的材料组织通常存在孔隙率高、组织不均匀、抗腐蚀性能和综合力学性能差等特点。另外,传统增材制造技术较难实现铝、镁等反射率高、导热率高、热应力大、易球化的轻金属增材制造。另一方面,传统增材制造技术具有生产效率低、成本高、环境污染大等弊端,无法大规模应用于工业化生产。

技术实现要素:

3.本发明的目的在于克服上述现有技术的缺点,提供涡流气动力旋碾增材制造装置及方法,以解决现有增材制造技术生产效率低、材料孔隙率高、力学性能差、环境污染大、无法满足工业大规模生产的问题。

4.为达到上述目的,本发明采用以下技术方案予以实现:

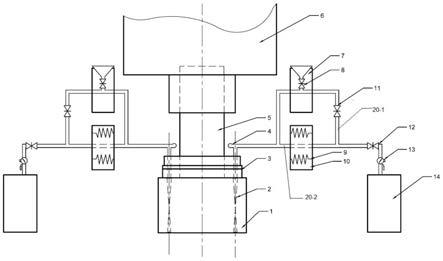

5.涡流气动力旋碾增材制造装置,包括摩擦头,所述摩擦头的上端一体连接有同轴线的夹头,夹头的直径小于摩擦头的直径;摩擦头上设置有涡流连接装置,涡流连接装置套装在夹头上;

6.所述涡流连接装置分为可拆卸的上部分和下部分,下部分和摩擦头的上端固定连接;下部分的上端面设置有向内凹陷的环形沟槽;

7.所述摩擦头的侧方设置有两个高压气瓶,每一个高压气瓶通过三通导管连接有涡流效应转角管,涡流效应转角管的一端插入在上部分中,三通管道上设置有气体加热装置;三通管道还连接有加料装置;加料装置中的物料在高压气瓶输出高压气的作用下输入至涡流效应转角管中;

8.所述摩擦头沿其周向等分设置有若干个拉瓦尔喷管,拉瓦尔喷管的轴线平行于摩擦头的轴线;拉瓦尔喷管的上端插入在下部分中,拉瓦尔喷管的上端面在环形沟槽中;

9.摩擦头的下端面设置有摩擦凸头,每一个拉瓦尔喷管的周围设置有两个摩擦凸头;所述摩擦凸头用于旋碾从拉瓦尔喷管喷出的物料。

10.本发明的进一步改进在于:

11.优选的,所述摩擦凸头的横截面由第一弧线、第二弧线和依次首尾相接组成,三个弧线均为半圆形弧线;

12.第一弧线的直径为d,第二弧线的直径为2d,第三弧线的直径为d;

13.第一弧线的中心线和第二弧线的中心线夹角为180

°

,第三弧线设置在第二弧线

中,第三弧线的中心线和第一弧线的中心线夹角为180

°

。

14.优选的,围绕拉瓦尔喷管设置的两个摩擦凸头,一个设置在内圆环上,一个设置在外圆环上,拉瓦尔喷管出口的中心点在中间圆环上;内圆环、中间圆环和外圆环均为摩擦头底端的虚拟圆环;内圆环的半径为1/5r,中间圆环的半径为1/2r,外圆环的半径为4/5r,所述r为摩擦头直径;

15.围绕摩擦头底部的中心点等间距设置有四个摩擦凸头。

16.优选的,所述摩擦凸头纵截面方向高度h的曲线函数为:

[0017][0018]cd-阻力系数,取0.05-0.1;

[0019]

ρ-增材体熔融状态下的密度;

[0020]

ω-摩擦头转速;

[0021]

d-摩擦凸头的第一弧线的圆弧直径;

[0022]

r-摩擦头直径;

[0023]

f-摩擦头下压力;

[0024]

所述摩擦凸头的曲线函数为:

[0025]

f(x,h)=(x2+h2)2+2x(x2+h2)+3h

[0026]

优选的,所述拉瓦尔喷管的上端部为倒锥台结构。

[0027]

优选的,所述上部分的下表面边部设置有向下突出的第一外围,第一外围插入在下部分中;下部分的上表面设置有向上突出的内围,内围插入在上部分中;

[0028]

第一外围的下端和下部分之间设置有第三轴承;内围的上端和上部分之间设置有第二轴承。

[0029]

优选的,高压气瓶的出口设置有高压气阀,高压气阀和三通导管连通;三通导管分为第一分支和第二分支,加料装置和第一分支连接,气体加热装置围绕第二分支设置。

[0030]

优选的,所述涡流效应转角管包括连通且轴线垂直的水平部分和竖直部分,水平部分的一端和三通导管连通,水平部分的另一端和竖直部分连通,竖直部分插入在上部分中;

[0031]

水平部分和竖直部分连接的部分,设置有突出部分,突出部分的尾部为一个不完整的球面,球面的半径为r1,突出部分下部分的长度为2r1。

[0032]

优选的,所述夹头的上端和第一轴承连接,第一轴承和增材制造装置连接。

[0033]

一种基于上述的涡流气动力旋碾增材制造装置的增材制造方法,包括以下步骤:

[0034]

步骤1,启动气体加热装置加热三通管道,启动加料装置和高压气阀;摩擦头沿预定方向前进,粉末颗粒从拉瓦尔喷管喷出后沉积在基板上;

[0035]

步骤2,待摩擦头沿预定方向到达终点后,暂停加料装置和气体加热装置;

[0036]

步骤3,调整摩擦头的位置,使其至沉积层的上表面-0.2~-0.5mm;

[0037]

步骤4,摩擦头不断旋碾,沿沉积轨迹原路返回,通过摩擦凸头进行旋碾增材。与现有技术相比,本发明具有以下有益效果:

[0038]

本发明公开了涡流气动力旋碾增材制造装置,包括涡流气动力旋碾增材制造装置

的构成部分、构成部分的具体构造及要求和涡流气动力旋碾增材制造方法步骤。该装置包括摩擦头主体部分和涡流气动力系统部分,摩擦头主体部分包括摩擦凸头,内部设有拉瓦尔管的摩擦头主体,上端设置涡流连接装置,以及夹头部分连接机床的轴承部分;涡流气动力系统包括高压气瓶、加料装置和气体加热装置,通过导管连接到涡流连接装置,与摩擦头相连接。将此装置夹持在轴承上,进行检查装置稳定性、气密性和加料等准备步骤。该装置可进行单一材料、梯度材料和复合材料的增材制造。该装置结构简单、自动化程度高、绿色环保、易于实现大规模工业化生产。

[0039]

进一步的,摩擦凸头设计成类似于“水滴状”,摩擦凸头前端部为半圆球状,可增大凸头与材料接触面积、增加接触摩擦力和产生摩擦热,从而使材料软化和冶金结合。摩擦头尾部具有半球半径同样大小的弧度弯曲,可使材料流动改变方向、使各方向材料相互干涉,以达到增材体更加致密化均匀化的效果。摩擦凸头整体设计采取流线型原则,有利于材料流动、减少摩擦头旋转阻力和降低能耗。通过摩擦凸头的旋碾加工可获得组织均匀、致密化性能优异的增材体。

[0040]

进一步的,每一个拉瓦尔喷管的周围都设置有摩擦凸头,方便物料的铺匀。

[0041]

进一步的,拉瓦尔喷管的上端部设置为倒锥台形状,使得物料易于流入至拉瓦尔喷管中。

[0042]

进一步的,设置有双轴承结构,使得从涡流效应转角管输出的物料能够均匀在摩擦头转动时,输入至拉瓦尔喷管中。

[0043]

进一步的,涡流效应转角管的端部设置有球面部分,使得物料不会在涡流效应转角管中堆积,能够输入至垂直部分。

[0044]

本发明还公开了一种基于涡流气动力旋碾增材制造装置的增材制造方法,增材制造方法为,首先采用旋转的摩擦头沿预定方向在基板表面沉积一定厚度的沉积层,随后旋转的摩擦头沿原路线返回对沉积层进行旋碾加工,如此反复,达到所需厚度的增材效果。本发明操作简单方便、自动化程度高、生产效率高、绿色环保、所制备增材体组织均匀、性能优异。本发明可制备单一材料、梯度材料和复合材料增材体。该方法利用加料装置可添加不同种类的材料,进行逐层沉积,随后采用摩擦头对沉积层进行旋碾加工,使材料发生剧烈塑性变形,实现增材体组织的细化、致密化和均匀化,以获得组织和性能优异的目标增材体。本发明方法制备的材料具有致密均匀的微观组织和良好的力学性能。该装置操作简单,工艺流程短,通过调节送料粉末种类、送粉速度和送粉顺序可实现单一材料、梯度材料和复合材料的增材制造。采用本方法制备的增材体组织均匀,性能优异。

附图说明

[0045]

图1是本发明涡流气动力旋碾增材制造装置结构示意图;

[0046]

图2是本发明摩擦头端部结构示意图;

[0047]

图3是本发明摩擦凸头结构示意图;

[0048]

图4是本发明的涡流效应转角管示意图;

[0049]

图5是本发明的涡流连接装置剖面图;

[0050]

图6是本发明的涡流连接装置截面图;

[0051]

图7是本发明的导管示意图;

2,上部分3-1在下部分3-2的上部,为可拆卸结构,上部分3-1的直径小于小部分3-2的直径,上部分3-1的下表面设置有向内凹陷的环形的第一凹槽3-3,第一凹槽3-3的外部为环形的第一外围3-4,第一外围3-4的高度高于上部分3-1的高度;所述下部分3-2的上表面设置有向内凹陷的环形的第二凹槽3-5,第二凹槽3-5的内环壁为向上突出的内围3-6,第二凹槽3-5的外环壁为上突出的第二外围3-7,内围3-6的高度高于第二外围3-7的高度,第二外围3-7的高度高于下部分3-2的高度。第一外围3-4插入在第二凹槽3-5中,第一外围3-4的下端和第二凹槽3-5之间设置有第三轴承18;内围3-6插入在第一凹槽3-3中,内围3-6的上端和第一凹槽3-3之间设置有第二轴承17。涡流连接装置3通过第二轴承17和第三轴承18形成双层轴承结构。

[0059]

下部分3-2和摩擦头1固定连接,下部分3-2的上端面设置有向内凹陷的环形沟槽19,环形沟槽19以摩擦头1的轴线为圆心。摩擦头1的内部沿其周向等分设置有若干个拉瓦尔喷管2,拉瓦尔喷管2呈环形分布,每一个拉瓦尔喷管2同时设置在下部分3-2和摩擦头1中,拉瓦尔喷管2的轴线和摩擦头1的轴线平行。拉瓦尔喷管2的上端设置在环形沟槽19中,拉瓦尔喷管2的上端为倒锥台结构,所述倒锥台结构的高度为10-30mm,即拉瓦尔喷管2上端部分的横截面积从上到下逐渐缩小,优选的,拉瓦尔喷管2设置有12个,相邻的拉瓦尔喷管2的轴线和摩擦头1轴线之间的连线的夹角为30

°

。

[0060]

参见图4,上部分3-1中插入有旋涡应转角管4,具体的,涡流效应转角管4包括连通且轴线垂直的水平部分4-1和竖直部分4-2,水平部分4-1和竖直部分4-2的直径相等;水平部分4-1的一端和竖直部分4-2连通,水平部分4-1的端部相对于竖直部分4-2设置突出部分4-3,突出部分4-3的尾部为一个不完整的球面4-4,球面4-4的直径为r1,突出部分4-3下部的长度为2r1,即竖直部分4-2的外侧壁和球面4-4下端点支架的距离为2r1,球面4-4的上部和突出部分4-3上部的连接部分设置有倒圆角,倒圆角的半径为r2,r1大于r2,竖直部分4-2的下端插入在上部分3-2中。

[0061]

竖直部分4-2的下端面直接相对于环形沟槽19,通过环形沟槽19,使得当从竖直部分4-2吹出粉末,但竖直部分4-2未对齐拉瓦尔喷管时,在环形沟槽19中的粉末能够顺着气流流入至均布的拉瓦尔喷管2中。

[0062]

参见图7,水平部分4-1的另一端通过和三通管道20分别和加料装置7及高压气瓶14连接。从高压气瓶14向涡流效应转角管4的方向,三通管道20上设置有第三阀门12,三通管道20在第三阀门分为并联的第一分支20-1和第二分支20-2,第一分支20-1和第二分支20-2的终端汇合后和涡流效应转角管4连通。第一分支20-1上设置有第二阀门11,第二阀门11后有加料装置7,加料装置7包括加料斗,加料斗的下端设置有第一阀门8,第一阀门8的下端和第二分支20-2连接。第二分支20-2上设置有气体加热装置10,第二分支20-2穿过气体加热装置10,气体加热装置10中设置有电阻丝9,用于加热第二分支20-2,电阻丝9采用上下结构分布于第二分支20-2的上下两侧。高压气瓶14的出口端设置有高压气阀13。

[0063]

摩擦头1的下端面设置有若干个凸出的摩擦凸头15,每一个拉瓦尔喷管2的周围设置有两个相对设置且镜像对称的摩擦凸头15,一个拉瓦尔喷管2周围的两个摩擦凸头15相对于该拉瓦尔喷管2径向线对称,即两个之间的角度为相距180

°

。

[0064]

参见图2和图3,所述摩擦凸头15的横截面由三段弧线组成,包括依次首尾连接的第一弧线15-1、第二弧线15-2和第三弧线15-3,三段弧线均为半圆形弧线,第一弧线15-1的

第二端和第二弧线15-2的第一端连接,第二弧线15-2的第二端和第三弧线15-3的第一端连接,第三弧线15-3的第二端和第一弧线15-1的第一端连接。第一弧线15-1的直径为d,第二弧线15-2的直径为2d,第三弧线15-3的直径为d。第一弧线15-1和第二弧线15-2相对设置,即两个弧线的凸出方向相差180

°

,第一弧线15-1的中心线和第二弧线15-2的中心线夹角为180

°

,第二弧线15-2设置在第三弧线15-3形成的半圆中,第二弧线15-2的凸出方向和第三弧线15-3的凸出方向相同,第三弧线15-3的中心线和第一弧线15-1的中心线夹角为180

°

。每一个弧线的中心线为该弧线圆点至该段弧线方向的射线,上述结构使得摩擦凸头15的截面形状类似于“水滴状”。

[0065]

摩擦凸头15纵截面方向高度h为:

[0066][0067]cd-阻力系数,“水滴状”摩擦凸头阻力系数取0.05-0.1;

[0068]

ρ-增材体熔融状态下的密度;

[0069]

ω-摩擦头转速;

[0070]

d-摩擦凸头第一段圆弧直径;

[0071]

r-摩擦头直径;

[0072]

f-摩擦头下压力。

[0073]“水滴状”曲线函数为f(x,h)=(x2+h2)2+2x(x2+h2)+3h

[0074]

优选的,每一个拉瓦尔喷管2的两个摩擦凸头15,每一个摩擦凸头15的第二弧线15-2围绕拉瓦尔喷管2设置。摩擦凸头15一个设置在内圆环1-1上,一个设置在外圆环1-3上,拉瓦尔喷管2的轴线所在的圆环为中间圆环1-2,内圆环1-1、中间圆环1-2和外圆环1-3为以摩擦头1轴线为圆心的虚拟圆环;外圆环1-3的半径大于中间圆环1-2的半径,中间圆环1-2的半径大于内圆环1-1的半径。该结构使得每一个拉瓦尔喷管2对应的两个摩擦凸头15,相对于拉瓦尔喷管2为同一个位置。

[0075]

参见图2,摩擦头1的下端面的中间位置还设置有四个摩擦凸头15,四个摩擦凸头15中的四个第二弧线15-2为围绕摩擦头1的轴线设置,四个摩擦凸头15设置在同一个圆环上,相邻的两个摩擦凸头15的同一位置点相距90

°

。

[0076]

优选的,摩擦头1的下端面设置有28个摩擦凸头15。

[0077]

优选的,摩擦头1的转速范围为20-2000r/min,前进速度范围为10-200mm/min。

[0078]

优选的,加料装置7可以调节加入料数量,加料速度范围为30-100g/s,有两套加料装置7,所加料种类可以完成梯度材料、复合材料的制备;通过改变加料装置7、加料种类、高压气瓶14和气体加热装置10参数,可进行旋碾增材制造。

[0079]

优选的,本发明使用的粉末原料可以是铝、镁、铜、钛、钢等金属粉末。

[0080]

本装置的使用过程详细描述如下:

[0081]

首先将夹头5与轴承6连接,人工检查装置连接情况,连接正常情况下,打开轴承6旋转按钮,人工检查摩擦头1旋转情况是否正常,旋转正常情况下,打开高压气阀13和阀门12,检查涡流气动力系统的气密性,检查完毕,一切正常情况下,关闭阀门12,关闭高压气阀13,关闭轴承6旋转按钮;接着调整加工设备,安装所需基板,加入沉积粉末原料,接着在加

工设备系统中编程,设定摩擦头1的转速、前进速度和前进路线等相关参数,工作人员通过手动控制移动手柄,在加工过程进行进一步控制,移动摩擦头1到加工的初始位置,获得加工开始位置的粗略坐标,通过工程师判断,程序中输入精确加工起始位置,并根据要求确定终点;调整摩擦头1下端部高度距离基板1-3mm,打开轴承6旋转开关,打开高压气阀13和阀门12,启动气体加热装置5-15min后,启动加料装置7,打开阀门11,接着打开阀门8,同时运行加工设备程序,开始沉积一定厚度材料,运行到终点后停止,关闭阀门8、阀门11和阀门12,接着调整摩擦头1至沉积层上表面-0.2

‑‑

0.5mm,运行加工设备程序,使摩擦头1沿沉积轨迹原路返回,进行旋碾增材,按此依次叠加加工,获得一定厚度的增材体,则涡流气动力旋碾增材制造完毕。

[0082]

更为具体的,上述装置的工作过程为:

[0083]

步骤1,连接夹头5与第一轴承6,打开第一轴承6的旋转按钮,第一轴承6同时带动夹头5和摩擦头1转动。

[0084]

步骤2,打开高压气阀13和第三阀门12,检查涡流气动力系统的气密性,检查完毕,一切正常情况下,关闭第三阀门12,关闭13高压气阀,关闭第一轴承6的旋转按钮;

[0085]

步骤3,利用夹具固定基板,在加料装置7的加料斗中加入沉积粉末原料;

[0086]

步骤4,设定摩擦头1的转速、前进速度和摩擦头1的进给路线;

[0087]

步骤5,调整摩擦头1位置,使其下端部高度距离基板1-3mm;

[0088]

步骤6,打开第一轴承6的旋转开关,打开高压气阀13和第三阀门12,启动气体加热装置10加热第二分支20-2,5-15min后,启动加料装置7,打开第二阀门11,打开第一阀门8;摩擦头1沿着预定方向进行前进,同时,粉末颗粒不断进行沉积;

[0089]

该过程中,打开高压气阀13,启动气体加热装置10后,首先高压气瓶14输出气体,被加热的气体不断输出,与粉末原料混合后通过涡流效应转角管4进入摩擦头1,经涡流效应连接装置3及拉瓦尔喷管2进行沉积。

[0090]

步骤7,待摩擦头沿预定方向行进到终点时,关闭阀门(8)、阀门(11)和阀门(12);

[0091]

步骤8,调整摩擦头位置,使其至沉积层上表面-0.2

‑‑

0.5mm;

[0092]

步骤9,运行加工设备程序,使摩擦头1沿沉积轨迹原路返回,进行旋碾增材;待摩擦头沿预定方向行进到终点时,即制备了具有一定厚度的增材体,如此反复,可进行大尺寸增材体的制备。

[0093]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1