一种解决高铝钢钢包内渣壳的方法

1.本发明涉及钢铁冶炼技术领域,具体而言,涉及一种解决高铝钢钢包内渣壳的方法。

背景技术:

2.高铝钢的炼钢生产过程中使用的钢包,在浇铸完毕以后经常出现顶渣在钢包口结满壳的现象,使得钢包无法进行翻渣操作。遇此类情况,需要将包盖摘下,用钩机破壳、加盖后再进行翻渣操作,整个过程较正常操作延长40分钟左右,从而对钢包周转及生产节奏造成较大影响。

技术实现要素:

3.本发明的目的包括,例如,提供一种解决高铝钢钢包内渣壳的方法,其可以有效降低内渣壳的问题,有利于保证整体生产的稳定性,提高钢包的周转效率。

4.本发明的实施例可以这样实现:

5.本发明实施例提供一种解决高铝钢钢包内渣壳的方法,包括:

6.在所述lf炉出站加入萤石;

7.在rh炉处理开始后,加入化渣剂;

8.在所述rh炉处理过程中,不进行调铝;

9.在所述rh炉处理结束后,加入化渣剂;

10.在所述rh炉处理结束时,加入化渣剂的步骤完成后,立即进行钢包加盖操作,以减小所述钢包内钢水的温降损失;

11.控制所述钢水镇静时间,以减小钢水温降。

12.进一步地,在可选的实施例中,在所述lf炉出站加入萤石的步骤包括:

13.在所述lf炉出站时,根据钢渣厚度,控制加入萤石的量。

14.进一步地,在可选的实施例中,在所述lf炉出站时,根据钢渣厚度,控制加入萤石的量的步骤中,所述钢渣厚度在80mm-150mm之间,所述萤石的量控制在100kg-150kg之间。

15.进一步地,在可选的实施例中,所述rh炉处理开始后,加入化渣剂的步骤包括:

16.在所述rh炉的真空槽浸渍管周边,根据钢渣的流动性,控制加入化渣剂的量。

17.进一步地,在可选的实施例中,在所述rh炉的真空槽浸渍管周边,根据钢渣的流动性,控制加入化渣剂的量的步骤中,所述化渣剂的量控制在30kg-50kg之间。

18.进一步地,在可选的实施例中,在所述rh炉处理结束后,加入化渣剂的步骤包括:

19.在所述rh炉处理结束后,在钢渣面均匀加入化渣剂。

20.进一步地,在可选的实施例中,所述在所述rh炉处理结束后,在钢渣面均匀加入化渣剂的步骤中,加入化渣剂的量控制在100kg-150kg之间。

21.进一步地,在可选的实施例中,在控制所述钢水镇静时间,以减小钢水温降的步骤中,控制钢水的镇静时间在25分钟以内。

22.进一步地,在可选的实施例中,在所述加入化渣剂的步骤中,控制钢渣中的碱度在35以内。

23.进一步地,在可选的实施例中,所述方法还包括:控制lf炉出站铝含量高出判定范围上限0.5%-0.7%。

24.本发明提供的解决高铝钢钢包内渣壳的方法具有以下有益效果:本发明解决高铝钢钢包内渣壳的方法操作方便,通过调整加入各种物料、加入量控制及控制生产节奏,可以有效的解决钢包顶渣结壳问题。该方法有效地解决了在进行高铝钢冶炼过程,钢包在浇铸完毕出现顶渣在钢包口结满壳的问题,通过优化、改进现场的基本操作,可以有效降低内渣壳,从而保证整体生产的稳定性、提高钢包的周转效率,有利于降低工人处理渣壳的劳动强度。

附图说明

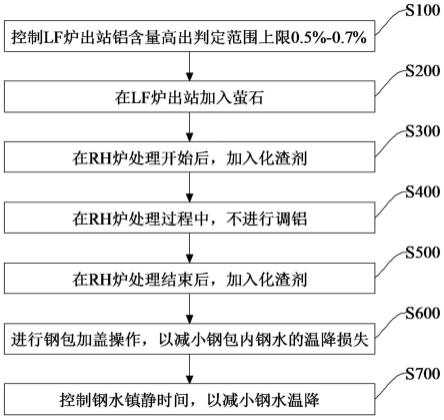

25.图1为本发明具体实施例所述的解决高铝钢钢包内渣壳的方法的流程示意图。

具体实施方式

26.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

27.本实施例提供了一种解决高铝钢钢包内渣壳的方法。高铝钢的炼钢生产过程中使用的钢包,在浇铸完毕以后经常出现顶渣在钢包口结满壳的现象,使得钢包无法进行翻渣操作。遇此类情况,需要将包盖摘下,用钩机破壳、加盖后再进行翻渣操作,从而对钢包周转及生产节奏造成较大影响。

28.为改善高铝钢钢包内渣壳问题,本技术的发明人对高铝钢的炉渣取样分析。在反复处理分析后发现:高铝钢较其他钢种炉渣中al2o3含量较高(达到42%,正常钢种含量为26%-29%),al2o3属高熔点化合物,凝固点在2050℃,精炼结束以后,钢水温度逐渐下降,渣中高熔点化合物al2o3逐渐凝固,在包口形成渣壳,造成后续影响。

29.通过取样对比和查阅相关资料,本技术的发明人进一步发现:炉渣碱度影响着炉渣熔点和粘度,根据炉渣三元相图得出,随着al2o3浓度的增加,炉渣凝固点逐渐提高,发明人认为这是高铝钢钢包结壳的主要原因,但是随着二氧化硅的增加,炉渣碱度降低,其熔点和粘度会随之降低,针对此化学原理,发明人提出在出站时在渣面周边加入化渣剂,同时通过改变渣系,避免了高铝钢炉渣结壳,使其在翻渣操作时顺利翻出,保证生产有序进行。

30.请参阅图1,本发明提供的解决高铝钢钢包内渣壳的方法包括以下步骤。

31.步骤s100:控制lf炉出站铝含量高出判定范围上限0.5%-0.7%。

32.需要说明的是,lf炉指的是钢包精炼炉,lf是ladle furnace的英文简称。lf炉可以减少电弧炉还原时间,最终取消电弧炉的还原期,有利于缩短电弧炉的冶炼周期,提高电弧炉的生产率,同时在一定时间内为连铸提供符合温度、成分及洁净度要求的钢水。

33.步骤s200:在lf炉出站加入萤石。

34.需要指出的是,在步骤s200中,加入萤石的量和速度应当要保证钢渣具有良好的流动性。

35.进一步地,在可选的实施例中,在lf炉出站加入萤石的步骤s200可以包括:在lf炉

出站时,根据钢渣厚度,控制加入萤石的量。

36.更进一步地,在lf炉出站时,根据钢渣厚度,控制加入萤石的量的步骤中,钢渣厚度在80mm-150mm之间,萤石的量控制在100kg-150kg之间。

37.步骤s300:在rh炉处理开始后,加入化渣剂。

38.rh炉指的是真空循环脱气精炼炉,是西德鲁尔钢铁公司(ruhrstahl)和赫拉欧斯(hereaeus)共同设计开发的一种钢液炉外精炼方法,因此名为“rh精炼炉”。rh炉采用钢水在真空槽环流的技术,能够与转炉连铸良好匹配,可以使处理时间短、效率高。

39.同时,还需要指出的是,在步骤s300中,加入化渣剂,应当保证钢渣熔处于熔融状态。进一步地,rh炉处理开始后,加入化渣剂的步骤包括:在rh炉的真空槽浸渍管周边,根据钢渣的流动性,控制加入化渣剂的量。

40.更进一步地,在rh炉的真空槽浸渍管周边,根据钢渣的流动性,控制加入化渣剂的量的步骤中,化渣剂的量控制在30kg-50kg之间。

41.步骤s400:在rh炉处理过程中,不进行调铝操作。也就是说,在本发明实施例中,不进行调铝操作,有利于节省步骤,提高效率。

42.步骤s500:在rh炉处理结束后,加入化渣剂。

43.需要指出的是,在步骤s500中,加入化渣剂,应当保证钢渣熔处于熔融状态。在可选的实施例中,在rh炉处理结束后,加入化渣剂的步骤包括:在rh炉处理结束后,在钢渣面均匀加入化渣剂。进一步地,在rh炉处理结束后,在钢渣面均匀加入化渣剂的步骤中,加入化渣剂的量控制在100kg-150kg之间。

44.进一步地,在加入化渣剂的步骤中,控制钢渣中的碱度在35以内。可以通过加入化渣剂,要降低钢渣中的碱度(al2o3/sio2),确保碱度在35以内。

45.步骤s600:在rh炉处理结束时,加入化渣剂的步骤s500完成后,立即进行钢包加盖操作,以减小钢包内钢水的温降损失;

46.步骤s700:控制钢水镇静时间,以减小钢水温降。

47.进一步地,在控制钢水镇静时间,以减小钢水温降的步骤中,控制钢水的镇静时间在25分钟以内,以减少钢水温降,避免钢渣结壳。

48.需要指出的是,本发明提供一种解决或者缓解高铝钢钢包内渣壳的方法,用以进一步解决rh精炼过程中钢包顶渣结壳的问题。该解决或缓解高铝钢钢包内渣壳的方法,可以包括以下步骤:lf炉出站铝含量控制,lf炉出站加入萤石,rh炉处理开始加入化渣剂,rh炉处理过程不调铝,rh处理结束加入化渣剂,钢包立即加盖操作,控制钢水镇静时间。结合此类钢种的成分控制要求,lf炉出站铝含量按照判定范围上限控制高处0.5%-0.7%。lf炉出站时根据渣子厚度(80mm-150mm),加入萤石100kg-150kg,用以保证钢渣具有良好的流动性。rh炉处理开始后,在rh真空槽浸渍管周边结合钢渣的流动性加入化渣剂30kg-50kg,保证钢渣熔处于熔融状态。rh炉处理过程不进行调铝,减少三氧化二铝氧化物的生成量。rh处理结束以后,在钢渣面均匀加入化渣剂100kg-150kg,以降低钢渣中的碱度(al2o3/sio2),确保碱度在35以内。加入化渣剂后立即进行钢包加盖操作,以减少钢包内钢水的温降损失。控制钢水的镇静时间在25分钟以内,以减少钢水温降,避免钢渣结壳,完成解决高铝钢钢包内渣壳的操作。

49.本发明解决高铝钢钢包内渣壳的方法操作方便,通过调整加入各种物料、加入量

控制及控制生产节奏,可以有效的解决钢包顶渣结壳问题。该方法有效地解决了在进行高铝钢冶炼过程,钢包在浇铸完毕出现顶渣在钢包口结满壳的问题,通过优化、改进现场的基本操作,可以有效降低内渣壳,从而保证整体生产的稳定性、提高钢包的周转效率,有利于降低工人处理渣壳的劳动强度。

50.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1