用于夏比冲击试验的试样U型缺口的加工方法与流程

用于夏比冲击试验的试样u型缺口的加工方法

技术领域

1.本发明属于金属材料加工技术领域,具体涉及用于夏比冲击试验的试样u型缺口的加工方法。

背景技术:

2.冲击试验是用以测定金属材料韧性的实验,冲击试验原理为制备具有一定形状和尺寸缺口的试样,并在试验机上将其沿缺口冲断,根据吸收功值测定材料韧性。冲击试样多为方形或圆柱形,外表面较容易加工,缺口处的尺寸、公差较小,使用影像仪进行尺寸检验,加工缺口时,缺口尺寸的变化会直接影响测试结果,如果缺口加工得比较锋利或者更深,缺口底部的正应力与剪切应力会增加,试样更容易发生脆断,因此,缺口的加工难度较大。

3.常见的冲击试验的试样缺口形状为u型,其深度及宽度尺寸最大仅为2mm,缺口底部所在直线应与试样轴线垂直,根部r通常为r1mm,表面质量要求高,粗糙度在ra0.25~ra0.8之间。目前效率较高的加工方式为采用磨床加工夏比u型缺口,用修砂石将7mm厚度的砂轮修磨至约2mm,再借助r规修磨砂轮最大外圆处,目测合格后用手工锯条试加工,根据投影仪的检测结果微调,因r1尺寸较小,此加工方式受人为因素影响较大,不同操作者的手感不一致,试样缺口处尺寸一旦成型则无法返修,且操作者手部距离砂轮太近,存在较大的安全隐患。

技术实现要素:

4.本发明的目的是提供用于夏比冲击试验的试样u型缺口的加工方法,解决了现有技术中冲击试验的加工夏比u型缺口的加工精度不高,质量受人为因素影响较大的问题。

5.本发明采用的技术方案是,用于夏比冲击试验的试样u型缺口的加工方法,按照以下步骤实施:

6.步骤1、分别加工若干y轴挡板和x轴挡板;

7.步骤2、在平面磨床工作台的x轴方向边缘位置加工凹台,x轴挡板放入凹台,y轴挡板与x轴垂直贴紧垂直,实现试样的x、y轴的快速找正;

8.步骤3、平面磨床工作台上加装光栅尺,对试样加工出u型缺口。

9.本发明的特征还在于,

10.步骤1加工时,砂轮左右进给方向为x轴,砂轮前后进给方向为y轴;y轴挡板和x轴挡板均采用中走丝线切割加工后磨削,保证相邻面的夹角90

±

0.5

°

。

11.步骤2具体步骤为:修整砂轮,将平面磨床工作台靠近手轮一侧边缘磨削成宽度25mm、深度为2mm、长度为300mm的凹台,x轴挡板放入凹台并与2mm边贴平,y轴挡板与x轴挡板垂直方向贴平构成直角,试样的轴向贴平y轴挡板。

12.步骤3的具体过程为:

13.步骤3.1、平面磨床工作台上加装y、z轴光栅尺,x轴无需加装;将试样放入y轴挡板与x轴挡板构成的直角内,试样四周均用其它挡板固定,进行缺口位置控制;

14.步骤3.2、加工余量控制;

15.步骤3.3、控制缺口r尺寸以及缺口深度尺寸。

16.缺口位置控制具体过程为:用修砂石将砂轮厚度修整至2mm,砂轮靠近平面磨床工作台外缘,砂轮贴紧试样端面,光栅尺归零,根据光栅尺数显值移动到28.5mm后开始加工,此时的尺寸包含砂轮厚度的一半,即1mm,保证试样位置尺寸27.5mm。

17.加工余量控制具体过程为:砂轮在距离端面27.5mm位置加工完成后,预留0.5mm缺口深度加工余量,即缺口根部厚度为8.5mm,此时y轴光栅尺归零,修砂器放置在平面磨床工作台右侧,确保使用时避开试样、挡板等障碍物,侧面与x轴挡板贴平;将砂轮移至修砂器与x轴挡板贴平找正,通过修砂器自带的放大镜,保证修砂器金刚石的旋转角度与砂轮片垂直,观察金刚笔与砂轮两侧的触碰点,确保修砂器尖部在砂轮中心后修磨缺口r。

18.步骤3.3具体过程:结合y轴光栅尺数显值,将砂轮3向原点移动,直至光栅尺显示数值为“0”,砂轮移至零位,回到缺口位置,精磨缺口深度及r,加工至y轴挡板有细小火花时停止;修磨缺口至深度“8”,完成加工。

19.步骤1中y轴挡板和x轴挡板长度均为60~100mm,厚度均为8

±

0.03mm、宽度为25~40mm,表面粗糙度ra不大于0.8μm。

20.本发明的有益效果是:本发明用于夏比冲击试验的试样u型缺口的加工方法,保证缺口加工的位置、垂直度、深度、根部r的加工效率和准确性,采用普通平面磨床操作即可,加工成本低,通过制作工装、更换加工设备、提升设备能力的方式减少人为因素的影响,保障缺口加工质量。

附图说明

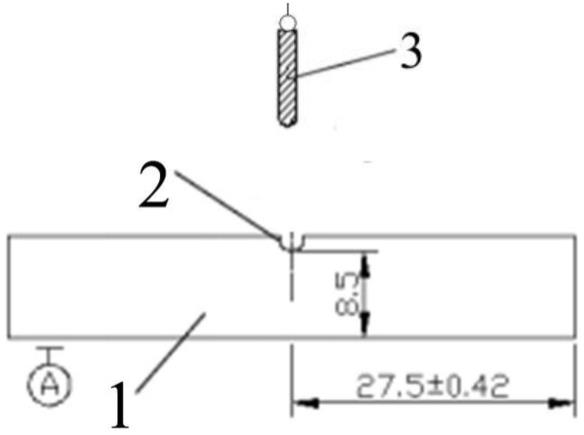

21.图1是本发明的缺口位置控制图;

22.图2是本发明的加工余量示意图;

23.图3是本发明的金刚石旋转结构示意图;

24.图4是本发明的修砂后精磨图;

25.图5(a)是实施例中使用手动修磨砂轮加工缺口效果图;

26.图5(b)是实施例中使用本发明的修磨砂轮加工效果图。

27.图中,1.试样,2.u型缺口,3.砂轮,4.金刚笔。

具体实施方式

28.下面结合具体实施方式对本发明进行详细说明。

29.本发明用于夏比冲击试验的试样u型缺口的加工方法,具体按照以下步骤实施:

30.步骤1、分别加工若干y轴挡板和x轴挡板;

31.步骤1加工时,砂轮3左右进给方向为x轴,砂轮3前后进给方向为y轴;y轴挡板和x轴挡板均采用中走丝线切割加工后磨削,保证相邻面的夹角90

±

0.5

°

,y轴挡板和x轴挡板长度均为60~100mm,厚度均为8

±

0.03mm、宽度为25~40mm,表面粗糙度ra不大于0.8μm。

32.步骤2、在平面磨床工作台的x轴方向边缘位置加工凹台,x轴挡板放入凹台,y轴挡板与x轴挡板垂直,实现试样1的x、y轴的快速找正;

33.步骤2具体步骤为:修整砂轮3,将平面磨床工作台靠近手轮一侧边缘磨削成宽度

25mm、深度为2mm、长度为300mm的凹台,x轴挡板放入凹台并与2mm边贴平,y轴挡板与x轴挡板垂直方向贴平构成直角,试样1的轴向贴平y轴挡板。

34.步骤3、平面磨床工作台上加装光栅尺,对试样1加工出u型缺口2;

35.步骤3.1、平面磨床工作台上加装y、z轴光栅尺,x轴无需加装;将试样1放入y轴挡板与x轴挡板构成的直角内,试样1四周均用其它挡板固定,进行缺口位置控制;

36.缺口位置控制具体过程为:用修砂石将砂轮3厚度修整至2mm,砂轮3靠近平面磨床工作台外缘,砂轮3贴紧试样1端面,光栅尺归零,根据光栅尺数显值移动到28.5mm后开始加工,此时的尺寸包含砂轮3厚度的一半,即1mm,保证试样位置尺寸27.5mm。

37.增加光栅尺加以控制,有效减少划线带来的误差,实时跟踪砂轮主轴的移动距离,同时控制缺口深度、解决砂轮移动后的复位问题;如图1所示,砂轮3触碰试样1的端面时归零,移动28.5mm至中心。

38.步骤3.2、加工余量控制

39.加工余量控制具体过程为:如图2所示,砂轮3在距离端面27.5mm位置加工完成后,预留0.5mm缺口深度加工余量,即缺口根部厚度为8.5mm,此时y轴光栅尺归零,修砂器放置在平面磨床工作台右侧,确保使用时避开试样、挡板等障碍物,侧面与x轴挡板贴平;将砂轮3移至修砂器与x轴挡板贴平找正,通过修砂器自带的放大镜,保证修砂器金刚石4的旋转角度与砂轮片3垂直,如图3所示,观察金刚笔4与砂轮3两侧的触碰点,确保修砂器尖部在砂轮中心后修磨r;

40.步骤3.3、控制缺口r尺寸以及缺口深度尺寸

41.步骤3.3具体过程:结合y轴光栅尺数显值,将砂轮3向原点移动,直至光栅尺显示数值为“0”,砂轮移至零位,回到缺口位置,精磨缺口深度及r,加工至y轴挡板有细小火花时停止;修磨缺口至深度“8”,完成加工。

42.本发明将修砂器配合光栅尺的使用,确保砂轮修复r后准确回归零位,否则粗磨及精磨r的位置不能完全吻合,容易导致精磨后r根部出现台阶,同时缺口宽度超差。

43.实施例

44.试样1参照标准gb/t229、hb5144、hb5278、astme23等,本实施例中试样1为gb/t229中的u型冲击方形试样。光栅尺采用“信和”牌,规格300mm,精度1μm;修砂器采用“精展”,型号kt50。在u型缺口修磨过程中,1片砂轮完成300件冲击试样的缺口加工。

45.夏比u型缺口不同加工方式进行对比,现有的加工u型冲击的设备采用普通平面磨床,试样尺寸27.5mm通过划线标记后对照相应位置磨削完成,手修缺口如图5(a)所示,划线尺寸不够准确,宽度差,r形状不规则,手动修磨砂轮r尺寸不稳定且存在较大的安全隐患,平面磨床的工作台面只有在最边缘才可定位,但边缘往往存在毛刺,利用直角尺定位时存在较大的定位误差,导致试样轴线难以保证与砂轮行走方向及修砂器垂直。

46.本实施工作台上加工x轴方向的凹台,自制x、y轴挡板,其中x轴挡板与凹台紧密贴合,y轴挡板短边与x轴挡板长边紧密贴合,形成较为标准的90

°

直角,试样放入直角内即可实现试样的快速找正,保证关键尺寸90

±2°

。增加光栅尺,实时监控砂轮的y、z方向的移动,砂轮修磨前y轴可自由移动,轻松复位,粗精磨前后完全吻合,不出现台阶,如图5(b)所示。z轴光栅尺可控制试样厚度方向的尺寸变化,解决关键尺寸27.5、加工余量0.5mm问题、缺口深度8

±

0.09mm,如图4所示。带放大镜的修砂器修磨r,修砂器边缘贴紧x轴挡板,实现快速

找正x轴,方能保证修出尺寸标准、形状规则的u型缺口r。

47.本发明用于夏比冲击试验的试样u型缺口的加工方法,主要针对航空企业中的设备老化现象较为普遍,现有u型缺口普通加工方式中,人为因素影响缺口尺寸、形状或表面状态,导致测试结果不真实的问题,采购高精度设备周期过长、成本较高,本发明通过制作工装、加装光栅尺,即可在普通设备上完成标准试样加工要求,对于缺口关键尺寸,如缺口r、缺口位置、缺口深度、缺口角度加工精度高。本发明不仅提高了缺口加工的工作效率,还避免了人为因素带来的缺口磨削、对刀误差,u冲缺口的加工成型精度高,可广泛推广运用,减少试样加工人为因素对冲击试验过程的影响,节约原料和成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1