一种抛光液、磷化铟抛光装置及方法

1.本发明属于抛光技术领域,更具体地,涉及一种抛光液、磷化铟抛光装置及方法。

背景技术:

2.磷化铟(inp)是重要的

ⅲ‑ⅴ

族化合物半导体材料之一,是继si、gaas之后的新一代电子功能材料。磷化铟具有很多优点:直接跃迁型能带结构,具有高的电光转换效率;工作温度高(400-450℃);具有强的抗辐射能力;作为太阳能电池材料的转换效率高等。磷化铟电子迁移率非常高,作为高频的inp基器件在几十ghz的频率范围有很大的应用前景。磷化铟的带宽为1.4ev以及其具有高抗辐射的性能,可以制成高转换效率的太阳能电池并应用在卫星等领域。随80年代hemt技术和应用的迅速发展以及光纤通信事业的大发展,光电器件的走红,太阳能电池的大量需求,极大地推动了与这些技术密切相关的inp材料的研究和发展。

3.随着半导体技术的不断发展,半导体元件结构不断减小,因此如何在半导体晶片制造过程中提供全局平坦化的抛光打磨技术,是一个重要的课题。目前大多采用化学机械抛光的方法对半导体晶片进行打磨,在化学机械抛光方法中,通常需要加入抛光液以对半导体器件的抛光面进行氧化,然后再通过机械材料去除这一氧化层,即在抛光过程中连续发生氧化反应以削弱半导体器件表面硬度,形成软化的表面层,再通过磨料的机械作用去除氧化层,得到要求的抛光表面。

4.现有技术中,一般需要将抛光液调制为酸性或者碱性,而对于磷化铟而言,其在酸性条件下会生成磷化氢有毒气体,而若采用次氯酸钠等碱性氧化剂,则在抛光过程中也会生成氯气有毒气体,严重危害工作人员的安全。

技术实现要素:

5.本发明为克服上述现有技术中的至少一个缺陷,提供一种抛光液、磷化铟抛光装置及方法,能够避免在抛光过程中产生有毒气体,从而实现高效、绿色的半导体器件抛光。

6.为解决上述技术问题,本发明采用的技术方案是:

7.提供一种抛光液,用于磷化铟的抛光,包括基液以及混合于基液中的金属粉末、磨料;金属粉末与磨料的质量比为1:2~1:4,金属粉末的金属性强于铟。

8.本方案中的金属粉末金属性强于铟,因此当抛光液与磷化铟接触时,两者发生金属接触腐蚀反应,金属粉末将磷化铟的表面氧化形成硬度低于磷化铟的氧化层,从而可以使得后续的磨料可以较为容易地将此氧化层去除;由于抛光液中不含有酸性或者碱性物质,因此应用此抛光液对磷化铟进行抛光时不会产生有毒气体,且不会对抛光设备造成腐蚀损坏,可实现绿色高效的磷化铟抛光。

9.优选地,还包括用于促进金属间电子转移效率的辅助剂,辅助剂与金属粉末的质量比为1:1~1:3。

10.优选地,上述的辅助剂包括空穴捕捉剂及电解质,空穴捕捉剂与电解质的质量比

为1:1~1:3。

11.本技术方案还提供一种磷化铟抛光装置,包括机架以及均设置于机架上的抛光盘、工件夹持组件、抛光液供给组件、第一驱动装置、驱动组件,第一驱动装置与抛光盘相连并驱动抛光盘与工件夹持组件相对转动,驱动组件与工件夹持组件相连并驱动工件夹持组件相对于抛光盘运动,抛光液供给组件盛装有上述的抛光液,抛光液供给组件设置有向抛光盘的抛光面输送抛光液的输送管,工件夹持组件一端与机架相连,另一端靠近抛光盘的工作面且与工作面之间具有间隙。

12.本方案通过抛光液供给组件将抛光液输送到抛光盘上,第一驱动装置带动抛光盘转动,驱动组件带动工件夹持组件相对于抛光盘运动,从而使得工件夹持装置上的工件与抛光盘及抛光盘上的抛光液接触,工件与抛光液接触过程中发生金属接触腐蚀反应,工件表面被氧化成硬度更低的氧化层,氧化层在抛光盘与工件相对运动的过程中被摩擦去除,这样金属接触腐蚀反应和摩擦过程不断交替进行,实现对工件的抛光打磨;由于抛光液与工件发生的是金属接触腐蚀反应,其不会生成有毒气体,因此,可对磷化铟实现高效绿色的抛光。

13.优选地,上述的抛光液供给组件包括蠕动泵、盛放有抛光液的容器,输送管经蠕动泵与容器相连通。

14.优选地,上述的抛光液供给装置还包括搅拌装置,搅拌装置与容器相连并对容器内的抛光液进行搅拌。

15.优选地,上述的机架为设置有空腔的箱体结构,抛光盘、工件夹持组件、抛光液供给组件、第一驱动装置均设置于空腔中;还包括连通空腔与外部环境的尾气处理系统。

16.本技术方案中还提供一种磷化铟的抛光方法,包括以下步骤:

17.s1:配制上述的抛光液,并放置于抛光液供给组件中;

18.s2:将工件安装于工件夹持组件上,且工件的待抛光面靠近抛光盘的工作面;

19.s3:抛光液供给组件将抛光液输送至抛光盘的工作面;

20.s4:驱动组件带动工件夹持组件运动至工件与抛光盘抵接,抛光盘上的抛光液与工件表面发生金属接触腐蚀反应,在工件表面形成氧化层;

21.s5:第一驱动装置带动抛光盘转动,将工件表面的氧化层去除,得到抛光后的工件。

22.本方案中通过抛光液中的金属粉末与工件发生金属接触腐蚀反应,将工件表面氧化成硬度更低的氧化层,随后通过转动抛光盘,抛光液中的磨料与工件表面发生摩擦,将工件表面的氧化层去除,当工件表面的氧化层脱落后,金属粉末再次与工件表面接触,将工件表面氧化,虽然氧化层再被去除,此过程随着工件与抛光盘的相对转动不断重复,从而实现对工件的抛光打磨;由于本方案中发生的是金属腐蚀反应,不会生成磷化氢等有毒气体,因此这样的抛光更为绿色、高效、安全。

23.优选地,上述的步骤s4中工件与抛光盘抵接的压力为0.01~1mpa。

24.优选地,上述的步骤s5中抛光盘转动的转速为5rpm~150rpm。

25.与现有技术相比,有益效果是:

26.本发明中一方面通过金属接触腐蚀反应将磷化铟表面氧化,从而降低磷化铟表面的硬度,其避免了使用酸性物质或碱性物质生成有毒气体危害工作人员安全或污染环境,

同时还避免了抛光液对抛光装置的腐蚀;另一方面,本发明中设置的尾气处理系统,可以进一步净化抛光过程中产生的各种气体,进一步减小抛光过程对环境产生污染的概率,实现绿色高效以及高效的磷化铟抛光。

附图说明

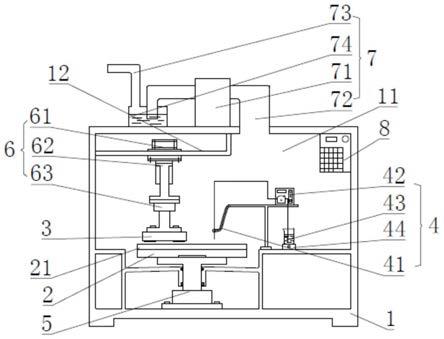

27.图1是本发明实施例4磷化铟抛光装置的整体结构示意图;

28.图2是本发明实施例4磷化铟抛光装置的驱动组件与滑轨、工件夹持组件连接示意图;

29.图3是本发明实施例4磷化铟抛光装置的电路连接示意框图;

30.图4是本发明实施例5磷化铟抛光方法的流程示意框图;

31.图5是本发明实施例5磷化铟抛光方法的接触腐蚀反应扫面电镜图。

具体实施方式

32.附图仅用于示例性说明,不能理解为对本发明的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。附图中描述位置关系仅用于示例性说明,不能理解为对本发明的限制。

33.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”“长”“短”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

34.下面通过具体实施例,并结合附图,对本发明的技术方案作进一步的具体描述:

35.实施例1:

36.一种抛光液的实施例,其可用于磷化铟器件的抛光,包括基液以及混合于基液中的金属粉末、磨料;金属粉末与磨料的质量比为1:2,金属粉末的金属性强于铟。

37.本实施例中的金属粉末优选为铝粉,当然,采用铝粉只是一种参考的实施方式,具体实施过程中金属粉末还可以选择铂、钴、铝、铁等金属性强于铟的材料,这里不作限定。

38.其中,金属粉末的粒径范围为0.01μm~10μm,优选为1μm。金属粉末的粒径较小,这样金属粉末与基液混合后,金属粉末近似于流体,具有一定的流动性,但同时具有金属特性,这样当抛光液与工件接触时,抛光液中的金属粉末与工件发生金属接触腐蚀反应,却不会因压力、摩擦力过大对工件表面造成过大损坏。

39.具体地,铝粉与磷化铟表面的反应过程为:电子从磷化铟转移到铝粉表面,磷化铟表面电子数量减少,积聚大量空穴,磷化铟在空穴的氧化作用下氧化,表面出现明显的氧化裂纹,具体反应公式为:

40.inp+h

+

→

in

2+

+p

5+

,

41.即产生的氧化层主要成分为in2o3、p2o5;其中h

+

为空穴。另外,铝粉跟抛光液中的氧气反应消耗表面积聚的电子。需要说明的是,当采用其他材质的金属粉末时,则会生成其他

类型的氧化物,这里不再一一详述。

42.另外,本实施例中的基液为去离子水、硅油、矿物油等溶剂中的一种或多种,磨料可采用金刚石,粒径为0.01μm~10μm,优选为1μm,这里均不作限定。去离子水或硅油、矿物油不会与金属发生相应的化学反应,其仅作为金属粉末与磨料的混合的载体;金刚石的硬度较大,采用较小粒径的金刚石,这样金刚石混合于基液中时,可近似看为流体,抛光时工件与磨料之间主要发生摩擦作用,不会因为抛光压力造成磨料对工件表面造成不必要的损坏。

43.为了方便抛光液中的金属粉末与工件发生电子交换,提高两者之间的电子转移效率,本实施例还包括辅助剂,辅助剂与金属粉末的质量比为1:1,当然,辅助剂与金属粉末、磨料的质量比仅为参考的实施方式,不能理解为对本方案的限定,只要质量比在1:1~1:3的范围内即可;具体地,本实施例中的辅助剂包括空穴捕捉剂及电解质,空穴捕捉剂与电解质的质量比为1:1。

44.实施例2:

45.本实施例与实施例1的区别仅在于,本实施例中的金属粉末与磨料的质量比为1:3,辅助剂与金属粉末的质量比为1:2;空穴捕捉剂与电解质的质量比为1:2。

46.实施例3:

47.本实施例与实施例1或实施例2的区别仅在于,本实施例中的金属粉末与磨料的质量比为1:4,辅助剂与金属粉末的质量比为1:3;空穴捕捉剂与电解质的质量比为1:3。

48.实施例4:

49.如图1至图3所示为一种磷化铟抛光装置的实施例,包括机架1以及均设置于机架1上的抛光盘2、工件夹持组件3、抛光液供给组件4、第一驱动装置5、驱动组件6,第一驱动装置5与抛光盘2相连并驱动抛光盘2与工件夹持组件3相对转动,驱动组件6与工件夹持组件3相连并驱动工件夹持组件3相对于抛光盘2运动,抛光液供给组件4盛装有实施例1中的抛光液,抛光液供给组件4设置有向抛光盘2的抛光面输送抛光液的输送管41,工件夹持组件3一端与机架1相连,另一端靠近抛光盘2的工作面且与工作面之间具有间隙。

50.其中,抛光盘2上固定设置有抛光垫21,将抛光液输送至抛光垫21上,抛光垫21的存在可以对工件进行较好的保护,避免工件下压与抛光盘2直接接触而造成过多损坏。

51.本实施例中的驱动组件6包括第二驱动装置61、第三驱动装置62以及第四驱动装置63,第二驱动装置61包括直线电机611以及滑块612,直线电机611固定安装于机架1上,机架1设置有水平的滑轨12,滑块612与滑轨12滑动连接,直线电机611与滑块612相连并带动滑块612在滑轨12上滑动;第三驱动装置62为气缸,气缸的底座固定安装于滑块612的底部,气缸的伸缩臂固定设置有法兰盘621,第四驱动装置63为驱动电机,驱动电机安装于法兰盘621上,驱动电机的输出轴与工件夹持组件3固定连接。这样第二驱动装置61可带动整个驱动组件6在机架1上沿着滑轨12水平运动,从而改变工件在抛光盘2上的位置;另外通过气缸的伸缩臂运动,带动法兰盘621的上第四驱动装置63上下运动,改变工件与抛光盘2之间的距离,从而使得工件抵接与抛光盘2上与抛光液进行作用,同时还能控制抛光压力;第四驱动装置63用于带动工件的转动,进而使得工件与抛光液中的磨料发生摩擦,去除工件表面的氧化层。

52.本实施例中的抛光液供给组件4包括蠕动泵42、盛放有实施例1中的抛光液的容器

43,输送管41经蠕动泵42与容器43相连通。蠕动泵42安装于机架1上,通过蠕动泵42将容器43中的抛光液泵至抛光盘2表面,也较为方便控制。

53.为了避免抛光液中的金属粉末及磨料发生沉淀,造成抛光液的不均匀而影响抛光效果,本实施例中的抛光液供给装置还包括搅拌装置44,搅拌装置44与容器43相连并对容器43内的抛光液进行搅拌,使得抛光液始终保持均匀的状态,保证抛光的效果。可选地,搅拌装置44可采用磁力搅拌器。

54.本实施例中的机架1为设置有空腔11的箱体结构,抛光盘2、工件夹持组件3、抛光液供给组件4、第一驱动装置5均设置于空腔11中;还包括连通空腔11与外部环境的尾气处理系统7。其中,尾气处理系统7包括抽风机71、第一气管72、第二气管73以及盛装有硫酸铜溶液的过滤器74,第一气管72一端与空腔11连通,另一端插入硫酸铜溶液中;抽风机71位于过滤装置与空腔11之间且与第一气管72连通,用于将空腔11中的气体送入过滤装置中;第二气管73连通过滤器74与外部环境;抛光过程中通过抽风机71将空腔11内的气体送入过滤器74中经硫酸铜溶液过滤,然后再排放到大气环境中,避免抛光过程中产生的尾气对大气环境造成污染,提高作业安全性,实现了绿色安全的磷化铟抛光。当然,本实施例中采用硫酸铜溶液对尾气进行过滤仅为参考的实施方式,不能理解为对本方案的限定,具体实施过程中,还可以根据需要采用其他类型的溶液或尾气处理装置对空腔11内的空气进行处理。

55.本实施例中还可以在机架1外部设置控制装置8,控制装置8与第一驱动装置5、第二驱动装置61、第三驱动装置62、第四驱动装置63、蠕动泵42、搅拌装置44、抽风机71均电连接,用于控制系统的运行并显示相应的状态信息,以实现抛光的自动化,以及便于操作人员更好的掌握抛光过程。当然,控制装置8为本领域技术人员熟知的内容,这里不再详述。

56.实施例5:

57.如图4、图5所示为应用实施例4中磷化铟抛光装置的磷化铟抛光方法的实施例,包括以下步骤:

58.s1:配制实施例1中的抛光液,并放置于抛光液供给组件4中;

59.s2:将工件安装于工件夹持组件3上,且工件的待抛光面靠近抛光盘2的工作面;

60.s3:抛光液供给组件4将抛光液输送至抛光盘2的工作面;

61.s4:驱动组件6带动工件夹持组件3运动至工件与抛光盘2抵接,抛光盘2上的抛光液与工件表面发生金属接触腐蚀反应,在工件表面形成氧化层(参见图5);

62.s5:第一驱动装置5带动抛光盘2转动,将工件表面的氧化层去除,得到抛光后的工件。

63.本方案中通过抛光液中的金属粉末与工件发生金属接触腐蚀反应,将工件表面氧化成硬度更低的氧化层,随后通过转动抛光盘2,抛光液中的磨料与工件表面发生摩擦,将工件表面的氧化层去除,当工件表面的氧化层脱落后,金属粉末再次与工件表面接触,将工件表面氧化,虽然氧化层再被去除,此过程随着工件与抛光盘2的相对转动不断重复,从而实现对工件的抛光打磨;由于本方案中发生的是金属腐蚀反应,不会生成磷化氢等有毒气体,因此这样的抛光更为绿色、高效、安全。

64.为了保证磨料能将工件表面的氧化层去除,提高抛光效率,同时避免对工件造成过多的损耗,导致工件表面质量降低甚至破裂,本实施例中的步骤s4中工件与抛光盘2抵接的压力(即抛光压力)为0.01~1mpa,优选为0.05mpa。本实施例中的步骤s5中抛光盘2转动

的转速为5rpm~150rpm,优选为20rpm。若抛光压力及转速过低,则容易造成磷化铟表面氧化层去除效率低,抛光效率低,若压力及转速过高,则会造成磷化铟表面氧化层生成的速率小于去除效率,造成磷化铟损耗过多。

65.本发明是参照本技术实施例的方法、设备(系统)、和计算机程序产品的流程图或方框图来描述的,应理解可由计算机程序指令实现流程图或方框图中的每一流程或方框、以及流程图或方框图中的流程或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

66.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

67.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1