用于发动机气阀机构应用的高性能基于铁的合金、其制备方法及其用途与流程

用于发动机气阀机构应用的高性能基于铁的合金、其制备方法及其用途

本技术是申请号为201810941526.8、申请日为2018年8月17日、发明名称为“用于发动机气阀机构应用的高性能基于铁的合金、其制备方法及其用途”的申请的分案申请。

技术领域

1.本发明涉及基于铁的合金,尤其涉及具有高淬透性(hardenability)的耐腐蚀和耐磨的基于铁的合金,其可用在例如阀座嵌件中。

背景技术:

2.柴油发动机的更限制性的废气排放法促使发动机设计的变化,包括对高压电子燃油喷射系统的需求。相比于以前的设计,根据新设计构造的发动机使用更高的燃烧压力、更高的工作温度并且较少的润滑。新设计的组件,包括阀座嵌件(vsi),经受显著更高的磨损率。例如,排气和进气阀座嵌件和阀门必须能够承受高数量的阀冲击事件和燃烧事件,而磨损最小(例如,磨粒磨损、粘着磨损和腐蚀磨损)。这推动了选择向提供相对于传统上由柴油工业使用的阀座嵌件材料具有改进的耐磨性的材料的转变。

3.柴油发动机发展的另一个新兴趋势是使用废气再循环(egr)。在egr技术中,部分废气再回到进入气流中,以减少废气排放物中的氧化氮(no

x

)含量。在柴油发动机中使用egr可以改变发动机燃烧特性并因此改变阀/vsi工作环境。因此,需要具有合适的冶金和机械性能的低成本排气阀座嵌件,来用于使用egr的柴油发动机。

4.此外,由于废气含有可潜在地形成酸的氮、硫、氯和其他元素的化合物,所以对于使用egr的柴油发动机,对用于进气和排气阀座嵌件应用的合金的改进的耐腐蚀性的需求增加。酸可以腐蚀阀座嵌件(valve seat insert)和阀门,导致发动机过早失效。

5.需要一种用于阀座嵌件的改进的基于铁的合金,其具有足够的硬度,以及适用于例如进气和排气阀座嵌件应用的耐腐蚀性和耐磨性。

技术实现要素:

6.在多个实施方式中,本发明提供了基于铁的合金,其含有:以重量%计,约1%至约2%的碳;约0.1%至约1%的锰;约0.1%至约2.5%的硅;约11%至约19%的铬;高达约8%的镍;约0.8%至约5%的钒;约11%至约19%的钼;高达约0.5%左右的钨;约1%至约4%的铌;高达约5.5%的钴;高达约0.5%的硼;高达约0.5%的氮;高达约1.5%的铜;高达约0.3%的硫;高达约0.3%的磷;总含量高达约5%的钽、钛、铪和锆;约50%至约70%的铁;以及附带的杂质。

7.在多个实施方式中,本发明提供了基于铁的合金,其含有:以重量%计,约1.1%至约1.8%的碳;约0.2%至约0.8%的锰;约0.5%至约1.5%的硅;约11.5%至约18.5%的铬;约1%至约2.5%的镍;约1%至约4.5%的钒;约11.5%至约18.5%的钼;高达约0.15%的钨;约1.25%到约3.5%的铌;高达约0.25%的钴;约0.05%至约0.4%的硼;约0.005%至约

0.3%的氮;高达约0.5%的铜;高达约0.3%的硫;高达约0.3%的磷;总含量高达约5%的钽、钛、铪和锆;约50%至约70%的铁;以及附带的杂质;其中所述合金具有完全铁素体铸态微观结构(fully ferritic as-cast microstructure)。

8.在进一步的多个实施方式中,本发明还提供了一种用在内燃发动机中的阀座嵌件。在多个实施方式中,所述阀座嵌件由基于铁的合金制成,所述基于铁的合金含有:以重量%计,约1%至约2%的碳;约0.1%至约1%的锰;约0.1%至约2.5%的硅;约11%至约19%的铬;高达约8%的镍;约0.8%至约5%的钒;约11%至约19%的钼;高达约0.5%的钨;约1%至约4%的铌;高达约5.5%的钴;高达约0.5%的硼;高达约0.5%的氮;高达约1.5%的铜;高达约0.3%的硫;高达约0.3%的磷;钽、钛、铪和锆中的一种或多种,其总含量高达约5%;约50%至约70%的铁;以及附带的杂质。

9.在一实施方式中,所述合金含有:以重量%计,约1%至约2%的碳;约0.1%至约1%的锰;约0.1%至约2.5%的硅;约11%至约19%的铬;高达约8%的镍;约0.8%至约5%的钒;约11%至约19%的钼;高达约0.5%的钨;约1%至约4%的铌;高达约5.5%的钴;高达约0.5%的硼;高达约0.5%的氮;高达约1.5%的铜;高达约0.3%的硫;高达约0.3%的磷;钽、钛、铪和锆中的一种或多种,其总含量高达约5%;约50%至约70%的铁;以及附带的杂质,其中,铬/钼比率为约0.5至约1.5。

10.在下文提供本发明的进一步实施方式。

11.1)本发明提供一种基于铁的合金,其包含以重量%计的:约1%至约2%的碳;约0.1%至约1%的锰;约0.1%至约2.5%的硅;约11%至约19%的铬;高达约8%的镍;约0.8%至约5%的钒;约11%至约19%的钼;高达约0.5%的钨;约1%至约4%的铌;高达约5.5%的钴;高达约0.5%的硼;高达约0.5%的氮;高达约1.5%的铜;高达约0.3%的硫;高达约0.3%的磷;总含量高达约5%的钽、钛、铪和锆;约50%至约70%的铁;以及附带的杂质。

12.2)进一步的实施方式涉及如实施方式1)所述的合金,其中所述合金包括:约1.1%至约1.8%的碳;约0.2%至约0.8%的锰;约0.5%至约1.5%的硅;约11.5%至约18.5%的铬;约1%至约3%的镍;约1%至约4.5%的钒;约11.5%至约18.5%的钼;高达约0.5%的钨;约1.25%到约3.5%的铌;高达约3%的钴;约0.05%至约0.3%的硼;约0.005%至约0.5%的氮;高达约0.5%的铜;高达约0.3%的硫;高达约0.3%的磷;总含量高达约5%的钽、钛、铪和锆;约50%至约70%的铁;以及附带的杂质。

13.3)进一步的实施方式涉及如实施方式1)所述的合金,其包括:约1.4%至约1.6%的碳;约0.2%至约0.8%的锰;约0.5%至约1.5%的硅;约13%至约19%的铬;约1%至约3%的镍;约1%至约4.5%的钒;约13%至约19%的钼;高达约0.5%的钨;约1.5%至约2.5%的铌;高达约3%的钴;约0.05%至约0.3%的硼;约0.005%至约0.3%的氮;高达约0.5%的铜;高达约0.3%的硫;高达约0.3%的磷;总含量高达约0.3%的钽、钛、铪和锆;约50%至约70%的铁;以及附带的杂质。

14.4)进一步的实施方式涉及如实施方式1)所述的合金,其包括:约1%至约2%的碳;约0.1%至约1%的锰;约0.1%至约2.5%的硅;约11%至约19%的铬;高达约8%的镍;约0.8%至约5%的钒;约11%至19%的钼;高达约0.5%的钨;约1%至约4%的铌;高达约

5.5%的钴;高达约0.5%的硼;高达约0.5%的氮;高达约1.5%的铜;高达约0.3%的硫;高达约0.3%的磷;总含量高达约5%的钽、钛、铪和锆;约50%至约70%的铁;以及附带的杂质,其中所述合金包含的铬/钼比率为约0.5至约1.5,以及铬加钼的总含量为约22wt%至约38wt%。

15.5)进一步的实施方式涉及如实施方式4)所述的合金,其中所述铬/钼比率为约0.9至约1.1。

16.6)进一步的实施方式涉及如实施方式1)所述的合金,其中所述合金具有铸态全铁素体基体微结构。

17.7)进一步的实施方式涉及如实施方式1)所述的合金,其中所述合金含有约53wt%至约66wt%的铁。

18.8)进一步的实施方式涉及如实施方式1)所述的合金,其中所述合金处于硬化和回火状态并且具有至少约55hrc的硬度。

19.9)进一步的实施方式涉及如实施方式1)所述的合金,其中所述合金在约1000

°

f的温度下具有至少350的显微硬度(hv10)。

20.10)进一步的实施方式涉及如实施方式1)所述的合金,其中所述合金主要由以下组成:以重量%计的,约1.4%至约1.6%的碳;约0.2%至约0.4%的锰;约0.5%至约1%的硅;约13%至约19%的铬;约1%至约2.3%的镍;约1%至约4.5%的钒;约13%至约19%的钼;高达约0.15%的钨;约1.5%至约2.5%的铌;高达约0.2%的钴;约0.05%至约0.3%的硼;约0.005%至约0.3%的氮;高达约0.5%的铜;高达约0.3%的硫;高达约0.3%的磷;总含量高达约0.5%的钽、钛、铪和锆;约50%至约70%的铁;以及附带的杂质,其中铬与钼的比率为约0.5至约1.5。

21.11)本发明提供一种用于内燃发动机的阀座嵌件,其包括根据实施方式1)所述的合金。

22.12)本发明提供一种铸件,其包含根据实施方式1)所述的合金,其中所述铸件具有完全铁素体微结构。

23.13)本发明提供一种用于内燃发动机的阀座嵌件,该阀座嵌件由基于铁的合金制成,所述基于铁的合金包含以重量%计的:约1%至约2%的碳;约0.1%至约1%的锰;约0.1%至约2.5%的硅;约11%至约19%的铬;高达约8%的镍;约0.8%至约5%的钒;约11%至约19%的钼;高达约0.5%的钨;约1%至约4%的铌;高达约5.5%的钴;高达约0.5%的硼;高达约0.5%的氮;高达约1.5%的铜;高达约0.3%的硫;高达约0.3%的磷;总含量高达约5%的钽、钛、铪和锆;约50%至约70%的铁;以及附带的杂质。

24.14)进一步的实施方式涉及如实施方式13)所述的阀座嵌件,其中所述合金包含:约1.4%至约1.6%的碳;约0.2%至约0.8%的锰;约0.5%至约1.5%的硅;约11.5%至约18.5%的铬;约1%至约3%的镍;约1%至约4.5%的钒;约11.5%至约18.5%的钼;高达约0.5%的钨;约1.25%至约3.5%的铌;高达约3%的钴;约0.05%至约0.3%的硼;约0.005%至约0.5%的氮;高达约0.5%的铜;高达约0.3%的硫;高达约0.3%的磷;总含量高达约0.5%的钽、钛、铪和锆;约50%至约70%的铁;以及附带的杂质。

25.15)进一步的实施方式涉及如实施方式13)所述的阀座嵌件,其中所述合金主要由以下组成:以重量%计的,约1.1%至约1.8%的碳;约0.2%至约0.8%的锰;约0.5%至约

1.5%的硅;约13%至约19%的铬;约1%至约2.5%的镍;约1%至约4.5%的钒;约13%至约19%的钼;高达约0.5%的钨;约1.25%至约3.5%的铌;高达约0.25%的钴;约0.05%至约0.3%的硼;约0.005%至约0.3%的氮;高达约0.3%的铜;高达约0.3%的硫;高达约0.3%的磷;总含量高达约0.5%的钽、钛、铪和锆;约50%至约70%的铁;以及附带的杂质。

26.16)本发明提供一种制造如实施方式13)所述的阀座嵌件的方法,所述方法包括:铸造所述基于铁的合金;和加工所述铸件。

27.17)本发明提供一种制造如实施方式13)所述的阀座嵌件的方法,所述方法包括:在约1550

°

f至约1750

°

f的温度下硬化所述基于铁的合金;和在约300

°

f至约1500

°

f的温度下对刚硬化的(as-hardened)合金进行回火。

28.18)本发明提供一种制造内燃发动机的方法,所述方法包括将如实施方式13)所述的阀座嵌件嵌入所述内燃发动机的气缸盖中。

29.19)进一步的实施方式涉及如实施方式18)所述的方法,其中所述内燃发动机选自柴油发动机和天然气发动机。

30.20)本发明提供一种操作内燃发动机的方法,其包括:关闭抵靠如实施方式13)所述的阀座嵌件的阀,以关闭所述内燃发动机的气缸;以及点燃所述气缸中的燃料以操作所述内燃发动机。附图简要说明

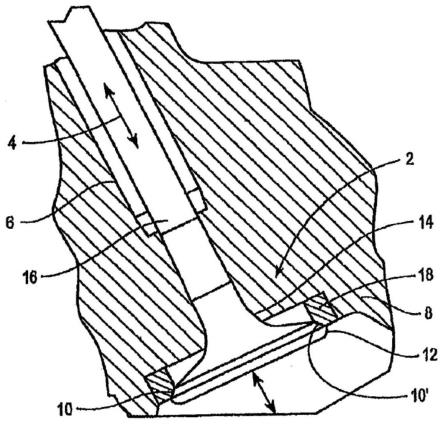

31.图1是包含根据本技术的实施方式的基于的铁的合金的阀座嵌件的阀组件的横截面图。

32.图2是抗拉强度与回火(tempering)温度的关系图。

33.图3是屈服强度与回火温度的关系图。

34.图4是各种合金的耐腐蚀性图,在该图中一些合金例如j303、j133和j155由于没有腐蚀因而未显示测试结果。

35.图5a-f是不同铬+钼+钒含量的膨胀测试图。在图5a-f中,针对每一幅图测试相同合金的一或多个炉次(heat)。上部曲线显示加热期间的尺寸变化,下部曲线显示冷却期间的尺寸变化。加热曲线和冷却曲线之间的间隙指示由于相变而发生变形(参见图5a-d),而不存在间隙则表明合金未经历相变(参见图5e-f)。在图5a中,合金是13cr-13mo合金,并且测试了两个炉次(heat)(7a04xa-1,7404xa-2)并且曲线重叠。在图5b中,合金是14cr-14mo合金,并且测试了两个炉次(heat)(7b23xa-1,7b23xa2)并且曲线几乎重叠。对于图5c,合金是14.5cr-14.5mo合金,并测试了一个炉次(heat)(7c01xb-1)。对于图5d,合金是15cr-15mo-3v合金,并且测试了三个炉次(heat)(7a26xa-1,7a26xa-2,7a26xa-3)并且曲线彼此非常相似。对于图5e,合金是17cr-17mo合金,并且测试了三个炉次(heat)(7b02xa-1,7b02xa-2,7b02xa-3)并且曲线重叠。对于图5f,合金是19cr-19mo合金,并且测试了三个炉次(heat)(7b06xb-1,7b06xb-2,7b06xb3)并且曲线重叠。

36.图6a-c是耐磨性能图,其中,图6a示出了销磨损结果,图6b显示了板磨损结果,图6c显示了总磨损结果。

37.图7是整体硬度(bulk hardness)与回火温度的关系图。

38.图8是径向挤压韧性(radial crush toughness)与回火温度的关系图。

39.图9是整体硬度与回火温度的关系图。

40.图10是各种j303合金组合物的浸渍腐蚀试验和冷凝物(condensate)腐蚀试验结果的图,在该图中测试的每一合金的第一条形柱对应于浸渍腐蚀,而第二条形柱对应于冷凝物腐蚀。

41.图11是显示铬/钼为约1或更高的改善的耐腐蚀性的铬/钼的图。

42.图12是含有3v和各种铬/钼比的四种j303合金的热硬度与温度的关系图。

具体实施方式

43.本发明公开了一种用作阀座嵌件的基于铁的合金,现在将参照如附图中举例说明的它的一些实施方式进行详细描述。在下面的描述中,阐述了许多具体细节以便提供对所述基于铁的合金的充分理解。然而,对于本领域技术人员将显而易见的是,本文的实施方式可以在没有这些具体细节中的一些或全部的情况下实施。

44.除非另有说明,否则在本公开和权利要求中表示数量、条件等的所有数字在所有情况下应理解为被术语“约”修饰。术语“约”是指例如数值涵盖加或减该数值的10%的范围。与数量组合使用的修饰语“约”包括所述数值。在本说明书和下述权利要求中,除非另外清楚地指明,否则单数形式例如“一个”、“一种”和“所述”还可包括复数形式。

45.术语“室温”、“环境温度”和“环境”是指例如约20℃至约25℃的温度。

46.图1示出了根据本发明的示例阀组件2。阀组件2可包括阀4,其可滑行地支撑在阀杆导向件6的内孔和阀座嵌件18内。阀杆导向件6可以是配合在气缸盖8(cylinder head)内的管状结构。箭头示出了阀4的运动方向。阀4包括阀座面10,其被置于阀4的帽12和颈部14之间。阀杆16可定位在颈部14的上方,并且可以被容纳在阀杆导向件6内。阀座嵌件18可包括阀座嵌件面10’,并且可通过例如压接方法(press-fitting)安装在所述发动机的气缸盖8内。在多个实施方式中,气缸盖8可包括铸件,例如铸铁、铝或铝合金的铸件。在多个实施方式中,所述阀座嵌件18(在横截面中示出)可以是环形形状的,并且阀座嵌件面10’在阀4的运动过程中接合阀座面10。

47.在多个实施方式中,本发明公开内容涉及基于铁的合金(下文称为“j303合金”或“j303”)。j303合金的整体硬度,热硬度,高温强度,耐腐蚀性和耐磨性使其可用在多种应用中,包括例如用作内燃发动机的阀座嵌件,以及用在球轴承、涂料等中。在多个实施方式中,所述合金用作内燃发动机的阀座嵌件。

48.在多个实施方式中,j303合金包括:以重量%计,约1%至约2%的碳;约0.1%至约1%的锰;约0.1至约2.5%的硅;约11%至约19%的铬;高达约8%的镍;约0.8%至约5%的钒;约11%至约19%的钼;高达约0.5%的钨;约1%至约4%的铌;高达约5.5%的钴;高达约0.5%的硼;高达约0.5%的氮;高达约1.5%的铜;高达约0.3%的硫;高达约0.3%的磷;钽、钛、铪和锆中的一种或多种,其总含量高达约5%;约50%至约70%的铁;以及附带的杂质。在多个实施方式中,所述附带的杂质可包括高达约1.5wt%的其他元素,例如铝,砷,铋,钙,镁,铅,锡,钇和稀土元素(镧系元素),锌和硒。

49.在多个实施方式中,j303合金主要由以下组成:以重量%计,约1.1%至约1.8%的碳;约0.2%至约0.8%的锰;约0.5%至约1.5%的硅;约11.5%至约18.5%的铬;约1%至约2.5%的镍;约1%至约4.5%的钒;约11.5%至约18.5%的钼;高达约0.5%的钨;约1.25%至约3.5%的铌;高达约5%的钴;约0.05%至约0.4%的硼;约0.005%至约0.3%的氮;高达

约0.5%的铜;高达约0.3%的硫;高达约0.3%的磷;钽、钛、铪和锆中的一种或多种,其总含量高达约5%;约50%至约70%的铁;以及附带的杂质。所述基于铁的合金的铬/钼比率为约0.5至约1.5,总铬加钼含量为约22%至约38wt%。如本文所用的术语“主要由...组成”或“基本上由...组成”具有部分封闭的含义,也就是说,这些术语排除会显著上并且不利地改变合金的基本和新颖特性的步骤、特征或组分(即,对j303合金的所需性质产生不利影响的步骤或特征或组分)。j303合金的基本和新颖性质可包括以下中的至少一种:硬度,热膨胀系数,压缩屈服强度,耐磨性,耐腐蚀性和微观结构(即,基本上铁素体或完全铁素体)。

50.在多个实施方式中,j303合金可被处理以获得适合于在铸态或应力消除热处理或硬化和回火状态(condition)下的阀座嵌件的硬度、耐磨性和耐腐蚀性的组合。在多个实施方式中,j303合金可以根据任何合适的方法处理;例如,在多个实施方式中,j303可以通过常规技术处理,包括粉末冶金,铸造,热喷涂/等离子喷涂,堆焊(weld overlay)等。

51.在多个实施方式中,j303合金可以通过任何合适的技术形成金属粉末。用于将所述合金形成为金属粉末的各种技术包括例如球磨元素粉末或雾化以形成预合金粉末。在多个实施方式中,所述粉末材料可以被压制成所需的形状并烧结。烧结工艺可用于实现在所得零部件中所需的性能。

52.在多个实施方式中,阀座嵌件可通过铸造来制造,铸造是一种涉及熔融合金成分并将熔融混合物浇注到模具中的工艺。在多个实施方式中,随后所述合金铸件可以在加工成最终形状之前进行热处理。在多个实施方式中,阀座嵌件可以通过加工j303合金工件来制造。

53.在多个实施例中,j303合金可用于制造阀座嵌件,例如用于柴油发动机的阀座嵌件(例如,具有或不具有egr的柴油发动机)。在多个实施方式中,j303合金可用于其他应用,包括例如制造用于汽油、天然气、双燃料或替代燃料内燃机的阀座嵌件。这种阀座嵌件可以通过常规技术制造。此外,j303合金可用于其他应用,包括例如高温性能有利的应用,例如耐磨涂层,内燃机部件和柴油发动机部件。

54.在多个实施方式中,j303具有处于铸态(as-cast state)的铁素体微结构,并且所述合金未经热处理(例如通过硬化和回火热处理)。

55.在多个实施方式中,j303合金可具有高水平的持续整体硬度。例如,在多个实施方式中,j303合金在室温至1500

°

f的温度范围内可具有约43至约57hrc的整体硬度。

56.阀座嵌件材料的导热性影响其性能(具有高导热性的阀座嵌件材料可以更有效地将热量从发动机阀传递出去以防止过热)。铁素体型基于铁的合金通常具有良好的导热性。

57.在多个实施方式中,j303合金可具有高极限抗拉强度和压缩屈服强度,适用于阀座嵌件应用。通常,更高的极限断裂拉伸强度(ultimate rupture tensile strength)对应于更高的耐嵌件开裂能力(greater resistance to insert cracking),并且更高的压缩屈服强度对应于高的阀座嵌件保持能力。在多个实施方式中,j303合金在约75

°

f的温度下可具有大于约100ksi的压缩屈服强度和大于约45ksi的抗拉强度(tensile strength)。在多个实施方式中,在1200

°

f温度下的抗拉强度可以大于约32ksi,例如大于约50ksi。在多个实施方式中,在75

°

f的抗拉强度和在1200

°

f的抗拉强度之间的差异可小于约20ksi,例如小于约15ksi。在多个实施方式中,在75

°

f的抗拉强度和在1000

°

f的抗拉强度之间的差异可小于约10ksi,例如小于约8ksi,或小于约2ksi。

58.在多个实施方式中,j303合金可具有适合于阀座嵌件应用的显微硬度(microhardness)(如在vickers hv10标度下在真空条件下进行的)。

59.碳是j303合金中的合金元素,其可能影响合金的可铸性、微观结构、凝固亚结构和机械冶金行为。增加碳含量可以大幅度增强马氏体型基于铁的合金的淬透性。j303含有相对较高含量的碳,这有助于提高j303合金的耐磨性。在多个实施方式中,j303合金中存在的碳含量(以重量百分比)为约1wt%至约2wt%,例如约1.1wt%至约1.8wt%,或约1.4wt%至约1.6wt%。

60.在多个实施方式中,硼也可以在j303合金中用作有效的合金元素,以提高基于铁的合金系统的硬度水平。硼也可以作为晶粒细化剂,细晶粒和亚晶粒尺寸不仅改善了阀座嵌件材料的耐磨损性能,而且还增加了基体的整体强度。在多个实施方式中,j303合金可含有例如高达约0.5wt%的硼,约0.05wt%至约0.5wt%的硼,约0.05wt%至约0.3wt%的硼,或约0.1wt%至约0.25wt%的硼。

61.锰是奥氏体形成元素(austenite former),并且在多个实施方式中,其在j303合金中可以存在的量为例如约0.1wt%至约1wt%,例如约0.2wt%至约0.8wt%,或约0.2wt%至约0.5wt%,或约0.2wt%至约0.4wt%。

62.在多个实施方式中,在j303合金中的硅含量为约0.1wt%至约2.5wt%,例如约0.5wt%至约1.5wt%的硅,或约0.5wt%至约1.25wt%的硅,或约0.5wt%至约1wt%的硅。在多个实施方式中,硅可影响所述合金的可铸性和凝固模式。

63.在多个实施方式中,所述合金可含有铬(碳化物和铁素体形成元素(ferrite former)),其含量为约11wt%至约19wt%,例如约11.5wt%至约18.5wt%的铬,或约13wt%至约19wt%的铬,或约14wt%至约16wt%的铬。

64.在多个实施方式中,在j303合金中存在的镍(奥氏体形成元素)的含量可以是例如高达约8wt%的镍,例如约0.1wt%至约4wt%的镍,约0.1wt%至约3wt%的镍,约1wt%至约3wt%的镍,约1wt%至约2.5wt%的镍,或约1wt%至约2.3wt%的镍。

65.钒是碳化物形成元素(carbide former),并且在多个实施方式中,在所述合金中可以存在例如约0.8wt%至约5wt%的钒,例如约0.8wt%至约3.5wt%的钒,或约1wt%至约4.5wt%的钒,或约1wt%至约3wt%的钒。

66.在多个实施方式中,钼(也是碳化物形成元素)在所述合金中存在的量可以是例如约11wt%至约19wt%的钼,例如约11.5wt%至约18.5wt%的钼,约13wt%至约19wt%的钼,或约14wt%至约16wt%的钼。

67.在多个实施方式中,所述合金可以不含钨或包括钨,钨的含量为高达0.5wt%,或高达约0.25wt%的钨,或高达约0.15wt%的钨。

68.在多个实施方式中,j303合金可以含有适量的铌(也是强碳化物形成元素)。例如,在多个实施方式中,所述j303合金可包含约1wt%至约4wt%的铌,例如约1.25wt%至约3.5wt%的铌,约1.5wt%至约2.5wt%的铌,或约1.5wt%至约2.3wt%的铌。

69.在多个实施方式中,j303合金还可以含有适量的钴(奥氏体形成元素)。例如,在多个实施方式中,j303合金可含有高达约5.5wt%的钴,例如高达约4wt%,高达约3wt%,高达约2wt%,高达约1wt%或高达约0.25wt%的钴。

70.在多个实施方式中,j303合金可包含高达约1.5wt%的铜。例如,包含的铜的含量

可高达约0.5wt%,高达约0.4wt%,或高达0.3wt%。

71.所述基于铁的合金可以任选添加其他合金元素,或者可以不有意添加这些元素。在多个实施方式中,j303合金的余量是铁和附带的杂质,其可包括高达约5wt%的总碳化物形成元素,例如钽,钛,铪和锆,以及高达约1.5wt%的其他元素,例如铝,砷,铋,钙,镁,氮,磷,铅,硫,锡,钇和稀土元素(也称为镧系元素),锌和硒。在多个实施方式中,j303合金含有少于约1.5wt%的杂质,例如少于约1.0wt%的杂质,或少于约0.5wt%的杂质,或少于约0.3wt%的杂质。

72.在多个实施方式中,j303合金不故意添加钨,铜,磷,硫,铝,砷,铋,钙,镁,氮,铅,锡,钇,稀土元素,锌,硒,钽,钛,铪和锆。短语“不故意添加”表示,例如,这些元素不是有意添加的,但可能由于处理材料和条件而偶然存在。例如,诸如铜、钨等元素可存在于用于制造合金的原料中。此外,因为硫和磷是在合金制备过程中除去的常见杂质,所以从合金中完全消除这些元素可能不是成本有效的。在多个实施方式中,所述合金可含有小于约0.3wt%的硫和/或小于约0.3wt%的磷。

73.在多个实施方式中,硫的含量优选为小于约0.1wt%,磷的含量优选为小于约0.1wt%。例如,磷和硫可各自存在于所述合金中的量为小于约0.06wt%的磷和/或硫,例如0至约0.05wt%的磷和/或硫,或约0.001wt%至约0.03wt%的磷和/或硫,或约0.01wt%至约0.02wt%的磷和/或硫。

74.在多个实施方式中,在所述合金中可存在的氮的量可以为小于约0.5wt%,例如约0.005wt%至约0.5wt%,约0.005wt%至约0.4wt%,或约0.005wt%至约0.3wt%,约0.02wt%至约0.25wt%,或约0.04wt%至约0.15wt%。实施例

75.下文所述的实施例举例说明了可用于实施本发明的实施方式的不同的组分和条件。除非另有说明,否则所有比例均以重量计。然而,将显而易见的是,所述实施方式可使用许多类型的组分来实施,并且可根据上述公开内容和下文所指出的具有许多用途。

76.基于使用覆盖扩展的合金元素范围的各种j303炉次(j303 heats)的热响应评估,根据热稳定性和耐热冲击性考虑因素,合金j303可以被认为是用于重载发动机应用的优异vsi合金候选材料。还据称,在经实验的若干合金系统范围内,很可能合金系统可以进一步被指定为用于不同发动机应用的两个或更多个特定等级。例如,与j303(17铬-17钼)相比,j303(13铬-13钼)可被定义为不同的j303合金等级。

77.从基本的vsi几何设计角度来看,到目前为止已经完成了三次拉伸和压缩试验;结果总结在此。机械测试在覆盖主要的vsi工作温度范围的环境温度至1200

°

f下进行。

78.拉伸和压缩性质

79.使用合金j303的三种炉次(heat)(合金1-3)进行分别应用astm标准e21-09和e209-89a的拉伸和压缩测试。还根据astm标准e132-04测量在环境中的泊松比(poisson’)。三种实验合金的组成列于表1。合金1在微观结构上由回火马氏体加铁素体相组成。合金2在微观结构上是完全铁素体基体合金。合金3是完全铁素体基体合金,其预计在热处理条件下含有大量的σ相。

80.表1.用于机械测试的三种j303合金。合金序号.123

碳(c)1.411.411.56硅(si)0.870.870.87锰(mn)0.350.290.33镍(ni)1.140.980.97铬(cr)12.8315.0417.15钼(mo)12.9115.2216.84钨(w)0.140.030.05钒(v)1.141.051.08铌(nb)1.851.741.60硼(b)0.180.160.17钴(co)0.090.020铁(fe)66.562.558.6

81.表2和图2显示了所考察的这三种j303炉次(j303 heats)的抗拉强度。在图2中,曲线a显示合金1的结果,曲线b显示合金2的结果,曲线c显示合金3的结果。马氏体+铁素体合金(合金1)显示出更高的抗拉强度。然而,所述铁素体炉次(heat)(合金2和3)在室温到1200

°

f的测试温度范围内具有非常持久的抗拉强度。还可以注意到,沉淀硬化的峰值速率可能在约600

°

f;颗粒的生长和潜在的溶解可能在约1100

°

f开始。

82.表3和图3显示了所考察的三种j303炉次(heat)的抗压强度。与其他完全铁素体基体炉次(heats)(合金2和3)相比,回火马氏体加铁素体炉次(heats)(合金1)具有更高的压缩屈服强度。与抗拉强度曲线相比,在这些压缩强度曲线中没有显示出波动行为。

83.在环境温度到1200

°

f的测试温度范围内,除了合金3在1200

°

f时表现出比1100

°

f时低得多的拉伸断裂强度以外,没有检测到急剧的转变温度。

84.表2.合金j303的拉伸性能

85.表3.合金j303的压缩屈服强度(“cys”)

86.表4显示了所考察的j303的三种炉次(heat)的环境泊松比和杨氏模量。结果清楚地表明,完全铁素体炉次(heat)(合金2和3)具有与回火马氏体加铁素体炉次(heat)(合金1)非常相似的泊松比。此外,所有三种炉次(heat)都表现出抗拉强度和抗压强度的高杨氏模量,这是有助于vsi应用的合金保持能力的基本机械性能之一。

87.表4.j303的泊松比和杨氏模量03的泊松比和杨氏模量

88.表5和6分别总结了随极限抗拉强度和0.2%压缩屈服强度的测试温度变化的杨氏模量。较低温度下较高的杨氏模量值对应于较好的vsi保持能力。

89.还应注意,在高温下较高的杨氏模量可有利于合金耐受包括磨粒磨损、粘着磨损和变形的作用机理的磨损。结果,合金j303已经证明具有基本的机械性能,以实现用于vsi应用的良好耐磨性。

90.在三种炉次(heat)中,回火马氏体加铁素体j303炉次(heat)表现出随在uts(极限抗拉强度)和0.2%cys上的温度变化的最持久的杨氏模量。

91.表5.j303的ust的杨氏模量

92.表6.j303的0.2%cys的杨氏模量

93.使用三种j303合金炉次(heat)的机械性能研究表明该合金具有用于vsi应用的良好机械性能。基于杨氏模量值,j303具有高vsi保持能力。此外,由于高温高杨氏模量,j303应具有良好的耐磨性。

94.根据合金设计理念,j303合金系统可被定义为添加碳,硅,镍,钒,铌和硼的铁-铬-钼合金。表7列出了j303合金组分的碳,硅,铬,钼,钒,铌和硼的含量,其中所述合金组分包括如表8所示的0.24%-0.41%的锰,0.95%-2.29%的镍,0.08%-0.34%的铜,0.02%-0.34%的钨,0-0.21%的钴,0.02%-0.09%的磷,0.001%-0.011%的硫,和0.04%-0.15%的氮。这些j303合金组分被用来评价耐腐蚀性和耐磨性。

95.表7.j303合金组分

96.表8.j303合金组分

97.在铸造合金的腐蚀试验中,j303合金经受浸渍和冷凝条件。在脱气条件下使用硫酸钠(7800ppm so

4-2

)、硝酸钠(1800ppm no

3-1

)和添加乙酸以达到ph2.8的测试溶液进行测试7天。腐蚀测试循环包括在室温的第1天和在50℃下的第2-7天。在测试期间,将两个标准腐蚀样品(1.9330”od(外径),1.5340”id(内径),0.3012”高度)置于测试溶液水平之上,并将另外两个腐蚀测试样品(环)浸入所述溶液中。图4显示了具有13铬-13钼,14铬-14钼,15铬-15钼,15铬-15钼-3钒和17铬-17钼的合金系统的测试结果以及其他vsi合金的结果。结果表明,当铬高于14%时,j303合金表现出优异的耐腐蚀性。

98.使用3℃的加热和冷却速率,进行膨胀测定以检查j303合金的固态相变行为随铬加钼含量的变化。测试结果显示在图5a-f。对于具有14.5%铬加14.5%钼含量的合金,在从室温加热至1000℃期间不发生固相转变,而在冷却期间在550℃下发生显著的相变,可能与奥氏体向铁素体固态相转变有关。对于具有15%铬加15%钼加3%钒的合金,在加热曲线和冷却曲线之间存在间隙,但在所述温度范围和加热/冷却速率内没有检测到体相转变的迹象。理论上,钒含量引起显著量的mc型碳化物沉淀。因此,对于具有14.5%铬加14.5%钼含量或更高的合金,预期j303合金系统具有为完全铁素体或几乎完全铁素体(除了铁素体以外小于15%体积的相)的基体。

99.图6a-c是j10,j130,j160和j303合金对比crutonite阀材料的plint磨损测试结果,其中曲线a代表j130(可从密歇根州的梅诺米尼市的l.e.jones获得的基于铁的合金)的结果,曲线b代表j10(类似于“tribaloy t-400”的阀座嵌件材料)的结果,曲线c表示j160(可从l.e.jones获得的基于铁的合金)的结果,曲线d表示j303的结果。该图显示了销试样磨损(pin specimen wear)(图6a),板试样磨损(图6b)和总质量损失试验(图6c)。与传统的阀座合金相比,j303在300℃或更低温度下的测试温度下具有第二高的耐磨性,并且在高于300℃的温度下与传统的阀座合金相比具有最高的耐磨性。

100.图7显示了具有不同铬、钼和钒含量的六种j303样品的整体硬度随回火温度变化的回火响应。在图7中,曲线a表示具有约13%铬-13%钼-1%钒的合金4的结果,曲线b表示具有约14%铬-14%钼-1%钒的合金12的结果,曲线c表示具有约15%铬-15%钼-1%钒的合金6的结果,曲线d表示具有约17%铬-17%钼-1%钒的合金9的结果,曲线e表示具有约19%的铬-19%钼-1%钒的合金10的结果,曲线f代表具有约15%铬-15%钼-3%钒的合金8的结果。

101.图8显示了相同的六个样品的径向挤压韧性与回火温度的关系。在图8中,曲线a代表合金4的结果,曲线b代表合金12的结果,曲线c代表合金6的结果,曲线d代表合金8的结果,曲线e代表合金9的结果,曲线f表示合金10的结果。在回火之前,样品在2.5小时的热浸泡时间后在1700

°

f下硬化。对于每个回火温度,将样品热浸泡3.5小时。在具有13%铬加13%钼和14.5%铬加14.5%钼的合金的试验中,热响应与膨胀测试结果一致,并证实所述基体含有大量的具有在回火后降低的高的刚硬化(as-hardened)整体硬度的马氏体相。具有19%铬加19%钼的样品具有第二高的硬度,并且在所有测试回火温度直到1500

°

f内,整体硬度显示没有变化或微小变化,这表明马氏体不是所述基体的一部分。具有17铬-17钼,15铬-15钼,15铬-15钼-3钒(15cr-15mo-3v)的j303合金显示出与19铬-19钼类似的行为,但具有较低的硬度值。15铬-15钼-3钒合金具有最低的整体硬度,理论上钒含量阻碍了σ相的形成。

102.表9.j303合金组分

103.表10.j303合金组分

104.表9和表10列出了评价整体硬度的另外的j303合金组分。通常,当铬-钼恒定(例如,约30%)时,铬/钼比的增加降低了整体硬度。对于15铬-15钼合金,添加8%镍会导致整体硬度降低,添加5%钴会导致整体硬度增加。

105.图9是具有30%总铬加钼,各种铬/钼比,镍和钴添加量的六种j303合金的整体硬度与温度的关系图。在图中,曲线a表示具有18%铬-12%钼的合金,曲线b表示具有16%铬-14%钼的合金,曲线c表示具有14%铬-16%钼的合金,曲线d表示具有12%铬-18%钼的合金,曲线e表示具有15%铬-15%钼-8%镍的合金,曲线f表示具有15%铬-15%钼-5%钴的合金。如图所示,具有较高mo含量的合金(曲线f,d和c)在室温至1500

°

f的整个温度范围内表现出较高的整体硬度。

106.图10是各种j303合金组分的浸渍腐蚀和冷凝物腐蚀(condensate corrosion)的图。测试程序包括一周的测试周期(第1天在室温,和第2-7天在50℃)。所有测试均在脱气条件下进行。将总共四个测试样品置于在气相中的测试溶液上方(冷凝物腐蚀测试),以及将两个样品浸入测试溶液中(浸渍腐蚀测试)。测试溶液含有硫酸盐(7800ppm so

4-2

)和硝酸盐(1800ppm no

3-1

)。用乙酸(约5g/l)将溶液ph调节至2.8。该溶液(solution)被设计用于ic发动机气阀机构组件应用。如图所示,j303合金组分表现出优异的耐腐蚀性。

107.图11是耐腐蚀性与铬/钼比的关系图。如图所示,约0.9或更高的铬/钼比率表现出具有30%总铬加钼的合金的最低腐蚀速率。表11列出了各种j303合金的浸渍腐蚀和冷凝物腐蚀数据。

108.表11,腐蚀数据

109.图12是含有3钒和不同铬/钼比的四种j303合金的热硬度与温度的关系图。如图所示,热硬度随温度升高而下降。与其他合金相比,17铬-17钼-3钒合金在所有温度下都具有更高的热硬度。16铬-14钼-3钒和15铬-15钼-3钒合金在高达约1200

°

f的温度下表现出较低的热硬度,并且在1200

°

f至1600

°

f的温度下表现出与14铬-16钼-3钒合金相似的热硬度。表12列出了这些合金的热硬度数据。

110.表12.热硬度数据(hv10)温度

°

f15铬-15钼-3钒14铬-16钼-3钒16铬-14钼-3钒17铬-17钼-3钒684695154795532004754894735384004464584375096004364534194638004154064114541000356392365403120027029627230514001741711742081600111100114132

111.本领域技术人员将理解的是,在不脱离本发明的精神或基本特征的情况下,本发明可以以其他特定形式来实现。因此,本发明公开的实施方式被认为在所有方面是说明性的而不是限制。本发明的范围由所附权利要求而非前面的描述表示并且其含义和范围以及等同物内的所有改变都被包含于其中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1