一种Ni-Cr-W基合金及其制备方法与流程

一种ni-cr-w基合金及其制备方法

技术领域

1.本发明属于合金制备技术领域,特别涉及一种ni-cr-w基合金及其制备方法。

背景技术:

2.航空发动机和燃气轮机,广泛应用于军用、民用航空、舰船、坦克、油气、电力等领域。航空发动机和燃气轮机的效率取决于其中的“四大部件”即燃烧室、导向器、涡轮叶片和涡轮盘。而燃烧室又是航空发动机和燃气轮机的心脏和动力之源,空气与燃料在这里燃烧,将燃料的化学能转化为热能。由于燃烧室是在高温、高负荷的环境下服役,承受气体力、惯性力产生的静载荷和振动载荷,并且受到热力以及热腐蚀的作用。因此,燃烧室用合金要求具有良好的长期组织稳定性、足够的高温强度、较高的持久性能,优异的耐蚀性能和抗热疲劳性能,以及良好的焊接和冲压性能等。

3.一般认为,合金的可焊性与其成分密切相关。为了提高高温强度,通常在镍基高温合金中添加较多的al和ti以形成γ

′

相,然而,由于γ

′

相在焊接过程中的析出速度较快,γ

′

相容易诱发应变时效开裂,因此,ti和al含量应限制在较低含量以获得良好的焊接性。cr和mo作为固溶强化元素在γ基体中有较强的溶解性,并且可以维持合金良好的焊接性,但是过量的cr和mo会促进σ或p相的沉淀,会降低合金的机械性能,因此,通过调整cr和mo的含量,对平衡焊接性与力学性能之间的关系具有重要意义;除了上述元素之外,si、mn和c的微观偏析将导致裂纹的形成,通过降低这些元素的含量,可以抑制焊接过程中裂纹的生成,但是增加mo、co和w的含量有助于提高合金的抗裂性。

4.此外,燃烧室用合金除了需要考虑合金的可焊接性外,合金的持久性能尤为重要。其中,影响合金持久性能的因素有化学成分、热处理工艺和晶粒度等。在合金中添加提高晶界扩散激活能的元素(如b),既能阻碍结晶滑移,又增大晶界裂纹面的表面能,有利于提高合金的持久性能;加入适量的cr,与c生成m23c6型碳化物,起到弥散强化的作用,进而提高合金的持久性能;同时,晶粒大小对合金持久性能的影响很大,由于在大小晶界处易产生应力集中而形成裂纹,当合金中晶粒度不均匀时,会显著降低其持久性能,因此,在进行热处理时应考虑采用适当的热处理工艺,以达到合适的晶粒度;此外,合适的热处理工艺会改善强化相的分布状态和形貌,进而影响合金的高温持久性能。

5.为适应燃烧室高温高压、高应力、易腐蚀等严苛的服役环境,燃烧室选材多采用镍基变形高温合金。其中,固溶强化型haynes系列变形合金由于具有良好的焊接性能、高的蠕变强度、良好的冷成型性能和热稳定性能等被广泛应用于燃烧室材料,haynes230合金,是美国哈氏公司于20世纪80年代研制成功的固溶强化与碳化物弥散强化型高温合金。设计之初,为了实现新型合金用镍元素取代钴元素作为基体元素,同时不影响合金的力学性能和抗氧化性能,在原有haynes系列合金上进行设计。为了实现合金优良的抗氧化性能,对合金添加了约22wt.%的cr。另外对合金添加了0.4~0.6wt.%的si、mn元素促进尖晶石致密氧化物的形成。其组织主要由γ基体、块状m6c型一次碳化物(主要分布在枝晶间)和微量颗粒状的m23c6型碳化物(主要分布在晶界)组成,具有一定的高温强度、抗氧化性能、耐腐蚀性

及热稳定性等,便于成型制造,主要用于制造发动机燃烧室、火焰筒等部件。块状碳化物在高温合金中,往往成为裂纹的形核地;而较小的颗粒状碳化物(主要分布在晶界),通过阻碍位错运动,起到晶界强化作用。其中m23c6型碳化物在高温合金中的存在的温度范围为650~1100℃,通常在850~980℃析出,经过较高温度的固溶热处理可以使其回溶;而m6c型一次碳化物在高温合金中的存在的温度范围为760~1150℃,以870~1150℃析出量最大,由于其在较高的温度下析出,因此较难通过固溶热处理使其发生回溶。此外,m6c型碳化物的存在不利于晶粒长大,对合金的持久性能也造成一定的影响。

6.由于燃烧室是在高温、高负荷的环境下服役,承受气体力、惯性力产生的静载荷和振动载荷,并且受到热力以及热腐蚀的作用。因此,燃烧室用合金要求具有良好的长期组织稳定性、足够的高温强度、较高的持久性能,优异的耐蚀性能和抗热疲劳性能,以及良好的焊接和冲压性能等。为适应燃烧室严苛的服役环境,燃烧室选材多采用镍基变形高温合金。其中,固溶强化型haynes系列变形合金,由于具有良好性能被广泛应用于燃烧室材料。但是,由于固溶强化型haynes系列变形合金中的碳化物尺寸偏大及晶粒分布不均匀,导致该合金的持久性能不足。

技术实现要素:

7.本技术的目的在于提供一种ni-cr-w基合金及其制备方法,以解决目前合金的持久性能不足的问题。

8.本发明实施例提供了一种ni-cr-w基合金,所述合金的化学成分以质量百分数计包括:

9.cr:18.0%-20.00%、co:0.30%-3.00%、w:12.00%-14.50%、mo:1.50%-3.00%、al:0.25%-0.60%、fe:1.00%-3.50%、la:≤0.06%、ti:≤0.10%、b:≤0.015%、c:0.05%-0.15%、si:0.25%-0.75%、mn:0.30%-1.00%,余量为ni和不可避免的杂质;

10.其中,以质量百分数计,mo+w+co≥15.0%;w+mo≤20.0%;0.10%≤c+b≤0.25%;

11.以原子数百分含量计,cr%/(cr+mo+0.7w)%>0.82、cr%/mo%<23、ti+al≤1.00%、ti%/al%<0.22。

12.可选的,所述合金的化学成分以质量百分数计包括:

13.cr:18.5%-19.50%、co:1.00%-2.00%、w:13.00%-14.00%、mo:2.00%-2.50%、al:0.40%-0.50%、fe:1.50%-3.00%、la:≤0.04%、ti:≤0.08%、b:≤0.010%、c:0.08-0.12%、si:0.35%-0.65%、mn:0.50%-0.80%,余量为ni和不可避免的杂质;

14.其中,以质量百分数计,mo+w+co≥20.0%;w+mo≤15.0%;0.15%≤c+b≤0.20%;

15.以原子数百分含量计,cr%/(cr+mo+0.7w)%>0.70、cr%/mo%<20、ti+al≤0.80%、ti%/al%<0.18。

16.可选的,所述合金的金相组织以体积分数计包括:0.08%-1.5%的二次碳化物。

17.可选的,所述合金的晶粒度为4.5-6.5级,且均匀度在2级及以内(晶粒度差值)。

18.基于同一发明构思,本发明实施例还提供了一种ni-cr-w基合金的制备方法,所述方法包括:

19.将各成分的金属材料进行合金熔炼,得到熔炼液;

20.将所述熔炼液进行浇铸成型,得到铸坯;

21.将所述铸坯进行第一锻造,得到电极棒;

22.将所述电极棒进行重熔,得到重熔合金;

23.将所述重熔合金进行第二锻造,得到扁坯;

24.将所述扁坯进行热轧变形,得到第一板材;

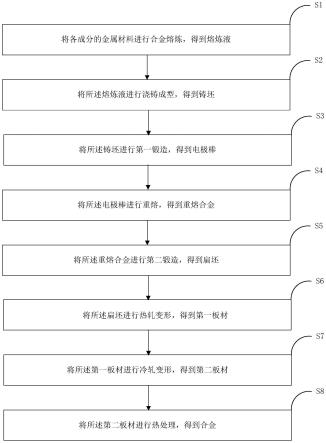

25.将所述第一板材进行冷轧变形,得到第二板材;

26.将所述第二板材进行热处理,得到合金。

27.可选的,所述合金熔炼包括精炼,所述精炼的温度为1500℃-1700℃,所述精炼的时间为20min-40min。

28.可选的,所述第一锻造的温度为1200℃-1220℃,所述第一锻造的保温时间为60min-90min,所述第一锻造额锻造比为3-6,所述重熔包括真空自耗重熔或电渣重熔的双联或三联加工工艺。

29.可选的,所述第二锻造的温度为1200℃-1230℃,所述扁坯的厚度为60mm-80mm。

30.可选的,所述热轧变形的温度为1180℃-1200℃,所述热轧变形的火次为1-3火次,所述热轧变形的轧制道次为8-12道次,所述第一板材的厚度为5.0mm-10.0mm;所述冷轧变形的轧制道次为6-10道次,所述第二板材的厚度为2.0mm-4.0mm。

31.可选的,所述热处理采用完全固溶热处理,所述完全固溶热处理的温度为1120℃-1240℃,所述完全固溶热处理的时间为10min-30min。

32.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

33.本发明实施例提供的ni-cr-w基合金,通过进行成分设计,适量减少al,ti和c的含量,并提高w的含量,同时加入适量的co、cr、mo和b,使mo+w+co≥15.0wt.%;w+mo≤20.0wt.%;0.10wt.%≤c+b≤0.25wt.%;crat.%/(cr+mo+0.7w)at.%》0.82;crat.%/moat.%《23;ti+al≤1.00wt.%,tiat.%/alat.%《0.22,调控碳化物的种类,改善了合金的晶粒不均匀性,提高了合金的晶界强度和塑性,使合金保持优异的焊接性能的进一步改善了合金的持久性能。

34.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

35.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

36.图1是本发明实施例提供的方法的流程图;

37.图2是本发明实施例1提供的合金的显微组织图;

38.图3是本发明实施例2提供的合金的显微组织图;

39.图4是本发明实施例3提供的合金的显微组织图;

40.图5是本发明实施例9提供的合金的显微组织图;

41.图6是本发明实施例1提供的合金的热处理前后持久寿命对比图;

42.图7是本发明实施例2提供的合金的热处理前后持久寿命对比图;

43.图8是本发明实施例3提供的合金的热处理前后持久寿命对比图;

44.图9是本发明实施例9提供的合金的热处理前后持久寿命对比图。

具体实施方式

45.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

46.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

47.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

48.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

49.根据本发明一种典型的实施方式,提供了一种ni-cr-w基合金,所述合金的化学成分以质量百分数计包括:

50.cr:18.0%-20.00%、co:0.30%-3.00%、w:12.00%-14.50%、mo:1.50%-3.00%、al:0.25%-0.60%、fe:1.00%-3.50%、la:≤0.06%、ti:≤0.10%、b:≤0.015%、c:0.05%-0.15%、si:0.25%-0.75%、mn:0.30%-1.00%,余量为ni和不可避免的杂质;

51.其中,以质量百分数计,mo+w+co≥15.0%;w+mo≤20.0%;0.10%≤c+b≤0.25%;

52.以原子数百分含量计,cr%/(cr+mo+0.7w)%>0.82、cr%/mo%<23、ti+al≤1.00%、ti%/al%<0.22。

53.cr元素是镍基合金重要的合金化元素,最主要的作用是提高合金的热稳定性,保证合金具有良好的抗氧化性和抗热腐蚀性能。cr元素主要以固溶态存在于合金基体中,还可以与c元素生成m

23

c6型碳化物。cr元素的添加量到一定值时,可以提高合金的抗氧化和耐腐蚀性能,但是过量的cr将促进σ相形成,降低合金的组织稳定性,因此需要对cr含量进行控制。当cr≥20.0%(下文未标记的均为wt.%)时,有利于提高合金的抗氧化性能和抗热腐蚀性能。

54.mo增大晶格常数,增大长程弹性应力场,从而增加阻碍位错运动的阻力,并降低层错能等。在合金中加入mo元素可以促进合金形成m6c型碳化物,起到强化作用。此外,mo元素还可以起到细化晶粒的作用,因此需结合合金性能合理添加mo元素。

55.w元素在高温合金中是典型的固溶强化元素,一定含量的w元素对γ相具有很强的固溶强化效果,其进入合金固溶体后,可降低合金的堆垛层错能,减慢一些原子的高温扩散速度,加强固溶体中原子结合力。同时,w的原子半径比ni的原子半径大10~13%,其固溶在基体中可引起晶格膨胀,可形成较大的长程应力场,提高合金的强度。另外w元素与c结合形成m6c型碳化物可以强化基体相,有效提高合金的热强性。

56.co元素作为合金元素加入到镍基合金中,可以降低基体的堆垛层错能,引起固溶强化。并且降低合金的蠕变速率,提高合金的蠕变抗力。

57.mo+w+co:在合金中加入这些元素进行固溶强化,通过产生晶格畸变,形成长、短程

应力场;产生短程有序或原子偏聚区;提高原子间结合力;降低堆垛层错能等实现强化作用,提高合金室温至高温的强度。

58.c元素是高温合金中的晶界强化元素,主要形成碳化物,其中一次碳化物呈块状或汉字草书状,分别在晶界或枝晶间。二次碳化物在晶界上析出,为不连续的颗粒状,可以阻碍沿晶滑动和裂纹扩展,提高合金的持久寿命,改善持久塑性和韧性。此外,c元素的添加还可以起到净化合金,提高合金的纯洁度,降低合金中的氧化物,改善合金的可铸造性的作用。

59.b元素是高温合金中应用最广泛的微合金化元素,绝大多数的变形高温合金和铸造高温合金中都添加b元素。b对高温合金的持久、蠕变性能影响显著,但通常具有最佳含量范围。b的有益作用是b原子在晶界富集,增加晶界结合力;硼化物在晶界以颗粒状或块状分布,阻止晶界滑移并抑制晶界空洞的连接与扩展;消除有害相在晶界析出,减少有害元素在晶界上的含量。

60.c+b:当c+b元素达到一定含量时,才可以在晶界或晶内形成碳化物或硼化物,起到第二相强化作用。但是当c+b含量过高时,晶界上的析出相过多,并且析出相呈链状或大块状析出时,会成为裂纹萌生的地方,并促进裂纹扩展,进而对合金的力学性能造成不利影响。因此,本发明合金中需要将c+b元素的含量控制在0.10~0.25wt.%。

61.通过进行成分设计,适量减少al,ti和c的含量,并提高w的含量,同时加入适量的co、cr、mo和b,使mo+w+co≥15.0wt.%;w+mo≤20.0wt.%;0.10wt.%≤c+b≤0.25wt.%;cr at.%/(cr+mo+0.7w)at.%》0.82;cr at.%/mo at.%《23;ti+al≤1.00wt.%,ti at.%/al at.%《0.22,获得特定类型及分布形态的碳化物,改善了合金的晶粒不均匀性,提高了合金的晶界强度和塑性,使合金保持优异的焊接性能的进一步改善了合金的持久性能。

62.作为一种可选的实施方式,合金的化学成分以质量百分数计包括:

63.cr:18.5%-19.50%、co:1.00%-2.00%、w:13.00%-14.00%、mo:2.00%-2.50%、al:0.40%-0.50%、fe:1.50%-3.00%、la:≤0.04%、ti:≤0.08%、b:≤0.010%、c:0.08-0.12%、si:0.35%-0.65%、mn:0.50%-0.80%,余量为ni和不可避免的杂质;

64.其中,以质量百分数计,mo+w+co≥20.0%;w+mo≤15.0%;0.15%≤c+b≤0.20%;

65.以原子数百分含量计,cr%/(cr+mo+0.7w)%>0.70、cr%/mo%<20、ti+al≤0.80%、ti%/al%<0.18。

66.作为一种可选的实施方式,合金的金相组织以体积分数计报:0.08~1.5%的二次碳化物;所述合金的晶粒度为4.5~6.5级,且均匀度在2级及以内(晶粒度差值)。

67.根据本发明另一种典型的实施方式,提供了一种ni-cr-w基合金的制备方法,所述方法包括:

68.s0.根据上述化学成分比例进行ni、co、w、mo、al、ti、cr、fe、la、b、si、mn、c单质金属材料的称量;(单质金属的纯度为99.0~99.999%)

69.s1.将各成分的金属材料进行合金熔炼,得到熔炼液;

70.在一些实施例中,所述合金熔炼包括精炼,所述精炼的温度为1500℃-1700℃,所述精炼的时间为20min-40min。

71.具体而言,采用料斗将配好的单质金属材料依次加入真空感应熔炼炉中进行合金熔炼。

72.s2.将所述熔炼液进行浇铸成型,得到铸坯;

73.s3.将所述铸坯进行第一锻造,得到电极棒;

74.在一些实施例中,所述第一锻造的温度为1200℃-1220℃,所述第一锻造的保温时间为60min-90min,所述第一锻造额锻造比为3-6。

75.s4.将所述电极棒进行重熔,得到重熔合金;

76.在一些实施例中,重熔包括真空自耗重熔或电渣重熔的双联或三联加工工艺。

77.s5.将所述重熔合金进行第二锻造,得到扁坯;

78.在一些实施例中,第二锻造的温度为1200℃-1230℃,所述扁坯的厚度为60mm-80mm。

79.s6.将所述扁坯进行热轧变形,得到第一板材;

80.在一些实施例中,热轧变形的温度为1180℃-1200℃,所述热轧变形的火次为1-3火次,所述热轧变形的轧制道次为8-12道次,所述第一板材的厚度为5.0mm-10.0mm。

81.s7.将所述第一板材进行冷轧变形,得到第二板材;

82.在一些实施例中,冷轧变形的轧制道次为6-10道次,所述第二板材的厚度为2.0mm-4.0mm。

83.s8.将所述第二板材进行热处理,得到合金。

84.在一些实施例中,热处理采用完全固溶热处理,所述完全固溶热处理的温度为1120℃-1240℃,所述完全固溶热处理的时间为10min-30min。

85.申请人发现当合金晶粒尺寸较小时,合金将具有较高的屈服强度,不利于变形成型;而当合金晶粒尺寸偏大时,合金的具有良好的抗疲劳裂纹扩展性能(即具有良好的持久性能)。因此,需要综合考虑合金持久性能与晶粒尺寸的关系。且该合金只有进行恰当的固溶热处理后,合金中块状一次碳化物才能转变为颗粒状的二次碳化物,减小裂纹萌生点,改善合金性能。

86.下面将结合实施例、对照例及实验数据对本技术的ni-cr-w基合金及其制备方法进行详细说明。

87.实施例1

88.本实施例1的研究对象为固溶强化型ni-cr-w基高温合金板材,板材厚度为2.3mm,具体步骤如下:

89.1、结合合金化学特征进行化学成分设定,具体成分如表1所示:(下文简称合金1)

90.表1固溶强化型ni-cr-w基高温合金1成分(wt.%)

[0091][0092]

2、根据权利1的成分要求,进行合金的冶炼,具体熔炼步骤如下:

[0093]

(1)根据权利1的化学成分比例进行ni、co、w、mo、al、ti、cr、fe、la、b、si、mn、c单质

金属材料的称量;

[0094]

(2)采用料斗将配好的单质金属材料依次加入真空感应熔炼炉中进行合金熔炼,精炼温度为1560℃,精炼时长为30min,之后浇注成型。

[0095]

3、对权利2制备的合金铸锭进行电极棒的锻造,锻造后进行真空自耗重熔或电渣重熔,其特征在于在1200℃,保温90min,锻造比为6,锻造成电极棒;

[0096]

4、对重熔后的合金,在1200℃进行锻造变形,锻造成65mm厚的扁坯;锻造后的合金在1200℃进行热轧变形,火次1火次,轧制道次为11道次,轧至5.5mm厚的板材;之后继续采用冷轧变形,轧制道次为8道次,轧至2.3mm。

[0097]

5、采用完全固溶热处理,对第4步冷轧变形后的固溶强化型ni-cr-w基高温合金板材进行固溶热处理,固溶热处理温度为1150℃,保温时间为20min,得到合金。

[0098]

实施例2

[0099]

实施例2中的合金成分如表2所示(下文简称合金2)。

[0100]

表2固溶强化型ni-cr-w基高温合金2成分(wt.%)

[0101][0102][0103]

其他步骤同实施例1,本实施例中合金经过1150℃/20min热处理。

[0104]

实施例3

[0105]

实施例3中的合金成分如表3所示(下文简称合金3)。

[0106]

表3固溶强化型ni-cr-w基高温合金3成分(wt.%)

[0107][0108]

其他步骤同实施例1,本实施例中合金经过1150℃/20min热处理。

[0109]

实施例4

[0110]

本实施例的合金成分同实施例1,其他步骤同实施例1。但是本实施例的固溶热处理温度为1180℃,保温时间为20min。

[0111]

实施例5

[0112]

本实施例的合金成分同实施例2,其他步骤同实施例1。但是本实施例的固溶热处理温度为1180℃,保温时间为20min。

[0113]

实施例6

[0114]

本实施例的合金成分同实施例3,其他步骤同实施例1。但是本实施例的固溶热处理温度为1180℃,保温时间为20min。

[0115]

实施例7

[0116]

本实施例的合金成分同实施例1,其他步骤同实施例1。但是本实施例的固溶热处理温度为1210℃,保温时间为20min。

[0117]

实施例8

[0118]

本实施例的合金成分同实施例2,其他步骤同实施例1。但是本实施例的固溶热处理温度为1210℃,保温时间为20min。

[0119]

实施例9

[0120]

本实施例的合金成分同实施例3,其他步骤同实施例1。但是本实施例的固溶热处理温度为1210℃,保温时间为20min。

[0121]

对比例1

[0122]

采用《王明,鞠泉,田水仙,等.gh3230合金冷轧板材热处理工艺研究[j],钢铁研究学报,2011.》提供的合金

[0123]

采用本技术提供的合金成分较对比例1提供的合金gh3230有所改善,并且持久寿命提高了2~3倍。对比例1提供的合金gh3230经过1180℃、1200℃和1230℃热处理后的持久寿命为40~70h,而本技术提供的经过改善后的合金持久寿命约为130~150h。

[0124]

实验例

[0125]

将实施例1、2、3、9制得的合金进行927℃/62mpa条件下的持久性能试验,测试结果如图6-9所示。

[0126]

由图可知,采用本发明实施例提供的方法制备的合金相较于没有进行热处理的合金持久性能有较大的提升。

[0127]

附图2-5的详细说明:

[0128]

如图2-5所示,为实施例1、2、3和9提供的合金的显微组织图,由图可得,通过采用实施例中固溶热处理制度对合金进行热处理后,合金晶粒尺寸发生明显长大,均在4.5~6.5级,并具有良好的均匀性(同一制度下,晶粒度差值在2级及以内)。并且经过实施例中固溶热处理之后,合金中的碳化物为颗粒状的二次碳化物,与设计目标一致。

[0129]

本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0130]

本发明实施例提供的合金结合固溶强化型ni-cr-w基高温合金化学成分特征,适量减少al,ti和c的含量,并提高w的含量,同时加入适量的co、cr、mo和b,使mo+w+co≥15.0wt.%;w+mo≤20.0wt.%;0.10wt.%≤c+b≤0.25wt.%;cr at.%/(cr+mo+0.7w)at.%》0.82;cr at.%/mo at.%《23;ti+al≤1.00wt.%,ti at.%/al at.%《0.22。并配套合适的热处理制度对固溶强化型ni-cr-w基高温合金板材进行固溶热处理,使得晶粒发生明显长大,并且合金的晶粒度应为5级,若有不同等级则等级差应在

±

2级内。此外晶内及晶界不宜有大尺寸的碳化物,避免由于大颗粒碳化物的存在降低晶界强度,进而提高合金寿命。

[0131]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的

要素。

[0132]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0133]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1