一种高模量镁合金及其制备方法

1.本发明涉及一种镁合金及其制备方法。

背景技术:

2.镁合金具有比强度高、比刚度高、密度低、良好的阻尼和电磁屏蔽性能等特点,这称为21世纪“绿色金属”,因此具有被广泛运用于航天航空和轨道交通行业的前景,虽然目前的研究提升镁合金的强韧性,但是实际应用情况并随着其强度的提高而改善,一个非常重要的原因是相对其他轻合金,镁合金弹性模量较低,一般仅为40-45gpa,显著低于铝合金(70gpa)和钛(110gpa),随着现代科技社会的高速发展,对结构件的性能求也不再仅仅限于高强度和高韧性,对抵抗变形能力的要求也越来越高,弹性模量这一指标也显得越来越重要。虽然通过添加高模量的增强相可以有效增加其模量,但是增强相和基体结合力较差,熔炼工艺复杂、可靠性差,且切削加工后表明质量往往也较差,限制其应用。

技术实现要素:

3.本发明为了解决现有的镁合金弹性模量的问题,提出一种高模量镁合金及其制备方法。

4.本发明高模量镁合金按质量分数由15~30%的a元素,7~18%的b元素,0~3%的c元素,0~3%的d元素和余量的mg元素组成;a为la、ce、pr、nd、sm、eu、gd、dy、ho、er、tm、yb、lu、y、sc中的一种或几种,b为al,c为si,d为mn、zn、zr、ti、ni中元素中的一种或几种;

5.本发明高模量镁合金的制备方法按照以下步骤进行:

6.一、按照高模量镁合金中各元素的质量分数称取原料,并将原料预热;

7.所述预热工艺为在100~400℃保温5~60min;

8.二、熔炼合金

9.在sf6和co2混合气体保护条件下,首先将第一批原料全熔化得到熔融金属,当熔融金属的温度达到660~880℃时逐一加入第二批原料,第二批原料完全熔化后逐一加入第三批原料,完全熔化后得到合金溶液;原料熔化后进行充分搅拌;

10.第一批原料为步骤一称取的原料中的纯mg和镁稀土中间合金,第三批原料为步骤一称取的原料中的纯al、铝基中间合金、纯si或mg-si中间合金,第二批原料为步骤一称取的原料中第一批原料和第三批原料的其它原料;

11.所述镁稀土中间合金为mg-la中间合金、mg-ce中间合金、mg-pr中间合金、mg-nd中间合金、mg-sm中间合金、mg-eu中间合金、mg-gd中间合金、mg-dy中间合金、mg-ho中间合金、mg-er中间合金、mg-tm中间合金、mg-yb中间合金、mg-lu中间合金、mg-y中间合金和mg-sc中间合金;

12.所述铝基中间合金为al-ge中间合金、al-si中间合金、al-sn中间合金、al-mn中间合金、al-li中间合金、al-ca中间合金、al-zr中间合金、al-ti中间合金、al-sr中间合金、al-sb中间合金、al-ni中间合金和al-cu中间合金一种或者几种;

13.所述第二批原料为镁基中间合金或纯zn;所述镁基中间合金为mg-si中间合金、mg-sn中间合金、mg-mn中间合金、mg-zn中间合金、mg-li中间合金、mg-ca中间合金、mg-zr中间合金、mg-sr中间合金、mg-sb中间合金、mg-ni中间合金、mg-cu中间合金、mg-al中间合金中的一种或者几种;

14.三、铸锭成型

15.在sf6和co2混合气体保护条件下,合金溶液以1~6mm/s的速率冷却,得到合金铸锭。

16.本发明原理及有益效果为:

17.本发明为了克服镁合金模量低的难题,提供了一种原位自生第二相增强的高模量镁合金及其制备方法。通过合理调控元素比列,使镁合金具备高模量和适当的力学性能,使其满足大部分领域对高模量镁合金的需求。制备方法简单、设计合理,流程简单,可有效制备高模量镁合金,同时在热加工过程中呈现良好的成型性。

18.本发明通过添加了较多的al元素或si元素,在镁合金中加入al元素可以与稀土元素形成模量较高的al2re相,加入si元素可以与稀土元素形成模量较高的si-re和mg2si相,上述原位析出高模量第二相与基体界面良好,界面结合强度高,从而提高镁合金的模量,同时原位生成的al2re高模量相、si-re和mg2si高模量相作为形核核心,可以阻碍晶粒长大,很大程度上细化镁合金晶粒,晶粒细化可以产生均匀分布的二次相,提高铸造性能和力学性能。

附图说明

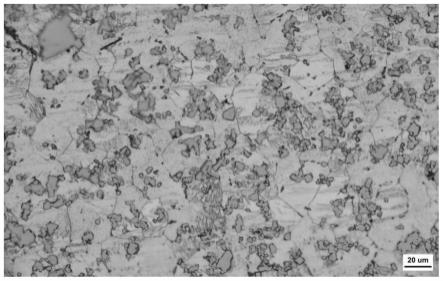

19.图1为实施例1中制备的合金典型的铸态组织金相图;

20.图2为实施例1中合金典型的铸态组织扫描电镜图;

21.图3为实施例1中合金典型的热变形后的组织图;

22.图4为实施例1中合金典型的热变形后的扫描电镜图。

具体实施方式

23.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意合理组合。

24.具体实施方式一:本实施方式高模量镁合金按质量分数由15~30%的a元素,7~18%的b元素,0~3%的c元素,0~3%的d元素和余量的mg元素组成;a为la、ce、pr、nd、sm、eu、gd、dy、ho、er、tm、yb、lu、y、sc中的一种或几种,b为al,c为si,d为mn、zn、zr、ti、ni中元素中的一种或几种。

25.本实施方式具备以下有益效果:

26.本实施方式为了克服镁合金模量低的难题,提供了一种原位自生第二相增强的高模量镁合金。通过合理调控元素比列,使镁合金具备高模量和适当的力学性能,使其满足大部分领域对高模量镁合金的需求。本实施方式通过添加了较多的al元素或si元素,在镁合金中加入al元素可以与稀土元素形成模量较高的al2re相,加入si元素可以与稀土元素形成模量较高的si-re和mg2si相,上述原位析出高模量第二相与基体界面良好,界面结合强度高,从而提高镁合金的模量,同时原位生成的al2re高模量相、si-re和mg2si高模量相作为

形核核心,可以阻碍晶粒长大,很大程度上细化镁合金晶粒,晶粒细化可以产生均匀分布的二次相,提高铸造性能和力学性能。

27.具体实施方式二:本实施方式与具体实施方式一不同的是:高模量镁合金按质量分数由14.1%的a元素,7.2%的b元素,0.2%的d元素和余量的mg元素组成;a为la、ce、pr、nd、sm、eu、gd、dy、ho、er、tm、yb、lu、y、sc中的一种或几种,b为al,d为mn、zn、zr、ti、ni中元素中的一种或几种。

28.具体实施方式三:本实施方式高模量镁合金的制备方法按照以下步骤进行:

29.一、按照高模量镁合金中各元素的质量分数称取原料,并将原料预热;

30.二、熔炼合金

31.在sf6和co2混合气体保护条件下,首先将第一批原料全熔化得到熔融金属,当熔融金属的温度达到660~880℃时逐一加入第二批原料,第二批原料完全熔化后逐一加入第三批原料,完全熔化后得到合金溶液;原料熔化后进行充分搅拌;

32.第一批原料为步骤一称取的原料中的纯mg和镁稀土中间合金,第三批原料为步骤一称取的原料中的纯al、铝基中间合金、纯si或mg-si中间合金,第二批原料为步骤一称取的原料中除第一批原料和第三批原料的其它原料;

33.三、铸锭成型

34.在sf6和co2混合气体保护条件下,合金溶液以1~6mm/s的速率冷却,得到合金铸锭。

35.本实施方式四为了克服镁合金模量低的难题,提供了一种原位自生第二相增强的高模量镁合金的制备方法。通过合理调控元素比列,使镁合金具备高模量和适当的力学性能,使其满足大部分领域对高模量镁合金的需求。制备方法简单、设计合理,流程简单,可有效制备高模量镁合金,同时在热加工过程中呈现良好的成型性。本本实施方式通过添加了较多的al元素或si元素,在镁合金中加入al元素可以与稀土元素形成模量较高的al2re相,加入si元素可以与稀土元素形成模量较高的si-re和mg2si相,上述原位析出高模量第二相与基体界面良好,界面结合强度高,从而提高镁合金的模量,同时原位生成的al2re高模量相、si-re和mg2si高模量相作为形核核心,可以阻碍晶粒长大,很大程度上细化镁合金晶粒,晶粒细化可以产生均匀分布的二次相,提高铸造性能和力学性能。

36.具体实施方式四:本实施方式与具体实施方式三不同的是:步骤一所述预热工艺为在100~400℃保温5~60min。

37.具体实施方式五:本实施方式与具体实施方式四不同的是:所述预热工艺为在250℃保温30min。

38.具体实施方式六:本实施方式与具体实施方式三不同的是:步骤二所述镁稀土中间合金为mg-la中间合金、mg-ce中间合金、mg-pr中间合金、mg-nd中间合金、mg-sm中间合金、mg-eu中间合金、mg-gd中间合金、mg-dy中间合金、mg-ho中间合金、mg-er中间合金、mg-tm中间合金、mg-yb中间合金、mg-lu中间合金、mg-y中间合金和mg-sc中间合金。

39.具体实施方式七:本实施方式与具体实施方式三不同的是:步骤二所述铝基中间合金为al-ge中间合金、al-si中间合金、al-sn中间合金、al-mn中间合金、al-li中间合金、al-ca中间合金、al-zr中间合金、al-ti中间合金、al-sr中间合金、al-sb中间合金、al-ni中间合金和al-cu中间合金一种或者几种。

40.具体实施方式八:本实施方式与具体实施方式三不同的是:步骤二所述第二批原料为镁基中间合金或纯zn。

41.具体实施方式九:本实施方式与具体实施方式八不同的是:所述镁基中间合金为mg-si中间合金、mg-sn中间合金、mg-mn中间合金、mg-zn中间合金、mg-li中间合金、mg-ca中间合金、mg-zr中间合金、mg-sr中间合金、mg-sb中间合金、mg-ni中间合金、mg-cu中间合金、mg-al中间合金中的一种或者几种。

42.具体实施方式十:本实施方式与具体实施方式三不同的是:步骤三在sf6和co2混合气体保护条件下,合金溶液以4mm/s的速率冷却,得到合金铸锭。

43.实施例1:

44.本实施例高模量镁合金的制备方法按照以下步骤进行:

45.一、按照高模量镁合金中各元素的质量分数称取原料,并将原料预热;高模量镁合金组成(元素质量分数)为:gd:14.1%,y:8.0%,al:7.2%,mn:0.2%,mg为余量;所述预热工艺为在250℃保温30min;

46.称取的原料为纯mg、纯al、mg-30%y中间合金、mg-30%gd中间合金和mg-3mn中间合金;

47.二、熔炼合金

48.在sf6和co2混合气体保护条件下,首先将称取的原料中的纯mg、mg-30%y中间合金、mg-30%gd逐一完全熔化得到熔融金属,当熔融金属的温度达到760℃时加入mg-3mn中间合金,完全熔化后加入纯al,完全熔化后得到合金溶液;原料熔化后进行充分搅拌;sf6和co2混合气体中,sf6体积占1~3%,co2为余量;

49.三、铸锭成型

50.在sf6和co2混合气体保护条件下,合金溶液以4mm/s的速率冷却,得到合金铸锭。

51.将所述镁合金铸锭的表明氧化皮去除,随后将其在510℃下均匀化12h,然后将其加工成的圆锭,在圆锭表面涂上石墨乳,在350-400℃的挤压磨具中预热30min后进行塑性变形,塑性变形工艺为单次挤压,挤压比为16:1,挤压速率为0.1mm/s;加压脱件后,冷却方式为水冷,得到镁合金变形件。经挤压后合金的室温弹性模量为53.8gpa,抗拉强度为242.6mpa,屈服为211.2mpa,断后伸长率为7.2%。通过图1~4能够发现合金中存在着大量分布相对均匀的多边形相,经xrd和能谱确定多边形相为al2re相。经过挤压后晶粒进一步变小,第二相分布更加均匀,尺寸减小。镁合金的弹性模量的提升主要归因于镁合金中高模量第二相al2re多边形相的产生。

52.实施例2:

53.本实施例高模量镁合金的制备方法按照以下步骤进行:

54.一、按照高模量镁合金中各元素的质量分数称取原料,并将原料预热;高模量镁合金组成(元素质量分数)为:gd:14.8%,y:7.5%,al:9.9%,mn:0.2%,mg为余量;所述预热工艺为在250℃保温30min;

55.称取的原料为纯mg、纯al、mg-30%y中间合金、mg-30%gd中间合金和mg-3mn中间合金;

56.二、熔炼合金

57.在sf6和co2混合气体保护条件下,首先将称取的原料中的纯mg、mg-30%y中间合

金、mg-30%gd逐一完全熔化得到熔融金属,当熔融金属的温度达到760℃时加入mg-3mn中间合金,完全熔化后加入纯al,完全熔化后得到合金溶液;原料熔化后进行充分搅拌;

58.三、铸锭成型

59.在sf6和co2混合气体保护条件下,合金溶液以4mm/s的速率冷却,得到合金铸锭。

60.将所述镁合金铸锭的表明氧化皮去除,随后将其在510℃下均匀化12h,然后将其加工成的圆锭,在圆锭表面涂上石墨乳,在350-400℃的挤压磨具中预热30min后进行塑性变形,塑性变形工艺为单次挤压,挤压比为16:1,挤压速率为0.1mm/s;加压脱件后,冷却方式为水冷,得到镁合金变形件。经挤压后合金的室温弹性模量为56.1gpa,抗拉强度为270.2mpa,屈服为231.5mpa,断后伸长率为5.1%。

61.实施例3:

62.本实施例高模量镁合金的制备方法按照以下步骤进行:

63.一、按照高模量镁合金中各元素的质量分数称取原料,并将原料预热;高模量镁合金组成(元素质量分数)为:gd:15.3%,y:8.1%,al:10.6%,mn:0.2%,mg为余量;所述预热工艺为在250℃保温30min;

64.称取的原料为纯mg、纯al、mg-30%y中间合金、mg-30%gd中间合金和mg-3mn中间合金;

65.二、熔炼合金

66.在sf6和co2混合气体保护条件下,首先将称取的原料中的纯mg、mg-30%y中间合金、mg-30%gd逐一完全熔化得到熔融金属,当熔融金属的温度达到760℃时加入mg-3mn中间合金,完全熔化后加入纯al,完全熔化后得到合金溶液;原料熔化后进行充分搅拌;

67.三、铸锭成型

68.在sf6和co2混合气体保护条件下,合金溶液以4mm/s的速率冷却,得到合金铸锭。

69.将所述镁合金铸锭的表明氧化皮去除,随后将其在510℃下均匀化12h,然后将其加工成的圆锭,在圆锭表面涂上石墨乳,在350-400℃的挤压磨具中预热30min后进行塑性变形,塑性变形工艺为单次挤压,挤压比为16:1,挤压速率为0.1mm/s;加压脱件后,冷却方式为水冷,得到镁合金变形件。经挤压后合金的室温弹性模量为57.5gpa,抗拉强度为285.2mpa,屈服为198.3mpa,断后伸长率为5.1%。

70.实施例4:

71.本实施例高模量镁合金的制备方法按照以下步骤进行:

72.一、按照高模量镁合金中各元素的质量分数称取原料,并将原料预热;高模量镁合金组成(元素质量分数)为:gd:14.7%,y:7.5%,al:9.9%,mn:0.2%,zn:1.0%,mg为余量;所述预热工艺为在250℃保温30min;

73.称取的原料为纯mg、纯al、mg-30%y中间合金、mg-30%gd中间合金、纯zn和mg-3mn中间合金;

74.二、熔炼合金

75.在sf6和co2混合气体保护条件下,首先将称取的原料中的纯mg、mg-30%y中间合金、mg-30%gd逐一完全熔化得到熔融金属,当熔融金属的温度达到760℃时逐一加入mg-3mn中间合金和纯zn,完全熔化后加入纯al,完全熔化后得到合金溶液;原料熔化后进行充分搅拌;

76.三、铸锭成型

77.在sf6和co2混合气体保护条件下,合金溶液以4mm/s的速率冷却,得到合金铸锭。

78.将所述镁合金铸锭的表明氧化皮去除,随后将其在510℃下均匀化12h,然后将其加工成的圆锭,在圆锭表面涂上石墨乳,在350-400℃的挤压磨具中预热30min后进行塑性变形,塑性变形工艺为单次挤压,挤压比为16:1,挤压速率为0.1mm/s;加压脱件后,冷却方式为水冷,得到镁合金变形件。经挤压后合金的室温弹性模量为56.0gpa,抗拉强度为256.1mpa,屈服为192.9mpa,断后伸长率为3.1%。

79.实施例5:

80.本实施例高模量镁合金的制备方法按照以下步骤进行:

81.一、按照高模量镁合金中各元素的质量分数称取原料,并将原料预热;高模量镁合金组成(元素质量分数)为:y:22.6%,al:13.6%,mg为余量;所述预热工艺为在250℃保温30min;

82.称取的原料为纯mg、纯al、mg-30%y中间合金;

83.二、熔炼合金

84.在sf6和co2混合气体保护条件下,首先将称取的原料中的纯mg、mg-30%y中间合金逐一完全熔化得到熔融金属,当熔融金属的温度达到760℃时加入纯al,完全熔化后得到合金溶液;原料熔化后进行充分搅拌;

85.三、铸锭成型

86.在sf6和co2混合气体保护条件下,合金溶液以4mm/s的速率冷却,得到合金铸锭。

87.将所述镁合金铸锭的表明氧化皮去除,随后将其在510℃下均匀化12h,然后将其加工成的圆锭,在圆锭表面涂上石墨乳,在350-350℃的挤压磨具中预热30min后进行塑性变形,塑性变形工艺为单次挤压,挤压比为16:1,挤压速率为0.1mm/s;加压脱件后,冷却方式为水冷,得到镁合金变形件。经挤压后合金的室温弹性模量为59.8gpa,抗拉强度为305.8mpa,屈服为286.1mpa,断后伸长率为1.3%。

88.实施例6:

89.本实施例高模量镁合金的制备方法按照以下步骤进行:

90.一、按照高模量镁合金中各元素的质量分数称取原料,并将原料预热;高模量镁合金组成(元素质量分数)为:y:22.5%,al:12.9%,zn:1.0%,mg为余量;所述预热工艺为在250℃保温30min;

91.称取的原料为纯mg、纯al、mg-30%y中间合金,纯zn;

92.二、熔炼合金

93.在sf6和co2混合气体保护条件下,首先将称取的原料中的纯mg、mg-30%y中间合金逐一完全熔化得到熔融金属,当熔融金属的温度达到760℃时加入纯zn,完全熔化后加入纯al,完全熔化后得到合金溶液;原料熔化后进行充分搅拌;

94.三、铸锭成型

95.在sf6和co2混合气体保护条件下,合金溶液以4mm/s的速率冷却,得到合金铸锭。

96.将所述镁合金铸锭的表明氧化皮去除,随后将其在510℃下均匀化12h,然后将其加工成的圆锭,在圆锭表面涂上石墨乳,在350-400℃的挤压磨具中预热30min

后进行塑性变形,塑性变形工艺为单次挤压,挤压比为16:1,挤压速率为0.1mm/s;加压脱件后,冷却方式为水冷,得到镁合金变形件。经挤压后合金的室温弹性模量为60.7gpa,抗拉强度为317.1mpa,断后伸长率为0.8%。实施例6在实施例5的基础上添加了zn元素,合金内部产生了lpso相,使模量和抗拉强度进一步提升。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1