一种耐腐蚀500HB马氏体耐磨钢板及其生产方法与流程

一种耐腐蚀500hb马氏体耐磨钢板及其生产方法

技术领域

1.本发明涉及一种铁基合金耐磨钢,属于铁基合金钢技术领域。

背景技术:

2.马氏体耐磨钢具有良好的强韧性与焊接性,在工程机械、矿山机械及煤矿机械等领域得到了广泛的应用。但该种耐磨钢在湿态条件下的抗磨损能力不能得到很好的保证。比如,环卫车车斗用耐磨钢,由于垃圾液的存在,钢板表面很快腐蚀,导致磨损加重;煤矿机械采煤机中部槽,在潮湿矿井中呈弱酸性的恶劣工况下,钢板在腐蚀和磨损双重作用下很快失效,设备使用寿命大大降低。因此,有必要解决耐磨钢板在酸性湿态条件下的耐腐蚀磨损问题。

3.中国专利文献cn112159934a介绍了一种450hb级别的耐腐蚀耐磨钢。该发明添加了极高的cr元素,含量在3.00%~6.00%。中国专利文献cn11549277a,cr含量3.4%~4.0%。如此高的cr含量一方面提高了钢板的耐腐蚀性,另一方面导致钢板碳当量大幅增加,焊接性能变差,同时大大增加了生产过程中的开裂倾向,其应用推广受到一定限制。

4.中国专利文献cn112267073a提供了一种低cr解决方案,cr含量为0.60~1.20%。为弥补低cr带来的腐蚀性能下降的问题,该文献添加了0.06%~0.12%的sb和0.02~0.10%的sn。sb和sn虽然具有一定的耐腐蚀能力,但属于低熔点元素,很容易造成钢铁材料在连铸、轧钢或热处理过程中产生表面裂纹,因此常常被冶金工作者认为是非常规的有害元素而被限制加入。该发明实例硬度为372~476hb。同样,中国专利cn111575581a提供了一种低cr(cr:0.90%~1.3%)含sb(sb:0.08%~0.12%)450hb级耐蚀耐磨钢。

5.中国专利文献cn112195404a提供了一种含p含sb耐蚀耐磨钢。为解决p和sb带来的开裂问题,该文献创新性的添加了稀土元素铈(ce:0.0020~0.0035%)。

6.综上所述,现有技术的耐腐蚀马氏体耐磨钢中,耐腐蚀性能的解决通常通过以下途径获得:(1)高cr合金化:钢中cr含量通常添加到3%以上;(2)sb/sn/p等非常规特殊合金元素的加入。高cr、低熔点、低韧性等元素的加入,必然在源头上导致钢板制备及应用过程中韧性降低、极易产生裂纹,从而采用苛刻工艺,限制了该类产品的广泛应用。另外,现有发明的钢板硬度普遍在450hb及以下,属于低级别耐磨钢板。

7.随着耐磨设备的大型化,使用工况的进一步复杂化,开发500hb高级别低合金易加工耐腐蚀耐磨钢板势在必行,。

技术实现要素:

8.本发明的目的在于提供一种500hb耐腐蚀耐磨钢板及其制造方法。该低合金耐磨钢板显微组织为细小的马氏体组织;表面布氏硬度470-530hb;抗拉强度≥1600mpa,延伸率≥10%,-40℃夏比v型冲击功≥30j,表现出良好的低温韧性、强度。钢板在ph值为4.5-6.5的酸性工况下,其抗腐蚀磨损性能可达同等硬度普通马氏体耐磨钢的1.5倍及以上。

9.本发明解决上述问题所采用的技术方案为:一种耐腐蚀500hb马氏体耐磨钢板,化

学成分按质量百分比计为c:0.25~0.30%,si:0.10~0.40%,mn:0.10~0.30%,nb:0.010~0.040%,v:0.010~0.040%,ti:0.010~0.040%,al:0.02~0.05%,cu:0.50~0.65%,ni:1.50~2.00%,cr:1.80~2.50%,mo:0.50~1.00%,b:0.001~0.005%,ca:0.0010~0.0050%,p:≤0.015%,s:≤0.0015%,o:≤0.0015%,n:≤0.0035%,h:≤0.0002%,余量为fe及不可避免的杂质元素,且满足ni/cu≥3.0。

10.本发明中钢成分的限定理由阐述如下:

11.c:碳含量决定了钢板的硬度。碳含量低,硬度低、韧性好、焊接性优良;碳含量高,淬火马氏体转变完全,强度高,硬度高,耐磨性好,但钢板塑韧性降低,焊接性差。基于钢板硬度、耐磨性和焊接性需要,本发明中碳含量控制为0.25~0.30%。

12.si:硅固溶在铁素体和奥氏体中提高强度和硬度。含量过高会恶化马氏体钢的韧性,同时表面质量下降,控制在0.10~0.40%之间。

13.cr:提高钢板耐腐蚀性能必须添加的元素,同时降低马氏体转变临界冷却速度,提高淬透性。cr在钢中还可以形成多种碳化物,提高钢的强度、硬度和耐磨性,提高钢的高温回火抗力。但cr含量过高会降低钢板的可焊接性,同时在淬火过程中易产生裂纹。故本发明采用中铬设计,含量控制在1.80%~2.50%。

14.mn:增加奥氏体稳定性,提高钢的淬透性的有效元素。过高时有使晶粒粗化的倾向,同时会引起连铸坯偏析、韧性差和可焊性降低。而偏析形成的mns会大幅减低酸性条件下钢板的抗腐蚀磨损能力。本发明采用超低mn设计,限定锰含量加入量介于0.10~0.30%的范围内。主要原因有:(1)mn易于氧化及偏析,对于钢板抗腐蚀能力十分不利;(2)本发明采用中cr设计,淬透性很强,如继续采用中高mn设计,钢板碳当量将大幅增加,钢板淬火过程中开裂风险很大,同时焊接性能将无法保证。

15.cu:能够有效地降低钢的平均腐蚀深度和腐蚀速率,利于提高钢的耐腐蚀性能;同时也是有效提高钢的低温韧性的常用元素。但cu含量过高,易于在晶界偏局导致星裂纹。为确保本发明钢板在耐腐蚀的同时,具有-40℃超低温冲击韧性,本发明限定cu含量应介于0.50~0.65%。

16.ni:抗腐蚀元素,有效提高钢的低温韧性的最常用元素,同时能与cu相互固溶,降低cu的热脆裂纹。由于本发明cu含量相对较高,在连铸时有一定风险产生星形裂纹。为解决该问题,本发明采用ni-cu复合添加,限定ni含量介于1.50~2.00%之间,同时要求ni/cu比≥3。

17.nb/v/ti:是强烈的c、n化物的形成元素,起到对奥氏体晶界的钉扎作用,在加热时抑制奥氏体晶粒的长大,并在轧制和回火过程中析出,显著提高钢的强度和韧性。由于v元素的增加不利于钢的焊接性能,本发明取消v的加入,采用nb/ti复合,规定nb或ti含量应介于0.010~0.040%范围内。

18.al:强脱氧元素,同时与n有较强的亲和力,可以消除n元素造成的时效敏感性。n化物的析出起到细化奥氏体晶粒的效果,保护了b元素的淬透性作用。本发明中,规定al含量应介于0.020~0.050%。

19.mo:是提高钢淬透性的元素,有利于淬火时马氏体的形成。添加一定含量的mo会提高钢板的强度,而不会影响钢板的低温冲击性能。mo能增加钢板的回火抗性,可以使得钢板在较高的温度下不降低强度。本发明中mo含量控制在0.50~1.00%。

20.b:本发明加入0.001~0.005%的微量b,其主要目的是提高钢板的淬透性,从而减少其他贵重金属的添加量,降低成本。超过0.005%的b很容易产生偏析,形成硼化物,严重恶化钢板韧性和降低淬透性。

21.ca:ca处理通常用来进行夹杂物变性处理,改变mns等长条状夹杂物为cas等球形夹杂物,降低钢板各向异性,提高钢板综合性能。本发明控制ca含量0.0010~0.0050%。

22.p:有害元素,对材料塑性和韧性有不利影响。本发明追求超纯净钢,严格控制p含量≤0.015%。

23.s:钢中有害元素,对材料塑性和韧性有不利影响。s含量高,极易形成mns等长条夹杂物,导致钢板各向异性,容易发生分层开裂。本发明要求s:≤0.0015%。

24.o、n、h:有害气体元素,含量高,夹杂物多,易产生白点,大大降低钢板塑性、韧性,产生切割延迟裂纹。本发明严格控制o含量不高于0.0015%;n含量不高于0.0035%;h含量≤0.0002%。

25.本发明另提供上述一种耐腐蚀500hb耐磨钢板的制备方法,具体工艺如下:

26.冶炼、连铸工艺:可选的:钢水冶炼涉及铁水预处理,采用电炉或转炉方式初炼,然后送入lf精炼炉进行精炼,并经过vd或rh真空处理。钢水脱气后进行微量ca处理。连铸采用低过热度浇注,全程氩气保护浇注,以及动态轻压下控制。钢水过热度控制在5~25℃,中心偏析不高于c1.0级。

27.加热轧制工艺:加热优选将铸坯进入步进式加热炉,加热的温度为1150-1250℃,待心部温度到达表面温度时开始保温,保温时间不低于30min,使钢中的合金元素充分固溶以保证最终产品的成份及性能的均匀性。钢坯出炉后经高压水除鳞处理后进行粗轧+精轧两阶段控制轧制,细化晶粒,提高强度和韧性。粗轧的开轧温度介于1000-1100℃。待温厚度≥2h,其中h为成品厚度。精轧开轧温度介于820-920℃。为降低钢板内应力,降低延迟裂纹风险,钢板轧制后快速下线进行缓冷处理。缓冷开始温度≥100℃,缓冷时间≥24h。

28.淬火热处理工艺:钢板缓冷后进行离线淬火处理。淬火温度880-940℃,炉温到温后保温时间为30-60min,水淬。

29.回火热处理工艺:钢板淬火后,需要在200-250℃进行低温回火。钢板心部到温后,回火保温时间30-90min。

30.本技术与现有技术相比,具有如下特点和优势:

31.本发明采用超低mn及中cr设计,钢板合金含量低,在保证钢板耐腐蚀性能的同时,确保了钢板具有良好的焊接性能。

32.本发明采用cu-ni复合设计,ni/cu比≥3.0,在充分发挥cu元素抗腐蚀性能的同时,降低了钢板裂纹产生的风险。同时,ni-cu的加入有利于钢板及焊接接头-40℃低温冲击性能的提高。

33.生产工艺上,本发明轧制后,快速下线进行缓冷处理。缓冷开始温度≥100℃,缓冷时间≥24h,降低了钢板延迟裂纹产生的风险。

34.产品性能上,本发明钢板表面布氏硬度470-530hb;抗拉强度≥1600mpa,延伸率≥10%,-40℃夏比v型冲击功≥30j,表现出良好的低温韧性和强度。钢板在ph值为4.5-6.5的酸性工况下,其抗腐蚀磨损性能可达同等硬度普通马氏体耐磨钢的1.5倍及以上。

35.本技术的耐腐蚀500hb耐磨钢板综合性能优良,相比现有钢种,合金含量低,添加

元素均为常规元素,生产制造工艺控制简单,为社会经济和钢铁工业发展之必然趋势。

附图说明

36.图1是本发明实施例1的产品钢典型组织金相图片。

37.图2为本发明实施例1的产品与对比案例1、2产品的极化曲线。

具体实施方式

38.以下结合实施例对本发明作进一步详细描述,所述实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

39.本技术的耐腐蚀耐磨钢的生产工艺流程为:转炉炼钢-》lf精炼-》vd或rh高真空脱气-》连铸-》加热-》轧制-》缓冷-》淬火-》回火。

40.实施例1-2及对比例1-2的耐磨钢板的生产方法,包括如下步骤:

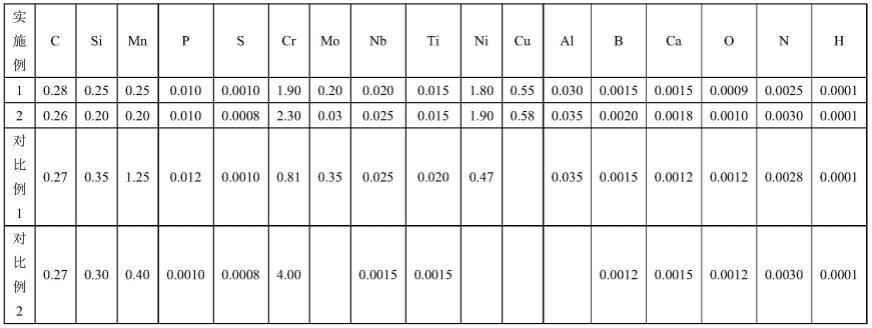

41.(1)冶炼:采用电炉或转炉方式冶炼,然后送入lf精炼炉进行精炼,并经过vd或rh真空处理。钢水脱气后进行微量ca处理。钢水成分控制及对比例化学成分控制见表1。

42.(2)连铸:将冶炼的钢水浇铸成150mm厚的连铸坯。浇铸温度控制在液相线以上5-25℃。浇铸过程中实施动态轻压下,中心偏析不高于c1.0级。连铸工艺参数及板坯低倍控制见表2。

43.(3)轧制及缓冷:将步骤(2)所得连铸坯放入步进式加热炉,加热至1200℃,心部到温后开始保温,保温时间60分钟。钢坯出炉后经高压水除鳞处理后进行粗轧+精轧两阶段控制轧制。粗轧的开轧温度介于1000-1100℃,待温厚度≥2.0h;精轧开轧温度介于820-920℃。钢板轧制后快速下线进行缓冷处理。缓冷开始温度≥100℃,缓冷时间≥24h。具体相关工艺参数见表3。

44.(4)淬火:钢板淬火温度为900左右℃,保温时间为30-60min,水淬。

45.(5)回火:淬火钢板进入回火炉进行高温回火,回火温度200-250℃,保温时间30-90min。

46.具体成分、工艺参数见表1-表4。各实例样板对应的性能见表5。

47.图1给出了实施例1试验钢的微观组织照片。成品钢板的微观组织为均一的马氏体,晶粒细小,尺寸≤25um。

48.图2为本发明和对比例1、2钢板极化曲线对比。可见,本发明采用中cr设计,钢板自腐蚀电位明显高于对比例1 0.81%低cr钢板,略高于对比例2 4%高cr钢板,表现了优越的耐腐蚀性能。

49.将实施例1和对比例1、2钢板试样放入盐雾箱进行盐雾加速腐蚀试验。试验按照国家标准gb/t10125-2012进行,溶液ph值5.5,实验周期240h,腐蚀失重检测结果见表6。可见,本发明腐蚀后失重最小,体现了良好的抗腐蚀能力。

50.表1实施例耐磨钢板的化学成分(wt%)

[0051][0052]

表2连铸工艺控制

[0053]

实施例过热度℃中心偏析120c1.0215c0.5

[0054]

表3轧制工艺控制

[0055][0056]

表4热处理工艺控制

[0057][0058][0059]

表5钢板力学性能

[0060][0061]

表6盐雾腐蚀实验

[0062] 实验前质量,g腐蚀酸洗后质量,g失重比相对耐腐蚀能力实施例130.60930.5270.268%5.20对比例129.15528.4791.393%1对比例232.53132.4410.28%4.98

[0063]

除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1