一种废旧铅酸蓄电池含铅物质回收装置的制作方法

1.本发明涉及电池回收技术领域,尤其涉及一种废旧铅酸蓄电池含铅物质回收装置。

背景技术:

2.随着人类社会能源需求的不断增长,电池作为一种便携式能量储蓄器,在社会和人们的日常生活中所占的比例越来越大,成为第三大消费品之一。与此同时产生的废旧电池量也是日渐增多,这些废弃的电池如不适当处理,会给人们的生活环境带来严重危害。

3.我国铅酸蓄电池年产量近3000万kwh。这类电池的污染主要是重金属铅污染。铅能够引起神经系统的神经衰弱、手足麻木,消化系统的消化不良,血液中毒和肾损伤等症状。

4.根据上述,国内总体水平看,再生铅生产规模小、能耗高、工业技术落后,存在诸多缺陷和不足,具体如下;

5.1、因采用比较落后的工艺回收铅蓄电池,因此不仅作业效率低,此外成本也高。

6.2、现有技术的火法炼铅处理工艺中,虽然效率高,但是也容易发生部分含铅物质遗漏,降低了回收率,同时也易污染外部环境。

7.故而鉴于以上缺陷,实有必要设计一种废旧铅酸蓄电池含铅物质回收装置。

技术实现要素:

8.本发明所要解决的技术问题在于:提供一种废旧铅酸蓄电池含铅物质回收装置,来解决现有技术中因无法对铅酸蓄电池的铅物质处理后的检测,因此容易遗漏铅物质的问题。

9.为解决上述技术问题,本发明的技术方案是:一种废旧铅酸蓄电池含铅物质回收装置,包括热处理罩、加热炉、a电机、引导筒、b电机、一级绞龙、固定板、c电机、分流罩、排出管、固定罩、电动推杆、i屏蔽盒、信号发射器、ii屏蔽盒、信号接收器,所述的加热炉固设于热处理罩后端,所述的加热炉与热处理罩采用螺栓连接,所述的a电机固设于热处理罩顶部中端,所述的a电机与热处理罩采用螺栓连接,所述的引导筒固设于热处理罩顶部左侧,所述的引导筒与热处理罩采用焊接连接,所述的b电机固设于引导筒顶部,所述的b电机与引导筒采用螺栓连接,所述的一级绞龙固设于b电机底部,所述的一级绞龙与b电机采用联轴器连接,且所述的一级绞龙与引导筒采用转动连接,所述的固定板固设于引导筒左侧上端,所述的固定板与引导筒采用焊接连接,所述的c电机固设于固定板顶部,所述的c电机与固定板采用螺栓连接,所述的分流罩固设于引导筒左侧,所述的分流罩与引导筒采用焊接连接,所述的排出管固设于分流罩底部,所述的排出管与分流罩采用焊接连接,所述的固定罩固设于排出管中端,所述的固定罩与排出管一体成型,所述的电动推杆固设于固定罩左侧,所述的电动推杆与固定罩采用螺栓连接,所述的i屏蔽盒固设于固定罩前端,所述的i屏蔽盒与固定罩采用螺栓连接,所述的信号发射器固设于i屏蔽盒内部,所述的信号发射器与i屏蔽盒采用螺栓连接,所述的ii屏蔽盒固设于固定罩后端,所述的ii屏蔽盒与固定罩采用

螺栓连接,所述的信号接收器固设于ii屏蔽盒内部,所述的信号接收器与ii屏蔽盒采用螺栓连接,且所述的信号接收器与电动推杆采用电信号线连接。

10.进一步,所述的热处理罩顶部右侧还固设有进料管,所述的进料管与热处理罩采用焊接连接,所述的热处理罩顶部左侧还固设有回收导流管,所述的回收导流管与热处理罩采用焊接连接,所述的热处理罩顶部右侧还固设有注液管,所述的注液管与热处理罩采用焊接连接,所述的热处理罩后端左侧还固设有铅出管,所述的铅出管与热处理罩采用焊接连接。

11.进一步,所述的a电机底部还固设有一级搅拌分散板,所述的一级搅拌分散板与a电机采用联轴器连接,且所述的一级搅拌分散板与热处理罩采用转动连接。

12.进一步,所述的引导筒左侧上端还固设有排料口,所述的排料口为通孔。

13.进一步,所述的c电机底部还固设有二级搅拌分散板,所述的二级搅拌分散板与c电机采用联轴器连接,且所述的二级搅拌分散板与固定板采用转动连接,所述的二级搅拌分散板底部还固设有二级绞龙,所述的二级绞龙与二级搅拌分散板采用焊接连接,且所述的二级绞龙与排出管采用转动连接。

14.进一步,所述的排出管底部还转设由三级绞龙,所述的三级绞龙与排出管采用转动连接,所述的三级绞龙底部还固设有d电机,所述的d电机与三级绞龙采用联轴器连接,且所述的d电机与热处理罩采用螺栓连接,所述的排出管左侧下端还固设有出料管,所述的出料管与排出管采用焊接连接。

15.进一步,所述的固定罩右侧还固设有回料盒,所述的回料盒与固定罩采用焊接连接,且所述的回料盒与热处理罩采用焊接连接。

16.进一步,所述的电动推杆右侧还固设有推板,所述的推板与电动推杆采用螺栓连接,且所述的推板与固定罩采用左右滑动连接。

17.进一步,所述的i屏蔽盒和ii屏蔽盒内侧还均设有信号避让孔,所述的信号避让孔为通孔。

18.与现有技术相比,该一种废旧铅酸蓄电池含铅物质回收装置具有以下优点:

19.1、首先由加热炉和热处理罩的相互配合,可实现对含铅物料的火法熔铅工艺,便于含铅物质脱离。

20.2、其次因采用多组搅拌分散结构,因此大大提高了物料的流动性,促进了炼铅效果,同时也提高了生产效率。

21.3、最后通过借助信号发射器和信号接收器机构,亦可对遗漏的含铅物料进行检测,并在检测到铅物质后可配合电动推杆来实现铅的重新回流,综上,本发明提高铅的回收率,具备较高的推广应用价值。

附图说明

22.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

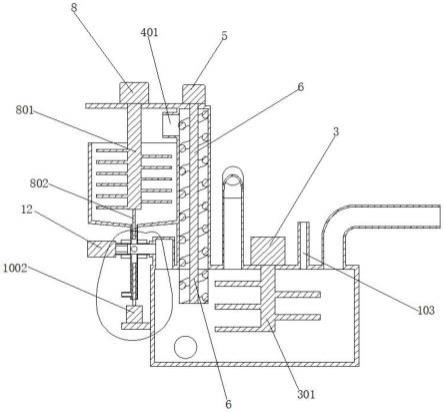

23.图1是一种废旧铅酸蓄电池含铅物质回收装置的主视图;

24.图2是一种废旧铅酸蓄电池含铅物质回收装置的俯视图;

25.图3是一种废旧铅酸蓄电池含铅物质回收装置的a向剖视图;

26.图4是一种废旧铅酸蓄电池含铅物质回收装置的b向剖视图;

27.图5是d电机部位的剖视放大图;

28.图6是一种废旧铅酸蓄电池含铅物质回收装置的立体图1;

29.图7是一种废旧铅酸蓄电池含铅物质回收装置的立体图2。

30.热处理罩1、加热炉2、a电机3、引导筒4、b电机5、一级绞龙6、固定板7、c电机8、分流罩9、排出管10、固定罩11、电动推杆12、i屏蔽盒13、信号发射器14、ii屏蔽盒15、信号接收器16、进料管101、回收导流管102、注液管103、铅出管104、一级搅拌分散板301、排料口401、二级搅拌分散板801、二级绞龙802、三级绞龙1001、d电机1002、出料管1003、回料盒1101、推板1201、信号避让孔1301。

31.如下具体实施方式将结合上述附图进一步说明。

具体实施方式

32.在下文中,阐述了多种特定细节,以便提供对构成所描述实施例基础的概念的透彻理解,然而,对本领域的技术人员来说,很显然所描述的实施例可以在没有这些特定细节中的一些或者全部的情况下来实践,在其他情况下,没有具体描述众所周知的处理步骤。

33.在发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

34.如图1、图2、图3、图4、图5、图6、图7所示,一种废旧铅酸蓄电池含铅物质回收装置,包括热处理罩1、加热炉2、a电机3、引导筒4、b电机5、一级绞龙6、固定板7、c电机8、分流罩9、排出管10、固定罩11、电动推杆12、i屏蔽盒13、信号发射器14、ii屏蔽盒15、信号接收器16,所述的加热炉2固设于热处理罩1后端,所述的加热炉2与热处理罩1采用螺栓连接,所述的a电机3固设于热处理罩1顶部中端,所述的a电机3与热处理罩1采用螺栓连接,所述的引导筒4固设于热处理罩1顶部左侧,所述的引导筒4与热处理罩1采用焊接连接,所述的b电机5固设于引导筒4顶部,所述的b电机5与引导筒4采用螺栓连接,所述的一级绞龙6固设于b电机5底部,所述的一级绞龙6与b电机5采用联轴器连接,且所述的一级绞龙6与引导筒4采用转动连接,所述的固定板7固设于引导筒4左侧上端,所述的固定板7与引导筒4采用焊接连接,所述的c电机8固设于固定板7顶部,所述的c电机8与固定板7采用螺栓连接,所述的分流罩9固设于引导筒4左侧,所述的分流罩9与引导筒4采用焊接连接,所述的排出管10固设于分流罩9底部,所述的排出管10与分流罩9采用焊接连接,所述的固定罩11固设于排出管10中端,所述的固定罩11与排出管10一体成型,所述的电动推杆12固设于固定罩11左侧,所述的电动推杆12与固定罩11采用螺栓连接,所述的i屏蔽盒13固设于固定罩11前端,所述的i屏蔽盒13与固定罩11采用螺栓连接,所述的信号发射器14固设于i屏蔽盒13内部,所述的信号发射器14与i屏蔽盒13采用螺栓连接,所述的ii屏蔽盒15固设于固定罩11后端,所述的ii屏蔽盒15与固定罩11采用螺栓连接,所述的信号接收器16固设于ii屏蔽盒15内部,所述的信号接收器16与ii屏蔽盒15采用螺栓连接,且所述的信号接收器16与电动推杆12采用电信号线连

接;

35.需要说明的是该一种废旧铅酸蓄电池含铅物质回收装置具备以下功能;

36.a、热处理罩1内部的含铅材料可借助加热炉2的高温火法处理来实现对铅的熔炼,同时配合a电机可对材料进行充分的搅拌,提高了铅的熔炼效果;

37.b、因铅物质密度大,因此当熔炼后可下沉,非铅位置上浮,接着由引导筒4内部的一级绞龙6可借助b电机5的驱动进行旋转,可将热处理罩1上层的非铅物质材料输送至分流罩9中,此时通过上述,继而达到铅物质和非铅物质的分离目的;

38.c、因一部分输送至分流罩9的物料中会残留少部分的铅物质,为了进一步对残留的铅物质进行回收,当含有铅物质的物料由排出管10经过固定罩11区域时,因铅的特性会对信号造成干扰和阻挡,因此借助固定罩11后端信号发射器14发出的信号被含铅物质干扰的原理,从而使固定罩11前端的信号接收器16受到信号无法达到初始设定标准,即信号接收器16触发电动推杆12向右侧推动,从而实现含铅物质重新回流至热处理罩1内部;

39.d、i屏蔽盒13和ii屏蔽盒15能够进行信号阻挡屏蔽,以免信号发射器14发出的信号由其他区域传递至信号接收器16中,确保信号发射器14和信号接收器16的检测效果;

40.所述的热处理罩1顶部右侧还固设有进料管101,所述的进料管101与热处理罩1采用焊接连接,所述的热处理罩1顶部左侧还固设有回收导流管102,所述的回收导流管102与热处理罩1采用焊接连接,所述的热处理罩1顶部右侧还固设有注液管103,所述的注液管103与热处理罩1采用焊接连接,所述的热处理罩1后端左侧还固设有铅出管104,所述的铅出管104与热处理罩1采用焊接连接;

41.需要说明的是进料管101能够与现有技术中的送料设备连接,便于含铅物料通过进料管101流入至热处理罩1内部,回收导流管102能够与现有技术中的气体回收设备连接,便于热处理罩1内部的有害气体,如含硫气体等通过回收导流管102向外部设备供入,注液管103能够方便工作人员将炼铅溶剂倒入至热处理罩1内部,便于后续铅的熔炼处理,铅出管104能够与现有的铅物质收集装置连接,当热处理罩1内部下端堆积一定的铅物质后,可通过铅出管104向外部的铅物质收集装置供入;

42.所述的a电机3底部还固设有一级搅拌分散板301,所述的一级搅拌分散板301与a电机3采用联轴器连接,且所述的一级搅拌分散板301与热处理罩1采用转动连接;

43.需要说明的是一级搅拌分散板301能够在a电机3的驱动下对热处理罩1内部的含铅材料进行搅拌粉碎,便于进行火法炼铅;

44.所述的引导筒4左侧上端还固设有排料口401,所述的排料口401为通孔;

45.需要说明的是排料口401能够便于引导筒4内部的含铅物料落入至左侧下端的分流罩9内部,方便后续的二次搅拌分散处理;

46.所述的c电机8底部还固设有二级搅拌分散板801,所述的二级搅拌分散板801与c电机8采用联轴器连接,且所述的二级搅拌分散板801与固定板7采用转动连接,所述的二级搅拌分散板801底部还固设有二级绞龙802,所述的二级绞龙802与二级搅拌分散板801采用焊接连接,且所述的二级绞龙802与排出管10采用转动连接;

47.需要说明的是二级搅拌分散板801能够对含铅物料进行再次搅拌,使其充分的分散,便于后续由二级绞龙802的旋转带动向下端的排出管10供入;

48.所述的排出管10底部还转设由三级绞龙1001,所述的三级绞龙1001与排出管10采

用转动连接,所述的三级绞龙1001底部还固设有d电机1002,所述的d电机1002与三级绞龙1001采用联轴器连接,且所述的d电机1002与热处理罩1采用螺栓连接,所述的排出管10左侧下端还固设有出料管1003,所述的出料管1003与排出管10采用焊接连接;

49.需要说明的是三级绞龙1001能够在d电机1002的驱动下进行旋转,即便于将排出管10内部的其他物质废料缓慢的向下端的出料管1003方向进行运送,从而在实现的物料输送的基础上,也给信号发射器14和信号接收器16的检测提供时间;

50.所述的固定罩11右侧还固设有回料盒1101,所述的回料盒1101与固定罩11采用焊接连接,且所述的回料盒1101与热处理罩1采用焊接连接;

51.需要说明的是回料盒1101能够将固定罩11和热处理罩1进行连接,便于遗漏的铅物质再次回流到热处理罩1中进行火法炼铅处理;

52.所述的电动推杆12右侧还固设有推板1201,所述的推板1201与电动推杆12采用螺栓连接,且所述的推板1201与固定罩11采用左右滑动连接;

53.需要说明的是推板1201能够在电动推杆12的推动下,顺着固定罩11作由左向右滑动,即可推动固定罩11内部的含铅材料落入至回料盒1101内部,使得含铅材料再次回流至热处理罩1中;

54.所述的i屏蔽盒13和ii屏蔽盒15内侧还均设有信号避让孔1301,所述的信号避让孔1301为通孔;

55.需要说明的是信号避让孔1301能够方便i屏蔽盒13内部的信号发射器14的信号穿过,同时也不影响ii屏蔽盒15内部信号接收器16对信号发射器14的信号接收。

56.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1