高强高导耐高温Cu-Cr-Nb合金及其制备方法

高强高导耐高温cu-cr-nb合金及其制备方法

技术领域

1.本技术涉及冶金领域,尤其涉及一种高强高导耐高温cu-cr-nb合金及其制备方法。

背景技术:

2.发动机燃烧室是保证航空动力系统正常运行的核心部位,要经受高温高压、高速气流的作用。如果在运行过程中超温,就会引起部件出现过热、过烧现象,导致材料内部组织晶粒粗大或出现氧化和熔化现象,就会导致材料的塑性、冲击韧度、疲劳性能、断裂韧度及抗应力、抗腐蚀能力大大下降,引起热端部分的烧蚀、裂纹、断裂故障,因此选择符合要求的燃烧室内衬材料显得尤为重要。由于铜的导热性能优于其他材料,且具有高导热、高强度及较好的低周疲劳性能,因此将其作为优选燃烧室内衬材料。为了满足作为内衬材料需要的高温强度,需要研制一种高强高导cu-cr-nb合金。

3.目前,有专家学者采用熔炼、铸造制备的cu-8cr-4nb合金中cr2nb相的尺寸较大,为0.7~7.0μm,且主要在晶界处偏析。同时也有对铸造合金采用均匀化处理、冷轧、热处理制备cu-0.47cr-0.16nb(wt.%)合金的工艺手段,合金中析出了平均尺寸为0.70μm的cr2nb相和平均尺寸为0.5μm的nb相,导电率为89.1%iacs,硬度为150hb。

4.现有的cu-cr-nb合金目前采用的制备方法冷却速率较低,导致cr2nb相尺寸大、偏析严重。

技术实现要素:

5.本技术的目的在于提供一种高强高导耐高温cu-cr-nb合金及其制备方法,以解决上述问题。

6.为实现以上目的,本技术采用以下技术方案:一种高强高导耐高温cu-cr-nb合金,以质量百分比计算,包括:cr1.6%-6.8%、nb1.4%-6%、m0.01%-1%和余量的铜;其中m为mo或v中的一种。

7.优选地,所述高强高导耐高温cu-cr-nb合金中,cr与nb的摩尔比为2:1;cr与nb完全以高熔点金属间化合物cr2nb存在于所述高强高导耐高温cu-cr-nb合金中。

8.优选地,所述高强高导耐高温cu-cr-nb合金中,一次cr2nb相平均尺寸为2.5μm

ꢀ‑

3.6μm,二次cr2nb相平均尺寸为16nm

ꢀ‑

25nm。

9.本技术还提供一种所述的高强高导耐高温cu-cr-nb合金的制备方法,包括:将部分cr原料和nb原料进行第一熔炼得到cr-nb中间合金,然后将所述cr-nb中间合金、cu原料和剩余的cr原料进行第二熔炼、浇铸、冷却、真空自耗熔炼、均匀化处理、热轧制、固溶处理和时效处理,得到所述高强高导耐高温cu-cr-nb合金。

10.优选地,所述cr-nb中间合金中,nb的质量含量为62%-64%,余量为cr。

11.优选地,所述第一熔炼为真空感应熔炼或真空电弧熔炼;优选地,所述第一熔炼在抽真空至小于等于1*10-1

pa条件下进行,熔炼温度为1650℃-1800℃,精炼时间为30min-60min;优选地,所述第二熔炼在抽真空至小于等于1*10-1

pa条件下进行;优选地,所述第二熔炼包括:在氩气保护下、1080℃-1150℃条件下保温5min

ꢀ‑

10min,然后升温至1650℃-1700℃保温30min

ꢀ‑

60min。

12.优选地,所述浇铸和所述冷却包括:在氩气保护下,将所述第二熔炼得到的合金液浇注到嵌有石墨衬套的水冷铜模具内,冷却得到电极棒;优选地,所述电极棒的直径为φ80mm;优选地,所述水冷铜模具内的冷却水的温度为1℃-15℃。

13.优选地,所述真空自耗熔炼在抽真空至小于等于1*10-2

pa条件下进行;优选地,所述真空自耗熔炼包括:将表面车光处理后的电极棒快速连接真空自耗电弧熔炼炉内的电极上,控制熔炼速度在0.8~1.2kg/min条件下对自耗电极熔炼,在熔炼过程中充入氦气加强冷却,氦气流量为120~180ml/min,熔炼完成后连续冷却至400℃以下出炉空冷得到合金铸锭;优选地,所述合金铸锭的直径为φ120mm。

14.优选地,所述均匀化处理包括:在氩气保护下,将所述冷却之后的合金铸锭放入热处理炉中进行均匀化处理,保温结束后随炉冷却,得到均匀化合金铸锭;优选地,所述均匀化处理的温度为900℃-950℃,保温时间为1h-2h;优选地,所述热轧制包括:将所述均匀化处理得到的合金铸锭加热至800℃-950℃,然后进行热轧处理,终扎后的合金材料立刻进行水淬处理;优选地,所述热轧处理的终轧温度为700℃-880℃;优选地,所述固溶处理包括:将所述热轧制之后的材料在氩气保护下,900℃-1000℃保温1h-3h,然后水淬处理;优选地,所述时效处理包括:将所述固溶处理之后的材料在氩气保护下,400℃-500℃保温2h-4h,随炉冷却至室温。

15.与现有技术相比,本技术的有益效果包括:本技术提供的高强高导耐高温cu-cr-nb合金,通过优化元素含量,cr与nb充分反应形成金属间化合物cr2nb相,保证了高强度和高熔点cr2nb相的大量弥散分布,同时也避免了易于氢脆的nb相的形成;mo或v的加入能够起到细化晶粒和进一步增强合金基体的作用,得到的合金强度高、导电性好、热稳定性好。

16.本技术提供的高强高导耐高温cu-cr-nb合金的制备方法,包括制备cr-nb中间合金、真空熔炼、真空自耗熔炼、均匀化处理、热轧制、固溶处理和时效处理,cr和nb充分反应

形成金属间化合物cr2nb,避免析出cr、nb相影响合金导热性;采用cr-nb中间合金有效降低二次熔炼温度,解决了由于cu、cr和nb三者合金元素熔点差异大而出现未溶颗粒现象的问题,增强了合金成分的均匀性;采用真空自耗熔炼将自耗电极在直流电弧的高温作用下迅速熔化,并在水冷铜坩埚中充入氦气的水冷+氦冷双重冷却机制下促使高温液态cu-cr-nb合金液迅速凝固,大幅度提高cr、nb元素在合金中的固溶度,形成过饱和固溶体,并析出细小弥散分布的cr2nb相,同时减少偏析;将合金铸锭经过固溶、时效热处理后生成弥散分布的耐高温相cr2nb相,进一步提高合金性能,获得高强度、高导电性、热稳定好的铜合金。

17.本技术提供的高强高导耐高温cu-cr-nb合金,可被用于制备航空发动机燃烧室内衬材料。

附图说明

18.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对本技术范围的限定。

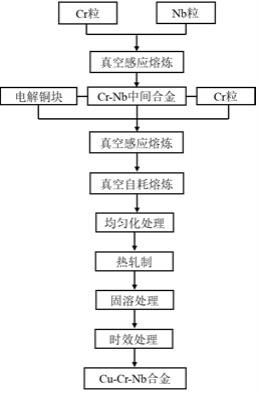

19.图1为实施例提供的高强高导耐高温cu-cr-nb合金的制备方法的流程示意图;图2为实施例提供的高强高导耐高温cu-cr-nb合金的制备方法使用的水冷铜模具的剖面图;图3为实施例1提供的高强高导耐高温cu-cr-nb合金的铸态组织图;图4为实施例1提供的高强高导耐高温cu-cr-nb合金的铸态组织图的放大图;图5为对比例1提供的高强高导耐高温cu-cr-nb合金的铸态组织图;图6为对比例4提供的高强高导耐高温cu-cr-nb合金的铸态组织图。

具体实施方式

20.如本文所用之术语:“由

……

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

21.连接词“由

……

组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由

……

组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。

22.当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。

23.在这些实施例中,除非另有指明,所述的份和百分比均按质量计。

[0024]“质量份”指表示多个组分的质量比例关系的基本计量单位,1份可表示任意的单位质量,如可以表示为1g,也可表示2.689g等。假如我们说a组分的质量份为a份,b组分的质

60min之间的任意值;在一个可选的实施方式中,所述第二熔炼在抽真空至小于等于1*10-1

pa条件下进行;在一个可选的实施方式中,所述第二熔炼包括:在氩气保护下、1080℃-1150℃条件下保温5min-10min,然后升温至1650℃-1700℃保温30min

ꢀ‑

60min。

[0036]

可选的,所述第二熔炼中,保温温度可以为1080℃、1090℃、1100℃、1110℃、1120℃、1130℃、1140℃、1150℃或者1080℃-1150℃之间的任意值,保温时间可以为5min、6min、7min、8min、9min、10min或者5min-10min之间的任意值,升温后的温度可以为1650℃、1660℃、1670℃、1680℃、1690℃、1700℃或者1650℃-1700℃之间的任意值,保温时间可以为30min、40min、50min、60min或者30min-60min之间的任意值。

[0037]

在一个可选的实施方式中,所述浇铸和所述冷却包括:在氩气保护下,将所述第二熔炼得到的合金液浇注到嵌有石墨衬套的水冷铜模具内,冷却得到电极棒;在一个可选的实施方式中,所述水冷铜模具内的冷却水的温度为1℃-15℃。

[0038]

采用水冷铜模+模具循环水制冷系统浇注冷却(水冷铜坩埚中充入氦气的水冷+氦冷双重冷却),促使高温液态cu-cr-nb合金液迅速凝固,大幅度提高铸锭冷却速度,提高了合金元素在基体中的固溶度,形成细小均匀分布的cr2nb相,同时减少合金偏析。采用水冷铜模具冷却达到的亚冷却凝固速度条件下,得到组织均匀细小的合金,制备出的合金铸锭合金成分均匀,cr2nb相尺寸小、无偏析。

[0039]

可选的,所述水冷铜模具内的冷却水的温度可以为1℃、2℃、3℃、4℃、5℃、6℃、7℃、8℃、9℃、10℃、11℃、12℃、13℃、14℃、15℃或者1℃-15℃之间的任意值。

[0040]

在一个可选的实施方式中,所述真空自耗熔炼包括:将表面车光处理后的电极棒快速连接真空自耗电弧熔炼炉内的电极上,控制熔炼速度在0.8~1.2kg/min条件下对自耗电极熔炼,在熔炼过程中充入氦气加强冷却,氦气流量为120~180ml/min,熔炼完成后连续冷却至400℃以下出炉空冷得到合金铸锭;在一个可选的实施方式中,所述真空自耗熔炼在抽真空至小于等于1*10-2

pa条件下进行;在一个可选的实施方式中,所述合金铸锭的直径为φ120mm。

[0041]

在一个可选的实施方式中,所述均匀化处理包括:在氩气保护下,将所述冷却之后的合金铸锭放入热处理炉中进行均匀化处理,保温结束后随炉冷却,得到均匀化合金铸锭;在一个可选的实施方式中,所述均匀化处理的温度为900℃-950℃,保温时间为1h-2h;可选的,所述均匀化处理的温度可以为900℃、910℃、920℃、930℃、940℃、950℃或者900℃-950℃之间的任意值,保温时间可以为1h、1.5h、2h或者1h-2h之间的任意值;在一个可选的实施方式中,所述热轧制包括:将所述均匀化处理得到的合金铸锭加热至800℃-950℃,然后进行热轧处理,终扎后的合金材料立刻进行水淬处理;

可选的,热轧制时,将合金铸锭加热至800℃、810℃、820℃、830℃、840℃、850℃、860℃、870℃、880℃、890℃、900℃、910℃、920℃、930℃、940℃、950℃或者800℃-950℃之间的任意值;在一个可选的实施方式中,所述热轧处理的终轧温度为700℃-880℃;可选的,所述热轧处理的终轧温度可以为700℃、710℃、720℃、730℃、740℃、750℃、760℃、770℃、780℃、790℃、800℃、810℃、820℃、830℃、840℃、850℃、860℃、870℃、880℃或者700℃-880℃之间的任意值;在一个可选的实施方式中,所述固溶处理包括:将所述热轧制之后的材料在氩气保护下,900℃-1000℃保温1h-3h,然后水淬处理;可选的,固溶处理中保温温度可以为900℃、910℃、920℃、930℃、940℃、950℃、960℃、970℃、980℃、990℃、1000℃或者900℃-1000℃之间的任意值,保温时间可以为1h、1.5h、2h、2.5h、3h或者1h-3h之间的任意值;在一个可选的实施方式中,所述时效处理包括:将所述固溶处理之后的材料在氩气保护下,400℃-500℃保温2h-4h,随炉冷却至室温。

[0042]

可选的,所述时效处理中,保温温度可以为400℃、410℃、420℃、430℃、440℃、450℃、460℃、470℃、480℃、490℃、500℃或者400℃-500℃之间的任意值,保温时间可以为2h、2.5h、3h、3.5h、4h或者2h-4h之间的任意值。

[0043]

下面将结合具体实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0044]

实施例1-12如图1所示,首先,对本技术实施例提供的高强高导耐高温cu-cr-nb合金的制备方法进行说明,具体如下:1)制备cr-nb中间合金将纯度99.99%的cr粒和纯度99.99%nb粒先进行干燥,干燥的温度均为110~120℃,时间均≥2h,将干燥后的原料在混料机中混合均匀放入镁砂坩埚中,采用真空感应熔炼(或真空电弧熔炼)制备cr-nb中间合金,其中nb的含量为62-64wt.%,余量为cr。熔炼过程中控制真空感应炉抽真空至小于1

×

10-1

pa,熔炼温度为1650~1800℃,精炼时间为30min-60min(保证熔化均匀),最后冷却至室温(冷却方式为随炉冷却或者水冷)。

[0045]

2)配料采用纯度99.99%的电解铜块、cr-nb中间合金和纯度99.99% cr粒(3mm

×

3mm)为原料,按照成分质量百分比:cr 6.2~6.8%,nb 5.4~6%,余量为cu。将cu块、cr-nb中间合金和cr粒混合后放入坩埚,坩埚选用镁砂材质。

[0046]

具体的,实施例1-12的配料参数如下表1所示:表1

ꢀꢀ

实施例1-12的配料参数(质量比wt.%)

3)熔炼控制真空感应炉抽真空至小于1

×

10-1

pa,在氩气保护气氛下熔炼,先将上述含量的原料在坩埚内升温至1080~1150℃,保温5-10min,再升温至1650℃~1700℃保温30-60min。

[0047]

实施例1-12对应的熔炼工艺参数见表2。

[0048]

表2 实施例1-12的熔炼工艺参数

4)浇铸在氩气保护气氛下,将保温后的合金液浇注到嵌有石墨衬套的水冷铜模具内(如图2所示),采用模具循环水制冷系统先将循环水冷却至1~15℃,再将冷却后的循环水通入水冷铜模具中对合金液进行循环冷却,合金液冷却凝固得到铜合金铸锭。

[0049]

实施例1-12对应的冷却水温度见表3。

[0050]

表3 实施例1-12的冷却水温度5)真空自耗熔炼:将表面车光处理后的电极棒快速连接真空自耗电弧熔炼炉内的电极上,控制熔炼速度在0.8~1.2kg/min条件下对自耗电极熔炼,在熔炼过程中充入氦气加强冷却,氦气流量为120~180ml/min,熔炼完成后连续冷却至400℃以下出炉空冷得到合金铸锭;表4 实施例1-12的自耗工艺参数

5)均匀化处理:在氩气保护下,将合金铸锭放入热处理炉中进行均匀化处理,待炉温升到900~950℃后,保温1~2小时,保温结束后随炉冷却,得到均匀化合金铸锭。

[0051]

6)热轧制:将均匀化处理过的样品进行加热至800~950℃,然后取出进行热轧处理,热轧总变形量为60~80%,终扎温度为700~880℃,终扎后的合金材料立刻进行水淬处理。

[0052]

7)固溶处理:将热轧制后的铜合金材料放入热处理炉中,在纯氩气保护下进行固溶处理,待炉温升到900~1000℃后,保温1~3小时,随后取出热处理炉,立刻进行水淬处理。

[0053]

8)时效处理:将固溶处理后的铜合金材料置入热处理炉中,在氩气保护下进行时效处理,待炉温升到400~500℃后,保温2~4小时,保温结束后随炉冷却至室温,得到cu-cr-nb合金。

[0054]

通过上述制备方法,实施例1-12合金的力学性能、导电性、显微组织控制均得到显著改善和提升,具体数据见表5所示。实施例1的铸态组织形貌如图3、图4所示。

[0055]

表5实施例1-12对应的合金性能

对比例1与实施例1不同的是,不采用cr-nb中间合金,直接将电解铜块、纯铬和纯铌原料加入感应炉内进行熔炼,其铸态组织如图5所示,存在未溶cr、nb相,严重影响合金性能。由图5和图3、4对比可知,采用cr-nb中间合金的方法进行熔炼,可以使合金成分均匀分布。

[0056]

对比例2与实施例1不同的是,将电解铜块、cr-nb中间合金和纯cr原料加入感应炉中升温至1500℃-1550℃熔炼,保温时间为30-60min,合金铸态组织出现未溶颗粒。

[0057]

对比例3与实施例不同的是,将电解铜块、cr-nb中间合金和纯cr原料加入感应炉中熔炼至1650℃-1700℃,保温时间为5-10min,合金铸态组织出现未溶颗粒。

[0058]

对比例4与实施例1不同的是,将电解铜块、cr-nb中间合金和纯cr原料加入感应炉中熔炼后,直接进行炉冷,合金铸态组织如图6所示,cr2nb相粗大,尺寸接近1mm,影响合金性能。

[0059]

对比例5中国专利cn 107653386 b公开了一种cu-cr-nb合金的熔炼铸造、热处理制备方法,所制备合金中cr≤1.2 wt.%,nb≤0.5 wt.%,导电率约为82.5%iacs,硬度约为135hb。合金制备方法冷却速率较低,cr2nb相偏析严重。在现有cu-cr-nb合金体系中,在熔炼制备

方面仍具有显著不足。

[0060]

对比例6与实施例1不同的是,将cr含量降低到1-1.2wt.%,nb含量降低到0.5-1wt.%,余量为铜,合金导电率和硬度有所下降,导电率约为80.6%iacs,硬度约为126hb。

[0061]

对比例7与实施例1不同的是,将cr含量降低到0.5-1wt.%,nb含量降低到0.1-0.5 wt.%,余量为铜,合金导电率和硬度有所下降,导电率约为76.8%iacs,硬度约为115hb。

[0062]

对比例8与实施例1不同的是,不加入微量元素mo的cu-cr-nb合金强度有所下降,cr2nb相平均尺寸有所增加,合金抗拉强度约为540 mpa,屈服强度约为512 mpa,一次cr2nb相平均尺寸约为 8.6μm,二次cr2nb相平均尺寸约为 54nm。

[0063]

对比例9与实施例1不同的是,不加入微量元素v的cu-cr-nb合金强度有所下降,cr2nb相平均尺寸有所增加,合金抗拉强度约为522 mpa,屈服强度约为498 mpa,一次cr2nb相平均尺寸约为 10.4μm,二次cr2nb相平均尺寸约为 76nm。

[0064]

最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

[0065]

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本技术的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本技术的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1