一种高供氧强度下的电场控制方法与流程

本发明涉及一种控制方法,具体涉及一种高供氧强度下的电场控制方法,属于炼钢除尘控制。

背景技术:

1、梅山炼钢厂二炼钢现有2台250吨干法除尘转炉,2012年4月投产至今,期间转炉氧枪喷头、吹氧量等陆续升级改善,吹氧量从初期48000m3/h升至56000m3/h,转炉产能提升后,最大出钢量由260吨/炉提高到280吨/炉,最大吹氧量提升至69000nm3/h。烟气量的增大会导致系统中含尘量相应的增大。生产方面,为降低炼钢成本,lt粗细灰返生产利用,制成冷压球,供转炉使用,使得冷压球吨钢消耗值翻倍,在入炉过程中,部分冷压球二次破碎也增加了烟道内烟气含尘量。在吹氧量提高后,氧枪在吹炼开始时,高流量的氧气瞬间吹入转炉,大部分氧气在转炉内发生剧烈的氧化反应,产生大量的一氧化碳与烟道中的残氧混合极易形成混合气体的爆炸极限。当烟道中的混合气体形成爆炸极限后,在电除尘器遇到电火花,发生泄爆。即易损坏设备又造成生产的中断。同时由于在高吹氧强度下的电场由于粉尘浓度较大,粉尘浓度在吹炼期间的变化较大,如果仅仅采用固定频率的振打系统对电场的阴极线及阳极板进行振打。如果振打频率过高,容易损坏设备且使能源浪费严重。如果振打频率过低,粉尘极易附着在阴极线及阳极板上,久而久之,电场之间就会形成反电晕现象,降低电场的除尘效率。同时,在高吹氧强度下,必需对电场电压采用新型的电压控制方法。因此,迫切的需要一种新的方案解决上述技术问题。因此,迫切的需要一种新的方案解决上述技术问题。

技术实现思路

1、本发明正是针对现有技术中存在的问题,提供一种高供氧强度下的电场控制方法,该技术方案为实现转炉在高供氧强度下、电除尘系统能够高效的除尘、防止电除尘器在高氧量下的泄爆及连续的实现生产。

2、为了实现上述目的,本发明的技术方案如下,一种高供氧强度下的电场控制方法,其特征在于,所述方法包括以下步骤:

3、步骤1:稳电场调吹氧量的吹炼起步阶段控制;

4、步骤2:转炉吹炼期间电除尘器电场绝缘子保护气体氮气流量与压缩空气流量的配比控制。保证绝缘子压力略高于电除尘器内的压力。

5、作为本发明的一种改进,步骤1具体如下:由于转炉生产的连续性,使得转炉开始吹炼时,不同炉次,烟道内上一炉次残存的co、空气存在一定的差异,在转炉吹炼开始阶段,根据冶金原理,当52000nm3/h的吹氧流量吹入转炉时,在吹炼开始阶段会发生剧烈的氧化反应,产生大量的co,短期内co与烟道内残存的空气快速混合在高温的电除尘器内及易形成o2与co爆炸混合物,如果在电场内遇到电火花泄爆,使生产中断,为了防止混合烟气的爆炸,在连续生产的转炉,烟道内残存的空气、co无法精准控制,电除尘器内电场的放电火花具有随机性。因此,为了防止o2与co爆炸混合物在烟道内形成爆炸极限,最好的办法是降低转炉开吹阶段co量。为此设计转炉开吹阶段梯次增加吹氧量的方式,即转炉的吹氧量是经过4批逐渐增加的方式,从最下流量达到最大流量(见图1),以避开o2与co爆炸混合物爆炸极限的形成,根据转炉烟道的尺寸、烟道的长度、风机的转速,初步计算出吹氧量增加的梯次时间1分钟,即转炉开吹时将吹氧流量设定为正常吹氧流量的65%,经过吹氧流量爬坡的方式在经过1分钟后,转炉的吹氧流量达到正常值(以生产实际可在线调整,见图1)梯次控制原理如下:转炉开吹时将调节阀的开度固定在65%(大约正常吹氧流量的70%)。在持续30秒后,将氧气流量调节阀的固定开度自动切换为流量pid控制模式,吹氧量的设定值为46750nm3/h,调节阀根据此氧流量设定值控制持续20秒后,系统自动的将吹氧流量设定值调整为51150nm3/h,在此设定值流量控制5秒后,将氧气流量调节阀自动调整为正常吹氧流量的pid控制模式,将开吹阶段氧流量吹氧模式改为阶梯控制的吹氧模式。此模型的优势在于,可以防止在吹炼开吹阶段烟气在电除尘器内泄爆,影响生产。

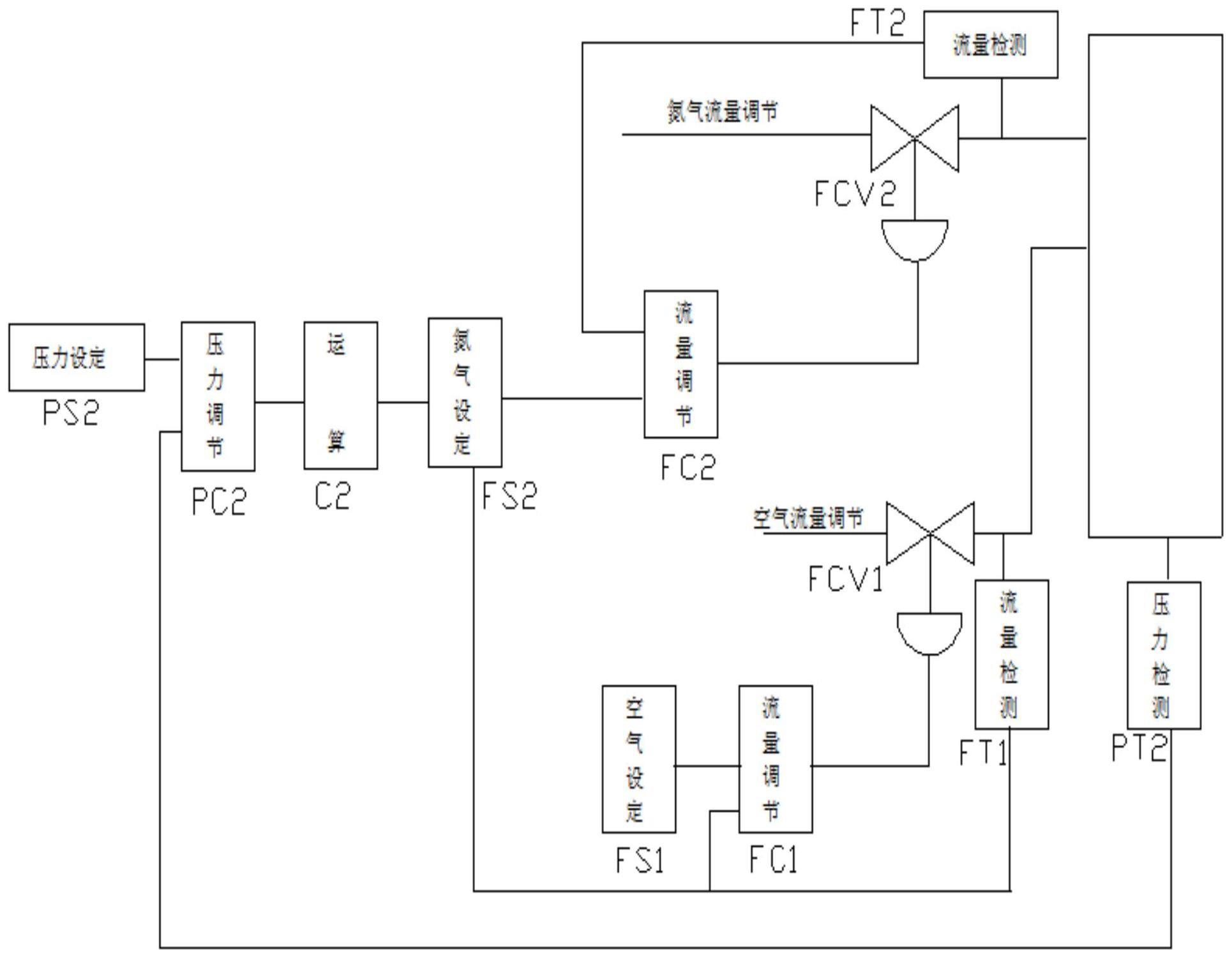

6、作为本发明的一种改进,步骤2具体如下,针对系统工艺设备特点氮气流量控制采用比例串级pid控制方案,串级pid控制有主、辅两个控制回路,(如图2所示),压缩空气采用单回路流量控制,主要包括安装在现场的压缩空气流量检测仪表(ft1)、安装在现场的压缩空气流量调节阀(fc1)、plc程序内的压缩空气流量调节控制器(fc1)及通过人机界面设置压缩空气流量(ps1)的窗口,通过现场压缩空气流量检测的实际流量(ft1)送到plc的程序内的压缩空气流量调节控制器(fc1),压缩空气设定值与压缩空气流量实际值进行比较(设定值与实际流量值相减),压缩空气流量调节控制器(fc1)通过控制运算,将结果输出到现场的压缩空气流量调节阀(fcv1),压缩空气流量调节阀根据接收到的信号进行压缩空气流量调节,实现压缩空气实际流量满足设定流量。

7、作为本发明的一种改进,步骤2中,具体工作如下:

8、a1、维护人员根据现场的实际情况在人机界面上设置压缩空气调节回路压缩空气流量(fs1),(根据现场调试设定具体的流量)

9、b1、安装现场的压缩空气流量检测仪表(ft1)对绝缘子压缩空气流量进行检测,并将实际检测值送入plc系统;

10、c1、压缩空气流量实际检测值(ft1)与设定值(fs1)进行比较,将比较值送入压缩空气流量调节器(fc1);

11、d1、压缩空气流量调节器(fc1)进行pid调节运算,并输出调节值

12、e1、缩空气流量调节器(fc1)将pid运算输出的值送到现场的压缩空气流量调节阀(fcv1)f1、现场的压缩空气流量调节阀(fcv1)控制绝缘子实际压缩空气流量调到接近于设定值。

13、作为本发明的一种改进,步骤2中,氮气控制采用串级控制系统,设置两个控制回路,主回路采用控制绝缘子内氮气的压力,辅回路通过控制氮气流量,同时将空气的流量乘以转换因数k做为氮气流量的设定,氮气控制的主回路主要包括:安装在现场的压力检测仪表、主回路包括设置在操作站上氮气压力设定界面、安装在plc程序内氮气压力调节器,辅回路主要包括安装在现场的氮气流量检测检测仪表、安装在plc程序内的氮气流量设定运算器、安装在现场的氮气流量调节阀,与现场氮气时间压力在plc程序内运算器进行运算比较(设定压力减现场的实际压力),将运算结果输出到plc程序内氮气设定运算器,压缩空气现场实际流量乘以系数k的值送入plc程序内氮气设定运算器及现场氮气压力检测仪表的实际检测值送入plc程序内氮气设定运算器,具体工作如下:

14、a2维护人员通过操作站上的氮气压力设定界面设定主回路氮气(ps2)的压力b2现场氮气压力检测仪表(pt2)将现场实际检测值送入plcc2现场氮气绝缘子的压力实际值(pt2)与氮气压力设定界面设定的压力值(ps2)进行比较,将比较值在氮气压力调节器(pc2)进行pid运算并将值输出

15、d2氮气压力调节器(pc2)将pid运算值送入运算器(c2)

16、e2现场压缩空气流量检测仪表(ft1)的实际检测值乘以比例系数k1也送入氮气流量设定器f2在氮气流量设定器中运算器(c2)输出乘以k2后的值与空气流量检测仪表(ft1)的值乘以k1后的值相加后送入氮气流量调节器(fc2)

17、g2现场氮气流量检测仪表(ft2)将现场实际氮气流量值送入plc系统中的氮气流量调节器(fc2)

18、h2氮气流量调节器(fc2)经pid运算输出后将值送入现场的流量调节阀fcv2

19、i2现场流量调节阀(fcv2)根据接收到流量调节器(fc2)的值进行阀门调节,使现场的氮气流量达到设定值

20、j2氮气流量设器(c2)。

21、作为本发明的一种改进,步骤2中,转换因数k1值的范围为(3~5),该值可以在调试时进行修改。绝缘子压力校正系统k2的确定如下:影响到绝缘子的压力的因素主要有三点,炉口微差压实测值、电除尘器出口的烟气流量、风机的转速,压力校正系统等于烟气流量乘以0.04加上炉口微差压实测值乘以0.02再加上风机转速乘以0.04。

22、相对于现有技术,本发明具有如下优点,该技术方案提供一种高供氧强度下电除尘控制方法,是一种基于转炉的生产状态、吹炼的氧步、供氧强度、粉尘含量、电场控制柜的火花率等相关参数对电除尘器的振打系统及电场电压的一种控制方法。其主要控制原理是生产状态、吹炼的氧步、供氧强度、粉尘含量、电场控制柜的火花率等相关参数对电除尘器的振打系统及电场电压的一种控制方法。并利用动态数据回归技术及数据库技术,分析及控制蒸发冷确器的喷水量、绝缘子之间的氮气流量与压缩空气流量的配比,防止在高吹氧流量下的电除尘除尘效率下降及电场的泄爆。

- 还没有人留言评论。精彩留言会获得点赞!