一种拉深盖用冷轧电镀锡钢板及其制造方法与流程

本发明涉及一种冷轧电镀锡钢板,特别涉及一种拉深盖用冷轧电镀锡钢板及其制造方法,属于铁基合金。

背景技术:

1、拉深盖是通过拉深变形加工得到的金属盖。在电镀锡钢板加工的各类金属盖中,气雾罐顶底盖、油桶盖因其盖型特点需要采用拉深工艺。现有技术一般采用调制度t3或t4的电镀锡钢板来加工拉深盖,实际加工过程易出现拉深不圆问题,即零件周围因冲压过程材料流动差异导致的四周压边不齐,后续修剪无法完全消除,严重时会影响盖沿的卷封及密封效果,导致漏气。

2、拉深不圆实质是拉深凸耳,与材料的平面各向异性有关。材料的平面各向异性一般用δr来表征,塑性应变比各向异性度δr的正负与凸耳出现的方向有关,大小与凸耳程度有关;︱δr︱越大凸耳现象越明显,︱δr︱无限接近于零,理论上无明显凸耳。对多条制盖线采用的电镀锡钢板进行性能分析后发现,出现拉深不圆的钢板材料平面各向异性度︱δr︱普遍在0.5以上。

3、专利公布号为cn103469062a的中国专利申请公开了一种各向同性冷轧软质镀锡板及其生产方法,原板的化学成分包含c:0.055~0.080,si:≤0.02,mn:0.55~0.65,p:≤0.015,s:≤0.012,als:0.005~0.025,n:≤0.004,酸轧85~93%,罩式退火650~660℃;保温18~20h,得到的产品厚度0.2~0.35mm,硬度51±4,抗拉≥300mpa,延伸率≥42%,杯凸值≥9.1mm,酸浸时滞值≤2s;︱δr︱≤0.1。公开的冷轧软质镀锡板的各向异性系数很低,特别适用于拉深加工,但是存在明显不足:一是需要采用罩式退火,生产效率低,能耗高,生产成本高;二是性能相当于调质度t1.5,用于盖加工时材质偏软,尤其是用于有压力要求的气雾罐顶底盖,承压力不足。

4、专利公布号为cn101603147a的中国专利申请公开了一种适用于冲压加工硬质镀锡板及其生产工艺,硬质镀锡板的原板化学成分为c:0.08~0.013%,si:≤0.025%,mn:≤0.65%,p:≤0.02%,s:≤0.02%,al:0.02~0.06%,n≤0.005,ti:≤0.03,全氢罩式炉退火,0.2~0.39mm,退火温度≤600℃,退火时间≥10h,得到的产品硬度65±5,杯突值≥7mm,酸浸时滞值≤4s。该申请没有公开镀锡板的各向异性评价,从镀锡板硬度来看相当于调质度t5,镀锡板适用于罐身、易开盖的加工,但并不适用于拉深盖。

5、现有其他技术方案多采用if钢+合金强化的方式来实现,但if钢的热轧温度控制要求较高,对部分钢铁厂来说难以稳定控制,另外if钢体系的硬度一般55hr30t以下,用于气雾盖的承压力仍是问题。

技术实现思路

1、本发明的目的是提供一种拉深盖用冷轧电镀锡钢板及其制造方法,主要解决现有冷轧镀锡钢板进行拉深盖加工时存在拉深不圆的技术问题,本发明冷轧电镀锡钢板满足了采用拉深盖加工工艺制备气雾罐顶底盖、油桶盖的需求。

2、本发明采用的技术方案是,一种拉深盖用冷轧电镀锡钢板,其基板的化学成分重量百分比为:c:0.02%~0.05%,si≤0.03%,mn:0.10%~0.20%,p≤0.02%,s≤0.02%,alt:0.03%~0.07%,n≤0.004%,余量为fe及不可避免的杂质元素。

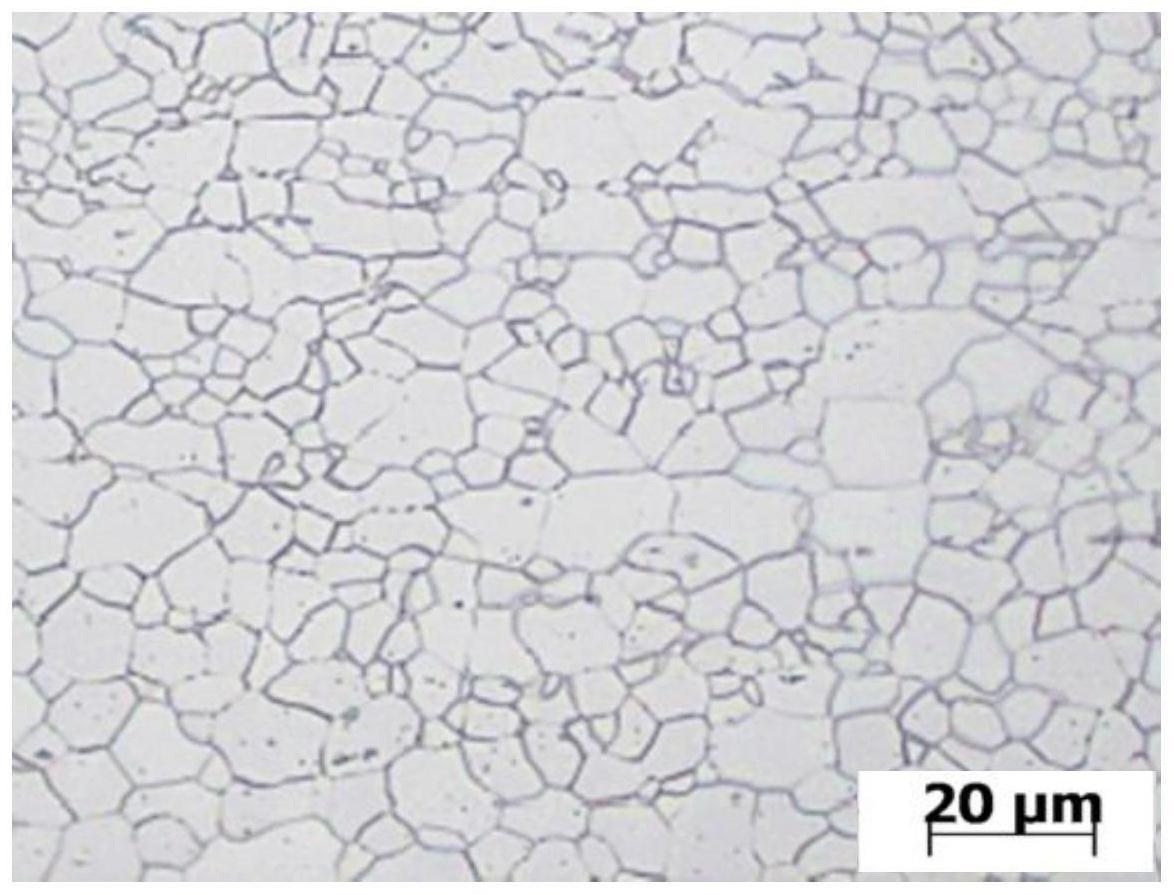

3、本发明冷轧镀锡钢板的金相组织为铁素体和游离渗碳体,金相组织中铁素体的晶粒度级别为i8.0~i8.5级,厚度为0.28~0.40mm冷轧电镀锡钢板的下屈服强度rel为290~350mpa,抗拉强度rm为370~400mpa,断后伸长率a50mm为25%~42%,硬度值为56~60hr30tm,塑性应变比加权平均值为0.8~1.0,塑性应变比各向异性度δr的绝对值≤0.3。

4、本发明主要用于气雾罐顶底盖、油桶盖等金属包装领域。

5、本发明所述的冷轧镀锡钢板的化学成分限定在上述范围内的理由如下:

6、碳:碳是最有效的固溶强化元素。适当提高c含量,提高退火温度,有利于降低镀锡板屈强比,加工性能好,但碳含量过高,材料强度提高,塑性下降,不利于罐身成型及翻边,碳含量过低,则需要对钢水进行rh真空脱碳,增加了工艺过程。因此,本发明限定c含量为0.02%~0.05%。

7、硅:钢板中的si含量越高,si被氧化生成的sio2的含量越高,而sio2对涂层的粘附性不利。本发明限定si≤0.03%。

8、锰:硫元素会引起材料的热脆性,添加一定量的锰,可以形成mns,从而解决硫的热脆性问题。另锰也是一种强化元素,综合考虑,本发明限定mn含量为0.1%~0.2%。

9、磷、硫:p、s元素为钢中的有害元素,其含量越低越好,考虑炼钢控制能力和成本因素,p、s控制在0.02%以下。

10、铝:铝元素主要有两个作用,其一是作为低碳铝镇静钢的脱氧剂,为保证脱氧效果,alt含量不小于0.02%;其二是固定n原子,为了提高材料的耐时效性能,必须含有足够量的al,以便与钢中的n生产aln,但al含量过高,容易形成al2o3非金属夹杂物。本发明限定alt含量为0.03~0.07%。

11、氮:n也是引起材料时效的主要因素,在本发明中属于尽量降低的元素,但n含量越低,炼钢控制难度越大,综合考虑,n含量控制在0.004%以下。

12、一种拉深盖用冷轧电镀锡钢板的制造方法,该方法包括:

13、钢水经连铸得到连铸板坯,钢水化学成分的重量百分比为:c:0.02%~0.05%,si≤0.03%,mn:0.10%~0.20%,p≤0.02%,s≤0.02%,alt:0.03%~0.07%,n≤0.004%,余量为fe及不可避免的杂质元素;

14、连铸板坯经加热炉加热至1170~1200℃后进行热轧,所述的热轧为两段式轧制工艺,粗轧为5道次连轧,在奥氏体再结晶温度以上轧制,粗轧结束温度为1030~1080℃;粗轧后,控制中间坯厚度为38~41mm;精轧为7道次连轧,精轧结束温度为870~910℃;精轧后,控制钢板厚度为2.3~2.6mm,层流冷却采用后段冷却,卷取温度为600~640℃时将热轧钢板卷取得到热轧钢卷;

15、热轧钢卷重新开卷后经酸洗、冷轧、立式连续退火炉退火、平整、电镀锡,卷取得到厚度为0.28~0.40mm成品电镀锡钢板,所述冷轧压下率为83%~88%,经过冷轧后的轧硬状态钢带在立式连续退火炉均热段的退火温度为660~700℃,钢带在均热段的退火时间为60~90s;平整延伸率为1.0%~1.5%。

16、通过计算,本发明成分体系ar3为857℃,ar1为650℃,本发明所采取的热轧工艺均是基于本发明成分体系和计算的相变点。本发明采取的主要生产工艺的理由如下:

17、1、连铸板坯加热温度的设定

18、板坯加热温度主要是为了保证后续的终轧及卷取温度,同时加热温度可以调控钢中固溶氮的含量。加热温度越高,aln充分溶解形成固溶氮,在后续冷却过程中易生成弥散细小的aln,对钢的时效性不利;加热温度过低,由于热轧过程中的自然温降,无法保证本发明要求的终轧温度。考虑到经济性及后续工艺保证,本发明板坯加热温度优选为1170℃~1200℃。

19、2、粗轧结束温度和中间坯厚度的设定

20、粗轧的作用是为精轧提供合适的入口厚度,即中间坯厚度,以满足精轧变形量。粗轧过程中晶粒进行动态的回复和再结晶,为满足后精轧要求,粗轧应在奥氏体再结晶温度以上进行,该钢的奥氏体再结晶温度为960℃;而粗轧结束温度太高,会提高氧化铁皮厚度,增加能耗。综合考虑经济性及后续工艺保证,本发明粗轧结束温度设定为1030~1080℃。

21、中间坯厚度是保证精轧有足够的变形量,但是过大的中间坯厚度会增加精轧设备的负荷,影响轧制速度,降低生产效率。综合考虑本发明设定中间坯厚度为38~41mm。

22、3、精轧结束温度的设定

23、本发明采用奥氏体轧制,精轧温度需高于ar3相变点温度,经测定动态相变点温度在857℃。综合考虑材料组织及表面质量,本发明设定精轧结束温度为870℃~910℃。

24、4、层流冷却方式和热轧卷取温度的设定

25、卷取温度影响到氮化物及碳化物的析出过程,特别是aln的析出。卷取温度高于580℃能促进aln的析出和粗化,这些氮化物在退火期间也不会溶解,从而消除n的时效影响,另一方面卷取温度高有利于镀锡原板的晶粒长大,对冷轧产品组织改善有积极作用。综合考虑,层流冷却采用后段冷却的方式,本发明设定卷取温度为600℃~640℃。

26、5、冷轧压下率的设定

27、冷轧压下率将影响材料的力学性能,而且适宜的冷轧压下率便于轧硬材尺寸精度的保证和版型的控制。压下率太小则材料成形性差,压下率太大则冷轧生产消耗增加而且轧硬材板形差,影响后续连退工序的高速稳定通板。本发明采用6辊ucm(万能凸度带中间辊窜动)5机架冷连轧机进行一次冷轧生产。鉴于轧制质量保证及成本因素,本发明冷轧压下率优选为83%~88%。

28、6、退火温度和退火时间的设定

29、本发明采用立式连续炉对轧硬后的钢带进行连续退火,连续退火炉的均热段火温度应保证钢带在轧制阶段形成的纤维状组织完成再结晶,形成等轴晶粒;同时为了使等轴晶粒充分长大,消除残余应力,保温时间必须要保证在60s以上;保温时间也不能太长,否则会导致带钢瓢曲的风险增大,且连退机组速度太低,生产率低,经济型不佳。综合考虑,经过反复试验,本发明设定钢带在立式连续退火炉均热段的退火温度为660~700℃,在均热段的退火时间设定为60s~90s。

30、7、平整延伸率的设定

31、钢带退火后采用双机架平整机进行平整,平整延伸率控制低于0.8%时,屈服平台难以消除,且板形和表面粗糙度无法保证;平整延伸率高于1.5%时,材料纵横向性能差异提高增大,材料成型性能劣化。因此,本发明设定平整延伸率为1.0%~1.5%之内。

32、本发明方法生产的热轧钢板的金相组织为铁素体+少量珠光体+少量游离渗碳体,金相组织中铁素体的晶粒度级别为i7.0~i7.5级,厚度为2.3~2.6mm热轧钢板的屈服强度为200~250mpa,抗拉强度rm为300~350mpa。

33、本发明方法生产的冷轧镀锡钢板的金相组织为铁素体和游离渗碳体,金相组织中铁素体的晶粒度级别为i8.0~i8.5级,厚度为0.28~0.40mm冷轧电镀锡钢板的下屈服强度rel为290~350mpa,抗拉强度rm为370~400mpa,断后伸长率a50mm为25%~42%,硬度值为56~60hr30tm,塑性应变比加权平均值为0.8~1.0,塑性应变比各向异性度δr的绝对值≤0.3。

34、本发明相比现有技术具有如下积极效果:1、本发明采用低碳铝镇静钢,与其他连退方式生产的超低碳钢相比,无需进行rh精炼处理,炼钢工艺更简单,钢水成本降低50~100元/吨;2、本发明采用低温出炉、高温卷取的热轧工艺,得到的热板组织晶粒尺寸大、残余固溶氮少,对冷轧成品晶粒尺寸的改善有积极作用;3、本发明采用连续退火进行生产,克服了罩退工艺中生产效率低、能耗高的问题,具有板型佳、组织性能均匀的优点;4、本发明通过成分及工艺的联合调控得到塑性应变比各向异性度δr的绝对值≤0.3的电镀锡钢板,金相组织中铁素体的晶粒度级别为i8.0~i8.5级,塑性应变比加权平均值为0.8~1.0,成型性好,质量稳定,特别适用于有拉深要求的气雾罐顶底盖、油桶盖等产品。

- 还没有人留言评论。精彩留言会获得点赞!