声表面波滤波器的叉指电极及其制备方法、以及声表面波滤波器与流程

1.本发明涉及一种声表面波滤波器的叉指电极的制备方法、利用该制备方法制备的叉指电极、以及具备该叉指电极的声表面波滤波器,尤其涉及提高声表面波滤波器的功率耐受性的技术。

背景技术:

2.随着信息技术的高速发展,尤其是在无线通信领域,广泛应用于各类通讯设备、数据传输设备、视听设备和定位导航设备等的射频前端显得愈发重要。射频前端是指射频收发器和天线之间的功能区域,由功率放大器、天线开关、滤波器、双工器和低噪声放大器等器件组成。而为了适应通信领域的飞速发展,对于射频前端的各种性能提出了更高要求。

3.声表面波(saw:surface acoustic wave)滤波器作为射频前端的关键器件,基于压电材料的压电效应并通过声表面波来进行工作,其利用形成于压电材料表面的叉指换能器(idt:interdigital transducer)将输入的电信号转换为声波信号或将声波信号转换为电信号,以此来提取和处理信号,具有尺寸小、成本低、轻量化、一致性好以及兼容半导体工艺而适于大批量生产的优势。而随着当前电子系统向小型化、高可靠性、抗干扰能力强等方向的进一步发展,saw滤波器受到越来越多的青睐。

4.saw滤波器中,叉指换能器通常采用导电性优、声阻抗小的材料以实现声波信号与电信号之间的转换,目前多使用铝(al)、铜(cu)或铝铜(al-cu)合金等材料。现有的叉指换能器(也称为叉指电极)通常是在litao3或linio3晶圆表面蒸镀一层较薄的ti或cr膜后,再在其上镀上一层纯al或al-cu合金膜。通过严格控制al膜的生长获得强织构al膜,或通过制备高cu含量的alcu合金膜。

5.然而,对于应用在高频的saw滤波器的叉指电极而言,在高频声波的交变重复应力作用下,容易引起al原子沿晶界迁移,薄膜凸起或局部形成空穴,导致电极短路失效,因此需要比传统电极更高功率耐受性的膜层。

6.专利文献1中记载了一种提高了功率耐受性的多层结构的叉指电极,其在42

°

取向的litao3基板上镀上一层ti电极后,再在ti电极上镀al-mg合金电极,由此得到的多层薄膜的电阻率低,且功率耐受性能优良。但al-mg合金活性较高,比较容易氧化,镀膜过程难以控制,不适合大规模量产制造。

7.而且,在专利文献1公开的多层结构叉指电极中,al-mg合金中掺杂的mg元素含量有限,当mg元素含量超过一定程度时,由于al和mg不同金属之间的偏析效应,导致产品批次间合金含量存在明显差异,这对于产品一致性的控制上存在一定的挑战。因此,为获得性能优异,产品一致性较好的叉指电极,需严格控制好合金成分的稳定性。

8.现有技术文献

9.专利文献1:cn106603035a

技术实现要素:

10.针对上述问题,本发明旨在保证idt电极的金属薄膜均匀,提高合金的机械强度和高功率耐受性,并且降低薄膜的电阻率。对此,本发明人利用一种双蒸发源的蒸发镀膜设备,用电子束加热的方式蒸发纯al,同时用感应加热的方式蒸发纯cu。通过控制两种蒸发源各自的镀膜速率,从而控制合金元素成分比。al-cu合金中,若要提高薄膜的机械强度,则薄膜的电阻率也会变高,即薄膜的机械强度和电阻率处于对立关系。一般而言,cu含量越高,第二相al2cu分布越密集,合金机械强度越高,电阻率也越高,电极的损耗越大,也就是说,以往高cu含量的al-cu合金无法同时满足机械强度高和电阻率低这两个条件。

11.因此,本发明的目的在于提供一种具有高功率耐受性、低损耗性以及高稳定性的声表面波滤波器的叉指电极的制备方法、利用该制备方法制备的叉指电极、以及具备该叉指电极的声表面波滤波器。

12.本发明的声表面波滤波器的叉指电极的制备方法包括如下步骤:在基板上形成由至少包括铝(al)和铜(cu)的合金构成的合金电极层,其中,在利用第一蒸发系统以规定的第一蒸镀速率将铝蒸镀到基板上的同时,利用第二蒸发系统以规定的第二蒸镀速率将铜蒸镀到基板上;以及将规定厚度的合金电极层形成为叉指电极的图案形状。

13.本发明的声表面波滤波器的叉指电极的制备方法中,第一蒸发系统为电子束蒸发系统,第二蒸发系统为高温蒸发系统。

14.本发明的声表面波滤波器的叉指电极的制备方法中,高温蒸发系统利用感应加热来蒸发铜。

15.本发明的声表面波滤波器的叉指电极的制备方法中,第一蒸发系统的蒸发源和第二蒸发系统的蒸发源到基板上的蒸镀位置的距离即蒸距相等。

16.本发明的声表面波滤波器的叉指电极的制备方法中,第一蒸镀速率为第二蒸镀速率为

17.本发明的声表面波滤波器的叉指电极的制备方法中,第一蒸镀速率和第二蒸镀速率在第一蒸发系统和第二蒸发系统进行同时蒸镀之前在各自的蒸发系统中进行确定。

18.本发明的声表面波滤波器的叉指电极的制备方法中,合金电极层中铜的质量分数为2%~8%。

19.本发明的声表面波滤波器的叉指电极的制备方法中,基板为linio3或litao3基板。

20.本发明的声表面波滤波器的叉指电极的制备方法中,还包括对所形成的合金电极层进行热处理的步骤。

21.本发明的声表面波滤波器的叉指电极的制备方法中,热处理在真空环境下的n2气氛中进行。

22.本发明的声表面波滤波器的叉指电极的制备方法中,热处理包括:

23.将合金电极层加热至第一加热温度后保温第一时长的处理;进一步加热至第二加热温度后保温第二时长的处理;以及冷却至室温的处理。

24.本发明的声表面波滤波器的叉指电极的制备方法中,还包括在形成合金电极层之前,在基板上形成过渡层的步骤。

25.本发明的声表面波滤波器的叉指电极的制备方法中,过渡层由cr、ni、ti中的任一种金属构成。

26.本发明的声表面波滤波器的叉指电极的制备方法中,还包括在合金电极层上形成铜金属层的步骤。

27.本发明的声表面波滤波器的叉指电极的制备方法中,还包括在铜金属层上进一步形成保护层的步骤。

28.本发明的声表面波滤波器的叉指电极的制备方法中,保护层由cr、ni、ti中的任一种金属构成。

29.本发明的声表面波滤波器的叉指电极包括:形成在压电基板上并通过以上的制备方法制备而成的合金电极层,该合金电极层由至少包括铝(al)和铜(cu)的合金构成,且该合金电极层具有规定厚度并形成为叉指电极的图案形状。

30.本发明的声表面波滤波器的叉指电极,还包括:形成在压电基板与合金电极层之间的过渡层;形成在合金电极层上的铜金属层;以及形成在铜金属层上的保护层。

31.本发明的声表面波滤波器包括:压电基板;以及上述叉指电极。

32.根据本发明的的声表面波滤波器的叉指电极的制备方法、利用该制备方法制备的叉指电极、以及具备该叉指电极的声表面波滤波器,既能提高叉指电极及具备该叉指电极的声表面波滤波器等器件的功率耐受性,并且能够降低叉指电极的损耗,保证叉指电极中的成分的稳定性,防止高功率下因声表面波的重复应力导致al原子沿着晶界迁移,还能防止声表面波滤波器因高功率带来的高温而引起的失效。

附图说明

33.以下将通过参考附图中示出的具体实施例来对本发明进行更具体描述。附图中的流程图和框图显示了根据本技术的实施例的系统、方法可能实现的体系架构、功能和操作。附图仅用于示出优选实施方式的目的,而并不认为是对本技术的限制。而且在整个附图中,用相同的参考符号表示相同的部件。部分附图仅为示意,其尺寸比例不构成对实际尺寸比例的限制。

34.图1是本发明的实施例所涉及的声表面波滤波器的叉指电极的膜层结构示意图。

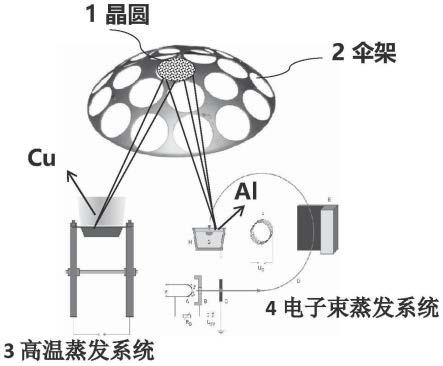

35.图2是本发明的实施例所涉及的al-cu合金镀膜系统示意图。

36.图3是本发明的实施例所涉及的叉指电极的制备方法的流程图。

37.图4是表示本发明的实施例所涉及的idt电极热处理工艺的曲线图。

38.图5是本实施例的idt电极在经过热处理后的显微组织图。

具体实施方式

39.以下将通过参考附图中示出的具体实施例来对本发明进行更具体描述。通过阅读下文具体实施方式的详细描述,本发明的各种优点和益处对于本领域普通技术人员将变得清楚明了。然而应当理解,可以以各种形式实现本发明而不应被这里阐述的各实施方式所限制。提供以下实施方式是为了能够更透彻地理解本发明。除非另有说明,本技术使用的技术术语或者科学术语应当为本技术所属领域技术人员所理解的通常意义。

40.图1是本发明的实施例所涉及的声表面波滤波器的叉指电极(以下也称为idt电极)的膜层结构示意图。如图1所示,本实施例的idt电极的膜层结构由c2~c5这四层构成。

41.图中,c1作为idt电极的底层,在本实施例中使用的是linio3或litao3压电基片。

42.c2作为打底层(也称为中间层、缓冲层、过渡层),使用选自cr,ni,ti中的任一种金属的薄膜,膜厚在2~10nm的范围内,其目的在于增强后述的薄膜c3与基板c1之间的附着力。

43.c3作为idt电极的合金膜,使用al-cu合金薄膜,其中,cu的质量分数在2%~8%的范围内。al-cu合金具有很高的导电性,声阻抗也小,是用于实现声波信号与电信号之间转换的优选材料。

44.c4为cu金属膜,膜厚在5~20nm之间的范围内。cu金属膜c4与其下方的al-cu合金膜c3这两层膜的界面之间通过原子扩散作用而形成合金层,在合金层的晶界间分布的cu原子可以有效阻止al-cu合金膜c3中的al原子向上迁移,避免idt电极中的薄膜凸起或局部形成空穴而导致电极短路失效,而且,由于cu的导热性较好,可以降低idt电极因电阻热导致的温升,从而也可以降低原子迁移。即cu金属膜c4能够改善idt电极的高功率耐受性能。

45.c5为保护层,使用选自cr,ni,ti中的任一种金属的薄膜,膜厚在2~10nm的范围内。其目的在于保护cu金属膜c4不被氧化或侵蚀。

46.以上由打底层c2、al-cu合金膜c3、cu金属膜c4、保护层c5这四层薄膜结构构成本发明的实施例所示的idt电极的基本结构,但也可以是五层或更多层,还可以是三层,其中的打底层c2和保护层c5可以根据实际需要适当地设置。

47.底层c1也可以选择其它压电基片,例如硅(si)、碳化硅(sic)、氧化锌(zno)、硅酸镓镧(lgs)等。

48.本发明中,为了确保idt电极的产品一致性,提高al-cu合金膜c3的成分稳定性,从而改善声表面波滤波器的高功率耐受性,采用图2所示的共蒸系统来制备al-cu合金膜c3。

49.图2是本发明的实施例所涉及的al-cu合金镀膜系统示意图。如图2所示,本发明的al-cu合金镀膜系统包括晶圆1、伞架2、高温蒸发系统3和电子束蒸发系统。其中,晶圆1可以使用si晶圆、sic晶圆、上述的linio3或litao3压电基片等。伞架2采用弧面结构,其上开设有多个用于承载上述晶圆1的承载孔。伞架2可以绕其中心轴旋转,以确保所镀膜层的均匀性。

50.本发明的al-cu合金镀膜系统采用共蒸镀膜的方式,即,利用高温蒸发系统3和电子束蒸发系统4这两套独立的蒸发系统来分别进行蒸镀。具体而言,利用高温蒸发系统3蒸发cu金属,同时利用电子束蒸发系统4来蒸发al金属,通过控制两个蒸发系统的工艺参数,在晶圆1上蒸镀得到al-cu合金薄膜。

51.其中,高温蒸发系统3通过对放置在坩锅中的蒸发源的cu锭进行加热,使其在高温下蒸发产生cu原子并沉积到晶圆1上。加热方式可以是电阻(例如钨丝)加热,也可以是感应加热等。

52.电子束蒸发系统4通过向作为蒸发源的al锭撞击高能量电子束(例如数千ev)对其进行加热,从而蒸发产生al原子并沉积到晶圆1上。高能量电子束可以是高温金属产生的热电子,也可以是阴极放电产生的电子。

53.如图2所示,为了保证al-cu合金膜c3的均匀性和一致性,将高温蒸发系统3的蒸发源cu锭到晶圆1的距离和电子束蒸发系统4的蒸发源al锭到晶圆1的距离即蒸距设为相同。

54.另外,在进行蒸镀之前,要先设定两个蒸发系统各自的蒸镀速率。例如,可以单独开启高温蒸发系统3,对其蒸发源cu锭加热使其升温,通过调节参数以使cu原子的蒸镀速率

达到预设值。然后单独开启电子束蒸发系统4,向蒸发源al锭撞击电子束使其升温,并调节参数以使al原子的蒸镀速率达到预设值。

55.开始蒸镀后,通过控制高温蒸发系统3中的蒸发源cu锭前方的挡板的开启定时和电子束蒸发系统4中的射出电子束的电子枪前方的挡板的开启定时,确保高温蒸发系统3和电子束蒸发系统4能够在晶圆1上同时成膜,以形成均匀稳定的al-cu合金膜c3。

56.根据本实施例的共蒸系统,利用独立的高温蒸发系统3和电子束蒸发系统4分别来蒸发cu金属和al金属,控制高温蒸发系统3和电子束蒸发系统4的参数,以使各自的蒸镀速率达到预设值,以实现cu含量(质量分数)在2%~8%之间的al-cu合金膜,从而能够使al-cu合金膜的成分稳定且成膜均匀,进而改善具备这样的al-cu合金膜构成的叉指电极的声表面波滤波器的高功率耐受性。

57.下面,对本发明的实施例所涉及的叉指电极的制备方法的具体流程进行说明。图3是本发明的实施例所涉及的叉指电极的制备方法的流程图。

58.首先,在步骤s101中,进行基板镀膜前的清洁。具体是选择压电基片,例如图1中的linio3或litao3压电基片作为此处的基板,对该基板依次用丙酮、硫酸与过氧化氢混合溶液浸泡清洗,在清洗后将基板置于n2气氛或惰性气体气氛中进行干燥,然后对基板进行机械抛光,以确保基板表面的清洁度和平整度,改善后续成膜的质量。

59.在步骤s102中,启动高温蒸发系统。在该步骤中,单独启动图1中的高温蒸发系统3,是为了使蒸发源cu锭加热蒸发产生的cu原子的速度即蒸镀速度达到预设条件,本实施例中的cu的蒸镀速率控制在0.1~0.2a/s。步骤s102中的cu原子束并不会沉积到晶圆1上。在本实施例中,启动高温蒸发系统3时,蒸发源cu锭升温,在其温度达到1150~1200℃后保温1h,且升温过程中的腔内真空度控制在1

×

10-4

pa~2

×

10-4

pa。之后等待挡板(图1中省略了图示,例如可以是设置在蒸发源cu锭即cu原子束出射方向上的挡板)开启,以使cu原子束蒸镀到晶圆1上。步骤102可以在本发明的图2所示的共蒸系统组装完成之前在高温蒸发系统3中单独完成,也可以在组装完成之后通过控制挡板的开闭来完成。

60.在步骤s103中,启动电子束蒸发系统。在该步骤中,单独启动图1中的电子束蒸发系统4,是为了使蒸发源al锭被高能电子束撞击加热而产生的al原子的速度即蒸镀速度达到预设条件,本实施例中的al的蒸镀速率控制在5~10a/s。步骤s103中的al原子束并不会沉积到晶圆1上。在本实施例中,启动电子束蒸发系统4时,蒸发源al锭升温,在其温度达到1150~1200℃后保温1h,且升温过程中的腔内真空度控制在1

×

10-4

pa~2

×

10-4

pa。之后等待挡板(图1中省略了图示,例如可以是设置在射出高能电子束的电子枪的出射口的挡板)开启,以使al原子束蒸镀到晶圆1上。步骤103可以在本发明的图2所示的共蒸系统组装完成之前在电子束蒸发系统3中单独完成,也可以在组装完成之后通过控制挡板的开闭来完成。

61.在步骤s104中,打开高温蒸发系统3和电子束蒸发系统4各自的挡板,开始共蒸镀膜。此时,共蒸系统的镀膜腔内的真空度控制在1

×

10-4

pa~2

×

10-4

pa,各自的蒸发源cu锭和al锭的温度控制在1150~1200℃。通过控制电子束蒸发系统4的电子枪前方的挡板和高温蒸发系统3的蒸发源前方的挡板的开启时间,确保电子束蒸发系统4和高温蒸发系统3在晶圆1上同时成膜。本实施例中,cu的蒸镀速率控制在0.1~0.2a/s,al的蒸镀速率控制在5~10a/s,由此得到cu含量(质量分数)在2%~8%之间的al-cu合金膜。在本实施例中,al-cu合金膜的厚度在100~150nm的范围内,该厚度可以根据利用该al-cu合金膜制成的idt电

cu合金电极薄膜,并且利用真空环境下的非活性气氛如n2气氛热处理炉,对利用上述双蒸发源的镀膜设备制备得到的电极进行镀膜后的热处理,最终获得高强度低电阻率的功率耐受性薄膜,进而改善声表面波滤波器的idt合金电极的功率耐受性。

72.本发明的声表面波滤波器的叉指电极的制备方法包括如下步骤:在基板上形成由至少包括铝(al)和铜(cu)的合金构成的合金电极层,其中,在利用第一蒸发系统以规定的第一蒸镀速率将铝蒸镀到基板上的同时,利用第二蒸发系统以规定的第二蒸镀速率将铜蒸镀到基板上;以及将规定厚度的合金电极层形成为叉指电极的图案形状。如上所述,通过共蒸系统同时蒸镀构成合金薄膜的两种金属成分,能够根据各自的蒸镀速率来控制合金薄膜中的元素成分比,使得合金薄膜中的成分比稳定。

73.本发明的声表面波滤波器的叉指电极的制备方法中,第一蒸发系统为电子束蒸发系统,第二蒸发系统为高温蒸发系统。即,利用电子束蒸发al,感应加热蒸发cu来蒸镀al-cu合金薄膜,各自的蒸镀速度更容易控制,进而可以制备出成分稳定的合金薄膜。

74.本发明的声表面波滤波器的叉指电极的制备方法中,高温蒸发系统利用感应加热来蒸发铜。但也可以利用电阻加热的方式来蒸发。

75.本发明的声表面波滤波器的叉指电极的制备方法中,第一蒸发系统的蒸发源和第二蒸发系统的蒸发源到基板上的蒸镀位置的距离即蒸距相等。两个蒸发源的蒸距相等是为了配合各自的蒸镀速度,以使蒸镀到基板上的薄膜更加均匀,成分也更稳定。

76.本发明的声表面波滤波器的叉指电极的制备方法中,第一蒸镀速率为第二蒸镀速率为且这两个蒸镀速率分别在同时蒸镀之前在各自的蒸发系统中进行确定。可根据声表面波器件的工作频率来设计叉指电极的厚度,进而决定两种合金元素的蒸镀速率,以获得成分稳定且制备工艺简单的合金薄膜。

77.本发明的声表面波滤波器的叉指电极的制备方法中,合金电极层中铜的质量分数为2%~8%。cu含量越高,al-cu合金薄膜中第二相al2cu分布越密集,合金机械强度越高,但电阻率也越高,电极的损耗越大。为了在机械强度和电阻率之间权衡得到最佳的合金薄膜,本发明中将cu的质量分数控制在2%~8%的范围内,由此得到高机械强度和低电阻率的合金薄膜,进而得到高机械强度和低电阻率的叉指电极及声表面波滤波器。

78.本发明的声表面波滤波器的叉指电极的制备方法中,基板为linio3或litao3基板。也可以使用其它基板,例如si基板、sic基板、zno基板、lgs基板等等。这里的基板也可以不是压电基板,可以采用其它适合al-cu合金薄膜生成的基板。但由于al-cu合金薄膜最终要与压电基板共同构成声表面波器件,因此,优选在压电基板上形成上述al-cu合金薄膜。

79.本发明的声表面波滤波器的叉指电极的制备方法中,还包括对所形成的合金电极层进行热处理的步骤。通过对制备完成的电极进行热处理,可以同时改善薄膜的机械强度、功率耐久性和损耗,还能使合金薄膜的成分进一步稳定。

80.本发明的声表面波滤波器的叉指电极的制备方法中,还包括在形成合金电极层之前,在基板上形成过渡层的步骤。过渡层可以增强al-cu合金薄膜与基板之间的附着力,防止镀膜过程中的合金薄膜发生剥离。

81.本发明的声表面波滤波器的叉指电极的制备方法中,还包括在合金电极层上形成铜金属层的步骤。cu金属层能够与al-cu合金薄膜的界面之间通过原子扩散作用而形成合金层,在合金层的晶界间分布的cu原子可以有效阻止al-cu合金薄膜中的al原子向上迁移,

避免合金薄膜凸起或局部形成空穴而导致电极短路失效,而且,由于cu的导热性较好,可以降低合金薄膜因电阻热导致的温升,从而也可以降低原子迁移。因此,cu金属层能够改善al-cu合金薄膜及idt电极的高功率耐受性能。

82.本发明的声表面波滤波器的叉指电极的制备方法中,还包括在铜金属层上进一步形成保护层的步骤。从而能够保护由此制得的idt电极不受氧化或侵蚀。

83.本发明的声表面波滤波器的叉指电极包括:形成在压电基板上并通过以上的制备方法制备而成的合金电极层,该合金电极层由至少包括铝(al)和铜(cu)的合金构成,且该合金电极层具有规定厚度并形成为叉指电极的图案形状。

84.本发明的声表面波滤波器包括:压电基板;以及上述叉指电极。

85.根据本发明的的声表面波滤波器的叉指电极的制备方法、利用该制备方法制备的叉指电极、以及具备该叉指电极的声表面波滤波器,既能提高叉指电极及具备该叉指电极的声表面波滤波器等器件的功率耐受性,并且能够降低叉指电极的损耗,保证叉指电极中的成分的稳定性,防止高功率下因声表面波的重复应力导致al原子沿着晶界迁移,还能防止声表面波滤波器因高功率带来的高温而引起的失效。

86.以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围,其均应涵盖在本技术的权利要求和说明书的范围当中。

87.附图标记

88.1 晶圆

89.2 伞架

90.3 高温蒸发系统

91.4 电子束蒸发系统。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1