新型发动机大规格异形薄壁前机匣的制备方法与流程

1.本发明属于大尺寸不锈钢新型发动机前机匣加工和制造技术,涉及新型发动机大规格异形薄壁前机匣的制备方法。

背景技术:

2.大飞机发动机和商用发动机前机匣的选材和制备技术(大规格棒材研制、锻件研制和大尺寸异形薄壁机匣制备)对新型发动机的研制起着非常关键的作用。发动机前机匣通常采用钛合金制造,大飞机发动机和商用发动机为大推力的大型涡扇发动机,其前机匣工作温度高,如用钛合金制造前机匣,会发生“钛火”,为防止“钛火”的发生;针对大飞机发动机和商用发动机机匣用新材料长寿命、可靠性的需求,大飞机发动机和商用发动机前机匣首次选用1cr12ni3mo2vn钢制造。

技术实现要素:

3.本发明的目的是:提出一种各项尺寸和性能达到设计指标要求的发动机前机匣制备方法,应用于大飞机发动机和商用发动机中。

4.本发明的技术方案是:新型发动机大规格异形薄壁前机匣的制备方法,制备的步骤如下:

5.1.1、制造直径为φ350mm的1cr12ni3mo2vn不锈钢棒材;

6.1.1.1、熔炼浇铸钢锭;采用真空感应炉冶炼浇铸φ300mm1cr12ni3mo2vn电级棒,熔化温度:1480℃~1530℃;炉内抽真空,真空度≤1pa,熔化4h~5h;浇铸后钢锭脱模退火,退火工艺:650~680℃,4h~5h,空冷;然后进行电渣重熔;起弧化渣,起弧电流1万安培~1.3万安培,电压58~68v,电流:11000~13000a,浇注φ550mm钢锭,钢锭脱模缓冷;

7.1.1.2、将钢锭镦拔为棒材;将φ550mm钢锭经镦拔后成为直径φ350mm的钢棒;

8.1.2、制造1cr12ni3mo2vn不锈钢大型模锻件;

9.1.2.1、下料;将直径φ350mm钢棒切割成长度为535~540mm的棒材;

10.1.2.2、预锻;在锻床上将棒材锻造成板坯,尺寸为165mm

×

365mm

×

915mm;

11.1.2.3、退火;将锻造好的板坯进行退火;

12.1.2.4、终锻;在锻床上将板坯用模具锻造成半圆弧形状的锻件,尺寸为ф760mm(外径)

×

565mm(高度);

13.1.2.5、正火+高温回火;将锻造好的半圆弧形状的锻件进行正火+高温回火;正火+高温回火工艺:900

±

10℃保温60min,空冷;680

±

10℃保温240min,空冷;

14.1.3、前机匣制造

15.1.3.1、粗加工外型及前后端;对半圆弧形状的锻件进行粗铣外型,粗加工后表面光洁度达到ra3.2μm;

16.1.3.2、热处理;对经粗加工后的机匣零件进行热处理;

17.1.3.3、精加工外型及前后端;精加工后表面光洁度达到ra0.8μm;

18.1.3.4、喷丸;对经精加工后的机匣零件进行外表面喷丸达到100%覆盖率;

19.1.3.5、表面防护;采用化学钝化工艺对机匣进行表面防护钝;

20.1.3.6、干燥;在温度不高于70℃的干燥箱中进行烘干,直至零件干燥;也可以用压缩空气吹干。

21.所述步骤1.1.1电渣重熔采用caf2:al2o3:mgo渣系。

22.所述步骤1.1.2的具体镦拔工艺为:将φ550mm钢锭在快锻机上进行三镦四拔,镦拔温度均为1120℃~1140℃,终锻温度≥850℃,锻后缓冷;第一次镦拔的锻比为1.5~2.5,第二次镦拔的锻比为6~8,第三次镦拔的锻比为7~9,最后一火拔长成型,变型量不小于30%。

23.所述步骤1.2.2预锻工艺:900

±

10℃保温180min预热,1150

±

10℃保温100min,终锻温度≥850℃,空冷。

24.所述1.2.3退火工艺:680

±

℃保温240min,空冷。

25.所述1.2.4终锻工艺:850

±

10℃保温100min预热,1150

±

10℃保温80min,终锻温度≥850℃,空冷。

26.所述1.3.1粗加工工艺:v=90m/min,fz=0.15min/z,ap=2mm。

27.所述1.3.2热处理工艺:1025~1050℃,90min,油冷;565

±

10℃,180min以上,空冷。

28.所述1.3.3精加工工艺:v=100m/min,fz=0.05min/z,ap=0.5mm。切削转速v=250r/min,f=30mm/min。

29.所述1.3.4喷丸工艺:钢丸s110,喷丸距离13~15mm,喷嘴压力0.33~0.35mpa,流量0.36~4kg/min。喷丸强度为0.15mma~0.20mma;喷丸方法为零件进行圆周运动,喷嘴上下运动,喷嘴上下运动一个来回为一个周次,零件喷嘴上下运动12个周次。

30.本发明的优点是:本发明采用真空感应+电渣重熔炼制出均质化、无δ铁素体控制的直径φ350mm大规格棒材,为节约成本,提高锻件质量,首次采用模锻成型工艺制造前机匣锻件,以实现锻件的精细化成型;由于前机匣设计要求不仅对强度、韧性、塑性和持久性能指标有很高的要求,而且零件尺寸巨大、结构复杂、壁薄,精度要求非常高,为制备出性能和寿命达到设计指标要求的大规格异形薄壁前机匣,首先是获得机匣性能指标达到设计指标要求的最佳热处理工艺;二是显著提高机匣疲劳寿命喷丸工艺;三是进一步提高材料耐腐蚀性能的表面防护工艺。采取本发明方法制造的前机匣,其尺寸和性能全部达到了设计指标要求。设计要求的冲击性能指标不低于41j,前机匣的冲击性能达到262j以上。设计要求断面收缩率指标不低于30%,前机匣的断面收缩率达到73.0%以上。595℃,240mpa下高温持久断裂时间>400h,远高于设计指标要求的≥30h。采用本发明制备的1cr12ni3mo2vn钢前机匣各项尺寸和性能达到设计指标要求,在大飞机发动机和商用发动机中批量装机应用。

具体实施方式

31.下面结合实施例对本发明做进一步详细说明。大飞机发动机和商用发动机大规格异形薄壁前机匣的制备方法,制造的步骤如下:

32.1、制造直径为φ350mm的1cr12ni3mo2vn不锈钢棒材;

33.1.1、熔炼浇铸钢锭;采用真空感应炉冶炼浇铸φ300mm1cr12ni3mo2vn电级棒,熔化温度:1480℃~1530℃;炉内抽真空,真空度≤1pa,熔化4h~5h;浇铸后钢锭脱模退火,退火工艺:650℃~680℃,4h~5h,空冷;然后进行电渣重熔;电渣重熔采用caf2:al2o3:mgo渣系;起弧化渣,起弧电流1万安培~1.3万安培,电压58v~68v,电流:11000~13000a,浇注φ550mm钢锭,钢锭脱模缓冷;

34.1.2、将钢锭镦拔为棒材;将φ550mm钢锭在快锻机上进行三镦四拔,镦拔温度均为1120℃~1140℃,终锻温度≥850℃,锻后缓冷;第一次镦拔的锻比为1.5~2.5,第二次镦拔的锻比为6~8,第三次镦拔的锻比为7~9,最后一火拔长成型变型量不小于30%,钢锭经镦拔后成为直径φ350mm的钢棒;

35.2、制造1cr12ni3mo2vn不锈钢大型模锻件;

36.2.1、下料;在锯床上将直径φ350mm钢棒切割成长度为535~540mm的棒材;

37.2.2、预锻;在锻床上将棒材锻造成板坯,尺寸为165mm

×

365mm

×

915mm;预锻工艺:900

±

10℃保温180min预热,1150

±

10℃保温100min,终锻温度≥850℃,空冷;

38.2.3、退火;将锻造好的板坯进行退火,退火工艺:680

±

10℃保温240min,空冷;

39.2.4、终锻;在锻床上将板坯用模具锻造成半圆弧形状的锻件,尺寸为φ760mm(外径)

×

565mm(高度);终锻工艺:850

±

10℃保温100min预热,1150

±

10℃保温80min,终锻温度≥850℃,空冷;

40.2.5、正火+高温回火;将锻造好的半圆弧形状的锻件进行正火+高温回火;正火+高温回火工艺:900

±

10℃保温60min,空冷;680

±

10℃保温240min,空冷。

41.3、机匣的制造

42.3.1、粗加工外型及前后端;对半圆弧形状的锻件进行粗铣外型,粗加工后表面光洁度达到ra3.2μm,工艺:v=90m/min,fz=0.15min/z,ap=2mm。

43.3.2、热处理;对经粗加工后的机匣零件进行热处理。热处理工艺:1025~1050℃,90min,油冷;565

±

10℃,180min以上,空冷。

44.3.3、精加工外型及前后端,精加工后表面光洁度达到ra0.8μm;工艺:v=100m/min,fz=0.05min/z,ap=0.5mm。切削转速v=250r/min,f=30mm/min。

45.3.4、喷丸;对经精加工后的机匣零件进行外表面喷丸,喷丸工艺:钢丸s110,喷丸距离13~15mm,喷嘴压力0.33~0.35mpa,流量0.36~4kg/min。喷丸强度为0.15mma~0.20mma。喷丸方法为零件进行圆周运动,喷嘴上下运动,喷嘴上下运动一个来回为一个周次,零件喷嘴上下运动12个周次。取出零件,观察零件是否已经达到100%覆盖率。

46.3.5、表面防护;采用化学钝化工艺对机匣进行表面防护,化学钝化工艺过程:化学除油

→

化学钝化

→

中和

→

干燥。

47.化学除油;氢氧化钠(naoh),5~15g/l

48.温度为50~70℃,除尽为止。机匣在40~60℃的流动温水中清洗。然后在流动冷水中清洗。零件表面应完全被水浸润,即30s水膜连续。

49.化学钝化;化学钝化溶液组分及工艺参数如下:

50.磷酸(h3po4,ρ=1.70g/ml),23~35ml/l

51.铬酐(cro3),150~250g/l

52.温度,45~55℃

53.时间,10~20min

54.中和;工艺参数和配方:

55.碳酸钠(na2co

3 10h2o),30~50g/l

56.温度,室温

57.时间,0.5~2min

58.干燥;在温度不高于70℃的干燥箱中进行烘干,直至零件干燥;也可以用压缩空气吹干。从夹具上拆卸零件时应避免划伤。

59.加工出的前机匣零件满足设计图纸要求。

60.实施例1

61.1、制造直径为φ350mm的1cr12ni3mo2vn不锈钢棒材;

62.1.1、熔炼浇铸钢锭;采用真空感应炉冶炼浇铸φ300mm1cr12ni3mo2vn电级棒,熔化温度:1500℃;炉内抽真空,真空度≤1pa,熔化4.5h;浇铸后钢锭脱模退火,退火工艺:660℃,5h,空冷;然后进行电渣重熔;电渣重熔采用caf2:al2o3:mgo渣系;起弧化渣,起弧电流1.2万安培,电压62v,电流:12000a,浇注φ550mm钢锭,钢锭脱模缓冷;

63.1.2、将钢锭镦拔为棒材;将φ550mm钢锭在快锻机上进行三镦四拔,镦拔温度均为1130℃,终锻温度≥850℃,锻后缓冷;第一次镦拔的锻比为1.8,第二次镦拔的锻比为6.7,第三次镦拔的锻比为7.4,最后一火拔长成型变型量40%,钢锭经镦拔后成为直径φ350mm的钢棒;

64.2、制造1cr12ni3mo2vn不锈钢大型模锻件;

65.2.1、下料;在锯床上将直径φ350mm钢棒切割成长度为540mm的棒材;

66.2.2、预锻;在锻床上将棒材锻造成板坯,尺寸为165mm

×

365mm

×

915mm;预锻工艺:905℃保温180min预热,1150℃保温100min,终锻温度≥850℃,空冷;

67.2.3、退火;将锻造好的板坯进行退火,退火工艺:680℃保温240min,空冷;

68.2.4、终锻;在锻床上将板坯用模具锻造成半圆弧形状的锻件,尺寸为φ760mm(外径)

×

565mm(高度);终锻工艺:850℃保温100min预热,1150℃保温80min,终锻温度≥850℃,空冷;

69.2.5、正火+高温回火;将锻造好的半圆弧形状的锻件进行正火+高温回火;正火+高温回火工艺:900℃保温60min,空冷;680℃保温240min,空冷。

70.3、机匣的制造

71.3.1、粗加工外型及前后端;对半圆弧形状的锻件进行粗铣外型,粗加工后表面光洁度达到ra3.2μm,工艺:v=90m/min,fz=0.15min/z,ap=2mm。

72.3.2、热处理;对经粗加工后的机匣零件进行热处理。热处理工艺:1030℃,90min,油冷;565℃,180min,空冷。

73.3.3、精加工外型及前后端,精加工后表面光洁度达到ra0.8μm;工艺:v=100m/min,fz=0.05min/z,ap=0.5mm。切削转速v=250r/min,f=30mm/min。

74.3.4、喷丸;对经精加工后的机匣零件进行外表面喷丸,喷丸工艺:钢丸s110,喷丸距离13mm,喷嘴压力0.34mpa,流量4kg/min。喷丸强度为0.18mma。喷丸方法为零件进行圆周运动,喷嘴上下运动,喷嘴上下运动一个来回为一个周次,零件喷嘴上下运动12个周次。取出零件,观察零件是否已经达到100%覆盖率。

75.3.5、表面防护;采用化学钝化工艺对机匣进行表面防护,化学钝化工艺过程:化学除油

→

化学钝化

→

中和

→

干燥。

76.化学除油;氢氧化钠(naoh),10g/l

77.温度为60℃,除尽为止。机匣在50℃的流动温水中清洗。然后在流动冷水中清洗。零件表面应完全被水浸润,即30s水膜连续。

78.化学钝化;化学钝化溶液组分及工艺参数如下:

79.磷酸(h3po4,ρ=1.70g/ml),30ml/l

80.铬酐(cro3),200g/l

81.温度,50℃

82.时间,15min

83.中和;工艺参数和配方:

84.碳酸钠(na2co

3 10h2o),40g/l

85.温度,室温

86.时间,1min

87.干燥;在温度60℃的干燥箱中进行烘干,直至零件干燥。从夹具上拆卸零件时应避免划伤。

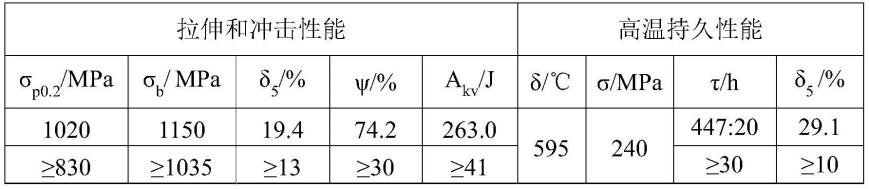

88.前机匣的性能如下:

89.1cr12ni3mo2vn钢的力学性能

[0090][0091]

实施例2

[0092]

1、制造直径为φ350mm的1cr12ni3mo2vn不锈钢棒材;

[0093]

1.1、熔炼浇铸钢锭;采用真空感应炉冶炼浇铸φ300mm1cr12ni3mo2vn电级棒,熔化温度:1450℃;炉内抽真空,真空度≤1pa,熔化5h;浇铸后钢锭脱模退火,退火工艺:670℃,5h,空冷;然后进行电渣重熔;电渣重熔采用caf2:al2o3:mgo渣系;起弧化渣,起弧电流1.3万安培,电压65v,电流:12500a,浇注φ550mm钢锭,钢锭脱模缓冷;

[0094]

1.2、将钢锭镦拔为棒材;将φ550mm钢锭在快锻机上进行三镦四拔,镦拔温度均为1140℃,终锻温度≥850℃,锻后缓冷;第一次镦拔的锻比为1.85,第二次镦拔的锻比为6.76,第三次镦拔的锻比为7.68,最后一火拔长成型变型量45%,钢锭经镦拔后成为直径φ350mm的钢棒;

[0095]

2、制造1cr12ni3mo2vn不锈钢大型模锻件;

[0096]

2.1、下料;在锯床上将直径φ350mm钢棒切割成长度为538mm的棒材;

[0097]

2.2、预锻;在锻床上将棒材锻造成板坯,尺寸为165mm

×

365mm

×

915mm;预锻工艺:900℃保温180min预热,1152℃保温100min,终锻温度≥850℃,空冷;

[0098]

2.3、退火;将锻造好的板坯进行退火,退火工艺:670℃保温240min,空冷;

[0099]

2.4、终锻;在锻床上将板坯用模具锻造成半圆弧形状的锻件,尺寸为φ760mm(外

径)

×

565mm(高度);终锻工艺:855℃保温100min预热,1150℃保温80min,终锻温度≥850℃,空冷;

[0100]

2.5、正火+高温回火;将锻造好的半圆弧形状的锻件进行正火+高温回火;正火+高温回火工艺:905℃保温60min,空冷;675℃保温240min,空冷。

[0101]

3、机匣的制造

[0102]

3.1、粗加工外型及前后端;对半圆弧形状的锻件进行粗铣外型,粗加工后表面光洁度达到ra3.2μm,工艺:v=90m/min,fz=0.15min/z,ap=2mm。

[0103]

3.2、热处理;对经粗加工后的机匣零件进行热处理。热处理工艺:1025℃,90min,油冷;565℃,180min,空冷。

[0104]

3.3、精加工外型及前后端,精加工后表面光洁度达到ra0.8μm;工艺:v=100m/min,fz=0.05min/z,ap=0.5mm。切削转速v=250r/min,f=30mm/min。

[0105]

3.4、喷丸;对经精加工后的机匣零件进行外表面喷丸,喷丸工艺:钢丸s110,喷丸距离15mm,喷嘴压力0.35mpa,流量4kg/min。喷丸强度为0.15mma。喷丸方法为零件进行圆周运动,喷嘴上下运动,喷嘴上下运动一个来回为一个周次,零件喷嘴上下运动12个周次。取出零件,观察零件是否已经达到100%覆盖率。

[0106]

3.5、表面防护;采用化学钝化工艺对机匣进行表面防护,化学钝化工艺过程:化学除油

→

化学钝化

→

中和

→

干燥。

[0107]

化学除油;氢氧化钠(naoh),8g/l

[0108]

温度为55℃,除尽为止。机匣在50℃的流动温水中清洗。然后在流动冷水中清洗。零件表面应完全被水浸润,即30s水膜连续。

[0109]

化学钝化;化学钝化溶液组分及工艺参数如下:

[0110]

磷酸(h3po4,ρ=1.70g/ml),25ml/l

[0111]

铬酐(cro3),180g/l

[0112]

温度,45℃

[0113]

时间,16min

[0114]

中和;工艺参数和配方:

[0115]

碳酸钠(na2co

3 10h2o),45g/l

[0116]

温度,室温

[0117]

时间,1.5min

[0118]

干燥;在温度65℃的干燥箱中进行烘干,直至零件干燥。从夹具上拆卸零件时应避免划伤。

[0119]

前机匣的性能如下:

[0120]

1cr12ni3mo2vn钢的力学性能

[0121][0122]

实施例3

[0123]

1、制造直径为φ350mm的1cr12ni3mo2vn不锈钢棒材;

[0124]

1.1、熔炼浇铸钢锭;采用真空感应炉冶炼浇铸φ300mm1cr12ni3mo2vn电级棒,熔化温度:1500℃;炉内抽真空,真空度≤1pa,熔化5h;浇铸后钢锭脱模退火,退火工艺:675℃,5h,空冷;然后进行电渣重熔;电渣重熔采用caf2:al2o3:mgo渣系;起弧化渣,起弧电流1.1万安培,电压68v,电流:13000a,浇注φ550mm钢锭,钢锭脱模缓冷;

[0125]

1.2、将钢锭镦拔为棒材;将φ550mm钢锭在快锻机上进行三镦四拔,镦拔温度均为1140℃,终锻温度≥850℃,锻后缓冷;第一次镦拔的锻比为1.75,第二次镦拔的锻比为6.79,第三次镦拔的锻比为8.1,最后一火拔长成型变型量45%,钢锭经镦拔后成为直径φ350mm的钢棒;

[0126]

2、制造1cr12ni3mo2vn不锈钢大型模锻件;

[0127]

2.1、下料;在锯床上将直径φ350mm钢棒切割成长度为536mm的棒材;

[0128]

2.2、预锻;在锻床上将棒材锻造成板坯,尺寸为165mm

×

365mm

×

915mm;预锻工艺:900℃保温180min预热,1150℃保温100min,终锻温度≥850℃,空冷;

[0129]

2.3、退火;将锻造好的板坯进行退火,退火工艺:680℃保温240min,空冷;

[0130]

2.4、终锻;在锻床上将板坯用模具锻造成半圆弧形状的锻件,尺寸为φ760mm(外径)

×

565mm(高度);终锻工艺:850℃保温100min预热,1150℃保温80min,终锻温度≥850℃,空冷;

[0131]

2.5、正火+高温回火;将锻造好的半圆弧形状的锻件进行正火+高温回火;正火+高温回火工艺:900℃保温60min,空冷;670℃保温240min,空冷。

[0132]

3、机匣的制造

[0133]

3.1、粗加工外型及前后端;对半圆弧形状的锻件进行粗铣外型,粗加工后表面光洁度达到ra3.2μm,工艺:v=90m/min,fz=0.15min/z,ap=2mm。

[0134]

3.2、热处理;对经粗加工后的机匣零件进行热处理。热处理工艺:1030℃,90min,油冷;565℃,180min,空冷。

[0135]

3.3、精加工外型及前后端,精加工后表面光洁度达到ra0.8μm;工艺:v=100m/min,fz=0.05min/z,ap=0.5mm。切削转速v=250r/min,f=30mm/min。

[0136]

3.4、喷丸;对经精加工后的机匣零件进行外表面喷丸,喷丸工艺:钢丸s110,喷丸距离15mm,喷嘴压力0.35mpa,流量4kg/min。喷丸强度为0.20mma。喷丸方法为零件进行圆周运动,喷嘴上下运动,喷嘴上下运动一个来回为一个周次,零件喷嘴上下运动12个周次。取出零件,观察零件是否已经达到100%覆盖率。

[0137]

3.5、表面防护;采用化学钝化工艺对机匣进行表面防护,化学钝化工艺过程:化学除油

→

化学钝化

→

中和

→

干燥。

[0138]

化学除油;氢氧化钠(naoh),10g/l

[0139]

温度为60℃,除尽为止。机匣在50℃的流动温水中清洗。然后在流动冷水中清洗。零件表面应完全被水浸润,即30s水膜连续。

[0140]

化学钝化;化学钝化溶液组分及工艺参数如下:

[0141]

磷酸(h3po4,ρ=1.70g/ml),20ml/l

[0142]

铬酐(cro3),220g/l

[0143]

温度,48℃

[0144]

时间,17min

[0145]

中和;工艺参数和配方:

[0146]

碳酸钠(na2co

3 10h2o),46g/l

[0147]

温度,室温

[0148]

时间,0.5min

[0149]

干燥;在温度50℃的干燥箱中进行烘干,直至零件干燥。从夹具上拆卸零件时应避免划伤。

[0150]

前机匣的性能如下:

[0151]

1cr12ni3mo2vn钢的力学性能

[0152]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1