一种钛合金陶瓷型铸造用低成本浇口杯的制备方法与流程

1.本发明涉及钛合金陶瓷型铸造技术技术领域,具体涉及一种钛合金陶瓷型铸造用低成本浇口杯的制备方法。

背景技术:

2.钛合金陶瓷型铸造工艺中,浇口杯用于浇注时将合金液导入直浇口,这就要求浇口杯不但有足够高温强度、耐高温冲刷性能、还要具备抗渣蚀性及减缓合金液冷凝速度等性能,传统的钛合金陶瓷型铸造主要采用机械加工方式制备石墨浇杯,不仅在机加过程中产生石墨粉末,污染环境和影响工人身体健康,而且石墨浇口杯导热太快,浇入后的合金液,冷凝速度较快,直接影响浇注质量。同时,实际生产过程中石墨浇杯极易损坏,重复利用率不高,导致成本也快速提高。本专利以钛合金现场生产原料为主,改进工艺和方法,制备出具有良好的高温性能和抗渣蚀性的陶瓷型浇口杯,在不影响铸件浇注质量的前提下,替代了价格偏高的石墨浇口杯,有效地降低了生产成本。

技术实现要素:

3.本发明针对背景技术中的不足提供了一种钛合金陶瓷型铸造用低成本浇口杯的制备方法,其以钛合金现场生产原料为主,改进工艺和方法,制备出具有良好的高温性能和抗渣蚀性的陶瓷型浇口杯,在不影响铸件浇注质量的前提下,替代了价格偏高的石墨浇口杯,有效地降低了生产成本。

4.为了实现上述目的,本发明实施例提供如下技术方案:

5.一种钛合金陶瓷型铸造用低成本浇口杯的制备方法,具体包括以下具体步骤:

6.步骤1,以传统浇口杯为模型设计等壁厚铝制模具;

7.步骤2,制备浇口杯造型混合砂料;

8.步骤3,搅拌混合砂料填充到等壁厚铝制模具中造型;

9.步骤4,造型后干燥及低温烧结;

10.步骤5,配制惰性涂料进行喷沾浇口杯内壁面层;

11.步骤6,阶梯式高温烧结得到成品。

12.作为本发明一种钛合金陶瓷型铸造用低成本浇口杯的制备方法的进一步优选方案,在步骤1中,以浇口杯为模型设计造型壁厚为30mm~40mm一体化结构造型模具,外壁带有直径为3~4mm圆形定位开孔。

13.作为本发明一种钛合金陶瓷型铸造用低成本浇口杯的制备方法的进一步优选方案,在步骤2中,制备浇口杯造型混合砂料,具体包含如下步骤:

14.步骤2.1,将莫来石粉、莫来砂按1:4~6质量比进行称取混合;

15.步骤2.2,添加混合物总质量的10%~20%的硅溶胶;

16.步骤2.3,将混合料和硅溶胶进行再充分混合,得到造型混料。

17.作为本发明一种钛合金陶瓷型铸造用低成本浇口杯的制备方法的进一步优选方

案,所述步骤3具体包含如下步骤,

18.放入2~4目筛孔,单丝直径为1mm~1.5mm的铁丝网,通过预留定位孔随形固定于模具中心,将混合料装入铝制模具中进行震实和捣实,表面刮平。

19.作为本发明一种钛合金陶瓷型铸造用低成本浇口杯的制备方法的进一步优选方案,所述步骤4具体如下:置于室温环境干燥6h~8h后,移入300℃~500℃焙烧炉内进行低温烧结,保温1h~2h。

20.作为本发明一种钛合金陶瓷型铸造用低成本浇口杯的制备方法的进一步优选方案,所述步骤5具体如下:配制惰性涂料进行喷沾浇口杯内壁面层,将(300~325)目氧化钇(锆)粉和硅溶胶粘结剂分别按粉液比2.0~3.0:1和1.8~2.8:1配制面层喷涂料和沾浆涂料,先喷涂浇口杯内壁后,再整体沾浆。

21.作为本发明一种钛合金陶瓷型铸造用低成本浇口杯的制备方法的进一步优选方案,在步骤6中,阶梯式高温烧结成品,具体如下:将面层沾浆干燥后的浇口杯放置于高温烧结炉按照阶梯式曲线升温到900℃~1000℃烧结,保温2h~4h,然后降温到300℃后随炉冷却。

22.本发明实施例具有如下优点:

23.本发明以传统浇口杯为模型设计等壁厚铝制型模具,其次搅拌混合砂料填充到模具中造型,并进行干燥及低温烧结,然后配制惰性涂料进行喷沾浇口杯内壁面层,最后阶梯式高温烧结得到低成本陶瓷型浇口杯成品,以钛合金现场生产原料为主,改进工艺和方法,制备出具有良好的高温性能和抗渣蚀性的陶瓷型浇口杯,在不影响铸件浇注质量的前提下,替代了价格偏高的石墨浇口杯,有效地降低了生产成本。

附图说明

24.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

25.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

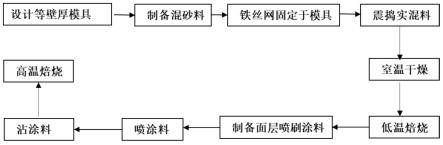

26.图1是本发明的方法流程图;

27.图2是浇口杯模具整体及剖面示意图。

28.图3是高温焙烧阶梯升温曲线示意图;

具体实施方式

29.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.一种钛合金陶瓷型铸造用低成本浇口杯的制备方法,如图1所示,具体包含如下步骤;

31.第1步以传统浇口杯为模型设计造型壁厚为30mm~40mm一体化结构造型模具,外壁带有4个直径为3~4mm圆形定位开孔,并相应配套4根长度为18mm~23mm,直径为1mm~2mm定位销。

32.第2步先将莫来石粉、莫来砂按1:4~6质量比称取后,倒入自动混砂机混合均匀,再添加混合物总质量的10%~20%的钛合金用硅溶胶,最后将混合料和硅溶胶进行再次充分混合,得到造型混料。

33.第3步放入2~4目筛孔,单丝直径为1mm~1.5mm的铁丝网,通过预留定位孔随形固定于模具中心,将混合料装入陶瓷型模具中进行震实和捣实。

34.第4步表面刮平,置于室温环境干燥6h~8h后,移入300℃~400℃焙烧炉内进行低温烧结,保温1h~2h。

35.第5步将(300~325)目氧化钇粉和硅溶胶粘结剂按粉液比2.0~3.0:1配制面层喷涂料对浇口杯内壁进行喷涂,然后再按粉液比1.8~2.8:1配制沾浆涂料,将浇口杯快速浸入沾浆涂料中,然后垂直旋转式控匀面层浆料。

36.第6步将面层沾浆干燥后的浇口杯放置于高温焙烧炉按照阶梯式曲线升温到900℃~1000℃烧结,保温2h~4h,然后降温到300℃后随炉冷却得到成品如图2所示。

37.具体实施例:

38.本发明一种钛合金陶瓷型铸造用低成本浇口杯的制备方法,具体包括以下步骤:

39.步骤1,以传统圆柱体式浇口杯为模型设计造型壁厚为40mm一体化结构造型模具,外壁带有4个直径为4mm圆形定位开孔,4根长度为23mm.直径为2mm的定位销插在定位孔中。

40.步骤2,将莫来石粉、莫来砂按1:5质量比称取后,倒入自动混砂机上混合2min,再添加混合物总质量的20%的钛合金用硅溶胶,最后将混合料和硅溶胶再进行5min混合,得到造型混料。

41.步骤3,放入6目筛孔,单丝直径为1mm的铁丝网,通过预留定位孔随形固定于模具中心,然后将混合料装入铝制模具中进行震实和捣实,表面刮平。

42.步骤4,置于室温环境干燥6h后,移入400℃焙烧炉内进行低温烧结,保温1h。

43.步骤5,将300目氧化钇(锆)粉和硅溶胶粘结剂按粉液比2.0:1配制面层喷涂料对浇口杯内壁进行喷涂,然后再按粉液比2.5:1配制沾浆涂料,将浇口杯快速浸入沾浆涂料中,然后提起垂直旋转式控匀面层浆料。

44.步骤6,将面层沾浆干燥后的浇口杯放置于高温焙烧炉按照阶梯式曲线升温到1000℃烧结,保温3h,然后降温到300℃后随炉冷却。

45.高温焙烧阶梯升温曲线示意图,如图3所示。

46.本发明以传统浇口杯为模型设计等壁厚铝制型模具,其次搅拌混合砂料填充到模具中造型,并进行干燥及低温烧结,然后配制惰性涂料进行喷沾浇口杯内壁面层,最后阶梯式高温烧结得到低成本陶瓷型浇口杯成品,以钛合金现场生产原料为主,改进工艺和方法,制备出具有良好的高温性能和抗渣蚀性的陶瓷型浇口杯,在不影响铸件浇注质量的前提下,替代了价格偏高的石墨浇口杯,有效地降低了生产成本。

47.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本

发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1