一种带涂层的切削刀具及其制备方法与流程

1.本发明属于切削刀具生产制造领域,尤其涉及一种带涂层的切削刀具及其制备方法。

背景技术:

2.现代制造业正在向高效、环保方向发展,高速、干式切削加工所占比例越来越高,对刀具的性能正不断的提出更高的要求。普通硬质合金刀具已经不能满足现代制造业的发展趋势。于是,各种各样的涂层硬质合金刀具相继被开发出来并成功的应用于现代制造业。

3.目前采用化学气相沉积(cvd)方法制备涂层硬质合金刀具仍然是企业生产的重要途径,而且cvd方法具有以下优点:可以制备较厚的涂层、涂层表面质量高、基体与涂层结合强度高、成本较低。切削刀具的耐磨性通常通过cvd技术沉积的金属氧化物、氮化物和碳化物来改善。常见的cvd功能层有ticn涂层和al2o3涂层,其中氧化铝广泛用于切削刀具的耐磨涂层上。al2o3有很多不同的晶型,已经在工业上实现的有α-al2o3、κ-al2o3和γ-al2o3。当中的α-al2o3是唯一稳定的al2o3相,被主要应用在钢件、铸铁和不锈钢材料的加工中。

4.在最常见的涂层成分中,例如ticn或al2o3都已经建立了很好的结晶取向系统。优选结晶取向可以通过选择合适的工艺条件来实现,确定生长织构参数可以是反应气体或催化气体的选择和流量比,或涂层成分、成核和沉积表面等。

5.同样的,随着工业技术的发展,原本只能在pvd(物理气相沉积)上制备的tialn涂层已经可以用cvd涂层技术实现。而且cvd方法制备的tialn涂层,其al含量可以超过70%,具备更高的抗氧化性,针对cvd tialn涂层的应用与研究也越来越广泛。

6.但是,目前的涂层刀具存在以下问题:一是tialn涂层在生长过程中,随着厚度的增加,涂层晶粒也会随之长大,从而降低涂层本身的硬度;二是涂层材料与基体间因材料性质不同而引起的较大残余应力,使得涂层与基体以及梯度涂层间的结合力较差。

技术实现要素:

7.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种涂层硬度高且分布均匀、涂层与基体结合力强的切削刀具及其制备方法。

8.本技术方案提供一种带涂层的切削刀具,包括:刀具基体,以及在所述刀具基体上通过cvd方法依次沉积形成的涂覆层,所述涂覆层具有多层结构,从内至外依次包括:

9.tialn梯度涂层,由通式ti

1-x

al

x

n表示,其中0.5≤x≤0.9,所述tialn梯度涂层中al含量由靠近所述刀具基体一侧至远离所述刀具基体一侧由低到高梯度增加;

10.tialocn层,以及

11.α-al2o3涂层,所述α-al2o3涂层具有整体的纤维织构。

12.进一步地,原子质量百分比大于90%的所述tialn梯度涂层具有面心立方(fcc)晶体结构。

13.进一步地,所述tialn梯度涂层的显微硬度在30gpa以上。

14.进一步地,所述α-al2o3涂层的晶体具有优先在(104)方向生长的显微组织结构,其织构系数tc(hkl)大于3,织构系数tc(hkl)的定义如下:

[0015][0016]

式中:

[0017]

i(hkl)为通过x射线衍射而测量到的(hkl)晶面的反射强度;

[0018]

i0为根据pdf卡号461212的衍射反射的标准强度;

[0019]

n为计算中所用的反射晶面的数目;

[0020]

所用的(hkl)反射晶面包括(012)、(104)、(110)、(113)、(024)、(116)、(214)、(300)、(1010)。

[0021]

进一步地,所述α-al2o3涂层的的显微硬度在24gpa以上,且平均晶粒度小于3μm。

[0022]

进一步地,所述涂覆层的总厚度为7μm~30μm;其中,所述tialn梯度涂层的厚度为4μm~13μm,优选5μm~10μm;所述tialocn层的厚度为0.1μm~5μm;所述α-al2o3涂层的厚度为3μm~10μm,优选4μm~8μm。

[0023]

进一步地,所述涂覆层还包括与所述刀具基体表面相邻的打底层和最外侧的着色层,所述打底层和着色层分别由ti、tin、tic、ticn中的一层或多层构成。

[0024]

进一步地,所述打底层的厚度为0.1-0.5μm,所述着色层的厚度为0.1-2μm。

[0025]

还提供一种制备上述任一项技术方案所述的的切削刀具的方法,其特征在于,在600℃至900℃的反应温度下,含有一种或多种铝的卤化物和一种含氧的气体,通过氢气作为载气,在所述刀具基体上使用cad方法沉积所述tialn梯度涂层,通过控制含铝卤化物的比例实现所述tialn梯度涂层中al含量的梯度变化。

[0026]

进一步地,在所述tialocn过渡层上通过调控所述tialocn过渡层的氧含量,调控所述α-al2o3涂层的形核,以控制所述α-al2o3涂层的织构,其织构系数tc(hkl)大于3。

[0027]

本技术的改进带来如下优点:

[0028]

(1)本技术实施例一种带涂层的切削刀具,其tialn梯度涂层中的al含量由内至外梯度增加,可以有效地抑制涂层晶粒的过度长大,更好地控制晶粒度,使得整个tialn梯度涂层中的晶粒由里到外都大小一致,稳定涂层硬度,整个tialn梯度涂层的硬度分布更加均匀,使涂覆层表现出更高的硬度。

[0029]

(2)刀具在切削过程中,表层温度极高,在高温下tialn涂层中的al离子向表面扩散,容易形成一层致密的氧化铝保护膜,使得涂层的抗氧化性能提高。al含量越高,越能促进这个过程的形成。因此,tialn梯度涂层中的al含量由内至外梯度增加,可以赋予刀具更强的抗高温氧化性能。

[0030]

(3)在现有技术中,由于涂层中的不同材料在温度变化过程中,宏观和微观组织发生了不均匀的体积变化导致各部分之间的相互作用而产生残余应力,进而影响涂层间的结合强度。tialn梯度涂层中的al含量逐渐变化比固定al含量的涂层产生的残余应力具有更好的减缓作用,而残余应力的减少可以直接减少涂层之间的拉扯作用,提高结合力。

[0031]

(4)tialocn层涂覆在tialn梯度涂层上,tialocn涂层成分与tialn中的aln以及al2o3中的o元素的成分类似,可以很好的从tialn过渡到al2o3涂层,以提高tialn梯度涂层与α-al2o3涂层间的结合力。控制氧化铝的织构可以通过控制氧化铝的形核过程来实现,其

中tialocn层中氧含量的多少即氧势是关键。通过tialocn层的氧含量进而在一定程度上可以控制α-al2o3涂层的织构。

[0032]

(5)作为进一步改进,α-al2o3涂层的的显微硬度在24gpa以上,且平均晶粒度小于3μm,α-al2o3晶粒度越小越有助于提高整体氧化铝涂层的硬度。

[0033]

(6)作为进一步改进,原子质量百分比90%以上的tialn梯度涂层具有面心立方(fcc)晶体结构,使tialn梯度涂层的稳定性更好,在高温下不容易发生晶格畸变,从而确保涂层硬度的稳定性。

[0034]

(7)作为进一步改进,α-al2o3涂层具有整体的纤维织构,让高度织构化的α-al2o3涂层生长在tialn梯度涂层上,能够让刀具表现出更好地切削性能,比传统无织构的α-al2o3涂层具有更好的抗沟槽磨损和/或抗月牙洼磨损的能力。作为进一步改进,α-al2o3涂层的晶体具有优先在(104)方向生长的显微组织结构,且其织构系数大于3,优选大于5,以加强刀具对不同材料的切削性能,让刀具具备更好的抗沟槽磨损和/或抗月牙洼磨损的强织构α-al2o3结构的涂层能力。

[0035]

(8)作为进一步改进,在(104)织构下的氧化铝涂层具备更小的涂层晶粒度,涂层在高温下产生的热裂纹较少,减少涂层在加工过程中的穿晶断裂,有效抵抗刀具在切削过程中产生的热裂纹,有利于提高刀具的使用寿命。

附图说明

[0036]

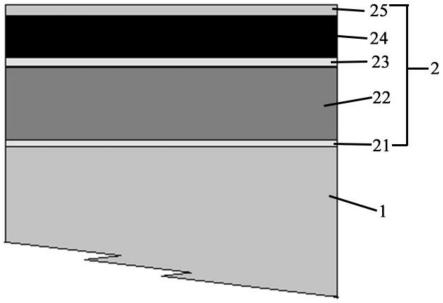

图1为本技术实施例一种带涂层的切削刀具的涂层断面结构示意图;

[0037]

图2为本技术实施例一种带涂层的切削刀具的涂层实物断口扫描电镜图;

[0038]

图3为本技术实施例一种带涂层的切削刀具的涂层实物表面扫描电镜图;

[0039]

其中,刀具基体1,涂覆层2,打底层21,tialn梯度涂层22,tialocn层23,α-al2o3涂层24,着色层25。

具体实施方式

[0040]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0041]

请参阅图1-3,本技术实施例一种带涂层的切削刀具,包括有刀具基体1和涂覆层2。

[0042]

刀具基体1由硬质合金、钛基碳氮化物或陶瓷材料制成。

[0043]

涂覆层2涂覆于刀具基体1表面,具有多层结构,由内至外依次包括有tialn梯度涂层22、tialocn层23以及α-al2o3涂层24。涂覆层2通过cvd方法在刀具基体1上由内至外依次沉积形成,总厚度为7μm~30μm,优选10μm-20μm或12μm-18μm。

[0044]

tialn梯度涂层22由通式ti

1-x

al

x n表示,其中0.5≤x≤0.9,优选0.6≤x≤0.8或x=0.7。tialn梯度涂层22中al含量由靠近刀具基体1一侧至远离刀具基体1一侧由低到高梯度增加,即x由内至外逐渐增大,al含量不断增高。

[0045]

tialocn层23的厚度为0.1μm~5μm,优选为0.5μm~3μm或1μm~2μm。

[0046]

α-al2o3涂层24具有整体的纤维织构,α-al2o3涂层24的晶体具有优先在(104)方向生长的显微组织结构,其织构系数tc(hkl)大于3,优选大于5或大于7,织构系数tc(hkl)的定义如下:

[0047][0048]

式中:

[0049]

i(hkl)为通过x射线衍射而测量到的(hkl)晶面的反射强度;

[0050]

i0为根据pdf卡号461212的衍射反射的标准强度;

[0051]

n为计算中所用的反射晶面的数目;

[0052]

所用的(hkl)反射晶面包括(012)、(104)、(110)、(113)、(024)、(116)、(214)、(300)、(1010)。

[0053]

在一个具体示例中,α-al2o3涂层24的织构系数tc(012)、tc(104)、tc(113)、tc(024)、tc(116)、tc(214)、tc(300)和tc(1010)均小于或等于1,tc(110)大于3,优选大于5。织构系数越大,取向越强,α-al2o3涂层24发的性能越突出。

[0054]

作为一个实施例,原子质量百分比大于90%,优选大于95%或大于99%的tialn梯度涂层22具有面心立方(fcc)晶体结构。tialn梯度涂层22的显微硬度达到30gpa以上,优选达到35gpa以上,其厚度为4μm~13μm,优选5μm~10μm或7μm~8μm。

[0055]

作为一个实施例,α-al2o3涂层的的显微硬度在24gpa以上,且平均晶粒度小于3μm;优选其显微硬度在30gpa以上,且平均晶粒度小于2.5μm;其厚度3μm~10μm,优选4μm~8μm或5μm~7μm。

[0056]

作为一个实施例,涂覆层2还包括位于刀具基体1表面与tialn梯度涂层22之间的打底层21,以及位于α-al2o3涂层外侧、即涂覆层2最外侧的着色层25。打底层21和着色层25分别由ti、tin、tic、ticn中的一层或多层构成,优选都使用tin制成。打底层21的厚度为0.1-0.5μm,优选0.2-0.4μm;着色层25的厚度为0.1-2μm,优选0.2-1.5μm。

[0057]

本技术实施例制备带涂层的切削刀具的方法,在刀具基体1上使用cad方法沉积tialn梯度涂层22,在600℃至900℃的反应温度下制备,反应材料包括:ticl4、alcl3、nh3、n2、h2,通过控制ticl4和alcl3的比例实现tialn梯度涂层22中al含量的梯度变化。

[0058]

然后通过在tialn梯度涂层22使用cad方法沉积tialocn层23,在900℃至1050℃的反应温度下制备,反应材料包括:ticl4、alcl3、co、ch4、n2、h2。

[0059]

最后,在tialocn层23使用cad方法沉积α-al2o3涂层,反应温度为780℃至1080℃,反应材料包括:alcl3、hcl、h2和co2,并使用一种含硫的气体作为催化剂,优选使用h2s。α-al2o3涂层的沉积包含两个步骤,第一步为形核阶段,第二步为生长阶段,含硫气体作为催化剂只在第二步中使用。通过调控tialocn过渡层的氧含量,进而调控α-al2o3涂层的形核,以控制α-al2o3涂层的织构,使其织构系数tc(hkl)大于3。

[0060]

作为一个实施例,还包括使用cad方法沉积打底层21和着色层25,反应温度均为780℃至1080℃,反应材料均包括:ticl4、n2、h2。

[0061]

在一个具体示例中,采用以下工艺参数制备切削刀具的刀具基体1和涂覆层2的五个结构涂层作为实施例1,以及一个作为对比的对比例1。实施例1与对比例1除制备tialn梯度涂层22、tialocn层23以及α-al2o3涂层外其他工艺参数均相同。

[0062]

刀具基体采用以下工艺参数制备:硬质合金成分为10.0%co,1.5%的立方碳化物以及余量的wc,刀具几何形状为xnmu 070508-mm4。

[0063]

tialn梯度涂层的厚度约为5.5μm,工艺参数见表1。

[0064]

表1.tialn梯度涂层的工艺参数

[0065][0066]

tialocn层的厚度约为0.5μm,工艺参数见表2。

[0067]

表2.tialocn层的工艺参数

[0068][0069]

α-al2o3涂层的厚度约为3.5μm,工艺参数见表3。

[0070]

表3.α-al2o3涂层的工艺参数

[0071][0072][0073]

打底层和着色层的厚度均约为0.5μm,工艺参数见表4。

[0074]

表4

[0075][0076]

xrd检测

[0077]

在本技术的上下文中,术语“纤维织构”(也简称为“织构”),其检测方法为采用bruker d8衍射仪,在刀具后刀面上进行x射线衍射(xrd)。将涂层刀具安装在样品架中以确保样品的后刀面平行样品的参考表面,调整后刀面至适当的高度。采用cu-kα辐射用于测量,电压为40kv,电流为40ma,在10

°

至90

°

的入射角范围上扫描测量涂层切削刀具的衍射强度。分析涂层织构采用harris公式和标准强度pdf卡来计算织构系数(tc)。

[0078]

根据上述方法检测实施例1和对比例1的xrd衍射峰织构系数。

[0079]

表5:列出了α-al2o3峰的2θ值

[0080][0081][0082]

表6:列出了实施例1和对比例1和标准pdf卡片中各峰的相对强度

[0083]

hkl实施例1对比例1标准衍射图谱(012)17.42645(104)10098.3100(110)5.712.421(113)16.612.766(024)6.721.934(116)36.546.289(214)3.84.123(300)3.61.127(1010)10.410029

[0084]

表7:列出了实施例1和对比例1的经过计算后,各个衍射峰的织构系数(tc)。

[0085][0086]

[0087]

以下对通过本技术实施例1和对比例1制备得到的切削刀具的切削性能进行试验,分别进行使用寿命和磨损量两方面的测试。

[0088]

其中,试验条件如下:

[0089]

刀具:wc-co硬质合金可转位铣刀(xnmu 070508-mm4)

[0090]

加工材料:不锈钢316l

[0091]

切削参数:

[0092]

切削速度:vc=230m/min

[0093]

进给:fz=0.25mm/z

[0094]

切深:ap=1.0mm

[0095]

切削宽度:ae=80%刀盘直径

[0096]

切削方式:湿切

[0097]

本技术对常规以cvd(化学气相沉积法)制备的多层复合涂层的(厚度与实例接近且使用的相同基体)切削刀具进行对比,即对比例1。

[0098]

(1)在加工参数一致,刀具磨损量较一致时,比较刀具使用寿命(单位min)。寿命结果如表8:

[0099]

表8

[0100]

样品1st2nd3rd平均实施例123.523.023.523.3对比例118.620.119.519.4

[0101]

(2)刀具磨损量测试:选取第一组刀具,在加工参数与时长一致时,比较刀具磨损量,评价刀具耐磨性;

[0102]

切削5.0分钟,8.0分钟,13.0分钟和18.6分钟后的磨损量vb(单位mm)测量结果如表9:

[0103]

表9

[0104][0105][0106]

从表8和表9的对比来看,本技术实施例1提供的切削刀具在耐磨性和刀具使用寿命上具有明显优势,实验过程中观察到具有强织构α-al2o3结构的涂层可以有效抵抗刀具在切削过程中产生的热裂纹,有利于提高刀具的使用寿命;比传统无织构的α-al2o3更好的抗沟槽磨损和/或抗月牙洼磨损的能力。

[0107]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1