一种固溶强化金属陶瓷及其制备方法

1.本发明涉及粉末冶金领域,具体涉及一种固溶强化金属陶瓷及其制备方法。

背景技术:

2.ti(c,n)基金属陶瓷以其高硬度、优异的耐磨性、低摩擦系数以及良好的热稳定性等优点广泛应用于刀具材料。然而和wc-co硬质合金相比,金属陶瓷组分较多,在烧结过程中组织均匀化程度及界面润湿性不足,致使其横向断裂强度和韧性相对较低,极大地限制了其应用范围。

技术实现要素:

3.针对上述情况,本发明提供一种固溶强化金属陶瓷,通过对金属粘接相固溶处理增加其活性,既能降低烧结温度,也能改善金属粘接相对陶瓷颗粒的润湿性,并且在金属粘接相和陶瓷相间可形成纳米厚度的固溶体薄层,阻碍硬质相颗粒的异常长大,从而获得晶粒细小、组织均匀且性能优异的ti(c,n)基金属陶瓷,其制备工艺简单,成本较低。

4.本发明的另一目的是提供上述固溶强化金属陶瓷的制备方法。

5.为了达到上述目的,本发明主要提供如下技术方案:

6.一种固溶强化金属陶瓷,其特征在于:所述金属陶瓷包括(ti,m)(c,n)陶瓷硬质相与金属粘接相,金属粘接相为ni基固溶体,ni基固溶体内含有ni和m元素,m为w、mo、ti、cr及si中的一种或多种。

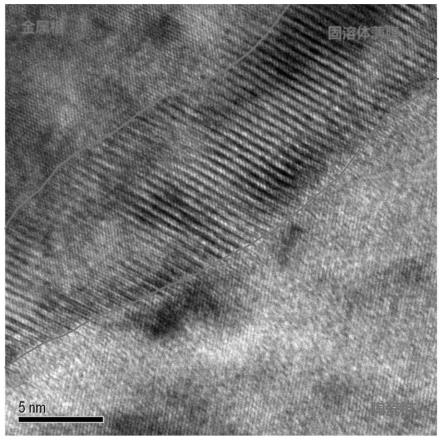

7.进一步的,所述(ti,m)(c,n)陶瓷硬质相由内至外包括芯相、内环相与外环相三层,在外环相与粘接相之间存在固溶体薄层,固溶体薄层厚度为1~20nm。

8.进一步的,固溶强化金属陶瓷的制备方法,其特征在于包括如下步骤:

9.步骤1:ni基固溶体粉末制备:将ni粉与w、mo、ti、cr及si中的一种或多种粉末按设计成分配料,其中w、mo、ti、cr及si粉末的总重量百分比为1%~20%;将配置好的混合粉末在行星式球磨机上进行机械合金化,其中球料比10:1~30:1,球磨速度200~500rpm,球磨时间12~90h,球磨过程采用ar保护;

10.步骤2:混料:将ni基固溶体粉末与(ti,m)(c,n)陶瓷硬质相的原料粉末在行星式球磨机上进行球磨混料,其中(ti,m)(c,n)陶瓷硬质相中各粉末重量百分比为tic:30~40%,tin:5~15%,wc:5~15%,cr3c2:0~5%,mo:5~15%,c:0~2%,ni基固溶体:8~55%;其中球料比5:1~10:1,球磨速度100~300rpm,球磨时间2~48h,球磨介质为乙醇;

11.步骤3:干燥:将球磨后的混合粉末在真空干燥箱中烘干,温度为70~110℃;

12.步骤4:模压成形:将干燥后的粉末过筛后进行模压成型,压制压力为200~400mpa,保压时间为10~120s;

13.步骤5:脱脂:将压坯放在真空烧结炉中进行脱脂,真空度不高于1

×

10-1

pa,脱脂温度300-400℃,保温时间1-10h;

14.步骤6:烧结:将脱完脂的样品放在真空烧结炉中进行烧结,真空度高于1

×

10-1

pa,

烧结温度为1380~1420℃,保温时间为1h。

15.进一步的,所制备的金属陶瓷抗弯强度:1800~2537mpa,断裂韧性:12~18.33mpa

·m1/2

,洛氏硬度:88~92hra。

16.本发明通过对金属粘接相的固溶处理提高活性,降低烧结温度,在金属粘接相和(ti,m)(c,n)陶瓷硬质相之间形成纳米薄膜阻碍晶粒长大,改善润湿性,从而获得组织成分均匀、高强度、高硬度的金属陶瓷材料。

附图说明

17.图1为本发明实施例1制备的金属陶瓷的tem图。

18.图2为本发明实施例1制备的金属陶瓷的显微组织演示图。

19.图中:1-芯相,2-内环相,3-外环相,4-固溶体薄膜,5-金属粘接相。

具体实施方式

20.实施例1:

21.1)ni基固溶体粉末制备:将ni粉与ti粉按质量百分比97:3配置成混合粉末,随后在行星式球磨机上进行机械合金化,其中球料比10:1,球磨速度200rpm,球磨时间12h,球磨过程采用ar保护。

22.2)混料:将ni基固溶体粉末与(ti,m)(c,n)陶瓷硬质相的原料粉末在行星式球磨机上进行球磨混料,其中(ti,m)(c,n)陶瓷硬质相中各粉末重量百分比为tic:30%,tin:5%,wc:5%,mo:5%,ni基固溶体:55%;其中球料比5:1,球磨速度100rpm,球磨时间2h,球磨介质为乙醇。

23.3)干燥:将球磨后的混合粉末在真空干燥箱中烘干,温度为70℃;

24.4)模压成形:将干燥后的粉末过筛后进行模压成型,压制压力为200mpa,保压时间为10s;

25.5)脱脂:将压坯放在真空烧结炉中进行脱脂,真空度不高于1

×

10-1

pa,脱脂温度300℃,保温时间1h;

26.6)烧结:将脱脂样品放在真空烧结炉中进行烧结,真空度高于1

×

10-1

pa,烧结温度为1380℃,保温时间为1h。

27.所制备固溶强化金属陶瓷主要力学性能以及固溶体薄膜厚度如表1所示。

28.实施例2:

29.1)ni基固溶体粉末制备:将ni粉与ti、cr粉按质量百分比94:3:3配置成混合粉末,随后在行星式球磨机上进行机械合金化,其中球料比30:1,球磨速度500rpm,球磨时间90h,球磨过程采用ar保护。

30.2)混料:将ni基固溶体粉末与(ti,m)(c,n)陶瓷硬质相的原料粉末在行星式球磨机上进行球磨混料,其中(ti,m)(c,n)陶瓷硬质相中各粉末重量百分比为tic:40%,tin:15%,wc:15%,mo:15%,cr3c2:5%,c:2%,ni基固溶体:8%。其中球料比10:1,球磨速度300rpm,球磨时间48h,球磨介质为乙醇。

31.3)干燥:将球磨后的混合粉末在真空干燥箱中烘干,温度为110℃;

32.4)模压成形:将干燥后的粉末过筛后进行模压成型,压制压力为400mpa,保压时间

为120s;

33.5)脱脂:将压坯放在真空烧结炉中进行脱脂,真空度不高于1

×

10-1

pa,脱脂温度400℃,保温时间10h;

34.6)烧结:将脱脂样品放在真空烧结炉中进行烧结,真空度高于1

×

10-1

pa,烧结温度为1420℃,保温时间为1h。

35.所制备固溶强化金属陶瓷主要力学性能以及固溶体薄膜厚如表1所示。

36.实施例3:

37.1)ni基固溶体粉末制备:将ni粉与ti、si粉按质量百分比80:12:8配置成混合粉末,随后在行星式球磨机上进行机械合金化,其中球料比20:1,球磨速度400rpm,球磨时间50h,球磨过程采用ar保护。

38.2)混料:将ni基固溶体粉末与(ti,m)(c,n)陶瓷硬质相的原料粉末在行星式球磨机上进行球磨混料,其中(ti,m)(c,n)陶瓷硬质相中各粉末重量百分比为tic:30%,tin:10%,wc:15%,mo:15%,cr3c2:2%,ni基固溶体:28%。其中球料比7:1,球磨速度220rpm,球磨时间48h,球磨介质为乙醇。

39.3)干燥:将球磨后的混合粉末在真空干燥箱中烘干,温度为90℃;

40.4)模压成形:将干燥后的粉末过筛后进行模压成型,压制压力为300mpa,保压时间为60s;

41.5)脱脂:将压坯放在真空烧结炉中进行脱脂,真空度不高于1

×

10-1

pa,脱脂温度350℃,保温时间5h;

42.6)烧结:将脱脂样品放在真空烧结炉中进行烧结,真空度高于1

×

10-1

pa,烧结温度为1400℃,保温时间为1h。

43.所制备固溶强化金属陶瓷主要力学性能以及固溶体薄膜厚如表1所示。

44.实施例4:

45.1)ni基固溶体粉末制备:将ni粉与ti、w、si粉按质量百分比90:5:2:3配置成混合粉末,随后在行星式球磨机上进行机械合金化,其中球料比20:1,球磨速度350rpm,球磨时间48h,球磨过程采用ar保护。

46.2)混料:将ni基固溶体粉末与(ti,m)(c,n)陶瓷硬质相的原料粉末在行星式球磨机上进行球磨混料,其中(ti,m)(c,n)陶瓷硬质相中各粉末重量百分比为tic:30%,tin:12%,wc:15%,mo:10%,cr3c2:1%,c:1%,ni基固溶体:31%。其中球料比7:1,球磨速度250rpm,球磨时间48h,球磨介质为乙醇。

47.3)干燥:将球磨后的混合粉末在真空干燥箱中烘干,温度为85℃;

48.4)模压成形:将干燥后的粉末过筛后进行模压成型,压制压力为300mpa,保压时间为80s;

49.5)脱脂:将压坯放在真空烧结炉中进行脱脂,真空度不高于1

×

10-1

pa,脱脂温度320℃,保温时间1h;

50.6)烧结:将脱脂样品放在真空烧结炉中进行烧结,真空度高于1

×

10-1

pa,烧结温度为1395℃,保温时间为1h。

51.所制备固溶强化金属陶瓷主要力学性能以及固溶体薄膜厚如表1所示。

52.实施例5:

53.1)ni基固溶体粉末制备:将ni粉与ti粉按质量百分比99:1配置成混合粉末,随后在行星式球磨机上进行机械合金化,其中球料比20:1,球磨速度350rpm,球磨时间48h,球磨过程采用ar保护。

54.2)混料:将ni基固溶体粉末与(ti,m)(c,n)陶瓷硬质相的原料粉末在行星式球磨机上进行球磨混料,其中(ti,m)(c,n)陶瓷硬质相中各粉末重量百分比为tic:30%,tin:12%,wc:15%,mo:8%,cr3c2:1%,c:1%,ni基固溶体:33%。其中球料比8:1,球磨速度220rpm,球磨时间48h,球磨介质为乙醇。

55.3)干燥:将球磨后的混合粉末在真空干燥箱中烘干,温度为89℃;

56.4)模压成形:将干燥后的粉末过筛后进行模压成型,压制压力为300mpa,保压时间为80s;

57.5)脱脂:将压坯放在真空烧结炉中进行脱脂,真空度不高于1

×

10-1

pa,脱脂温度370℃,保温时间1.5h;

58.6)烧结:将脱脂样品放在真空烧结炉中进行烧结,真空度高于1

×

10-1

pa,烧结温度为1390℃,保温时间为1h。

59.所制备固溶强化金属陶瓷主要力学性能以及固溶体薄膜厚如表1所示。

60.实施例6:

61.1)ni基固溶体粉末制备:将ni粉与mo、si粉按质量百分比99:0.5:0.5配置成混合粉末,随后在行星式球磨机上进行机械合金化,其中球料比20:1,球磨速度350rpm,球磨时间48h,球磨过程采用ar保护。

62.2)混料:将ni基固溶体粉末与(ti,m)(c,n)陶瓷硬质相的原料粉末在行星式球磨机上进行球磨混料,其中(ti,m)(c,n)陶瓷硬质相中各粉末重量百分比为tic:30%,tin:12%,wc:15%,mo:8%,cr3c2:1%,c:1%,ni基固溶体:33%。其中球料比8:1,球磨速度220rpm,球磨时间48h,球磨介质为乙醇。

63.3)干燥:将球磨后的混合粉末在真空干燥箱中烘干,温度为89℃;

64.4)模压成形:将干燥后的粉末过筛后进行模压成型,压制压力为300mpa,保压时间为80s;

65.5)脱脂:将压坯放在真空烧结炉中进行脱脂,真空度不高于1

×

10-1

pa,脱脂温度370℃,保温时间1.5h;

66.6)烧结:将脱脂样品放在真空烧结炉中进行烧结,真空度高于1

×

10-1

pa,烧结温度为1390℃,保温时间为1h。

67.所制备固溶强化金属陶瓷主要力学性能以及固溶体薄膜厚如表1所示。

68.对比例1:

69.1)混料:将ni粉和(ti,w)(c,n)陶瓷硬质相的原料粉末在行星式球磨机上进行球磨混料,其中(ti,m)(c,n)陶瓷硬质相中各粉末重量百分比为tic:30%,tin:12%,wc:15%,mo:8%,cr3c2:1%,c:1%,ni:33%。其中球料比8:1,球磨速度220rpm,球磨时间48h,球磨介质为乙醇。

70.2)干燥:将球磨后的混合粉末在真空干燥箱中烘干,温度为89℃;

71.3)模压成形:将干燥后的粉末过筛后进行模压成型,压制压力为300mpa,保压时间为80s;

72.4)脱脂:将压坯放在真空烧结炉中进行脱脂,真空度不高于1

×

10-1

pa,脱脂温度370℃,保温时间1.5h;

73.5)烧结:将脱脂样品放在真空烧结炉中进行烧结,真空度高于1

×

10-1

pa,烧结温度为1390℃,保温时间为1h。

74.所制备金属陶瓷主要力学性能以及固溶体薄膜厚如表1所示。

75.对比例2:

76.1)混料:将ni3ti粉末与(ti,m)(c,n)陶瓷硬质相的原料粉末在行星式球磨机上进行球磨混料,其中(ti,m)(c,n)陶瓷硬质相中各粉末重量百分比为tic:30%,tin:12%,wc:15%,mo:8%,cr3c2:1%,c:1%,ni3ti:33%。其中球料比8:1,球磨速度220rpm,球磨时间48h,球磨介质为乙醇。

77.2)干燥:将球磨后的混合粉末在真空干燥箱中烘干,温度为89℃;

78.3)模压成形:将干燥后的粉末过筛后进行模压成型,压制压力为300mpa,保压时间为80s;

79.4)脱脂:将压坯放在真空烧结炉中进行脱脂,真空度不高于1

×

10-1

pa,脱脂温度370℃,保温时间1.5h;

80.5)烧结:将脱脂样品放在真空烧结炉中进行烧结,真空度高于1

×

10-1

pa,烧结温度为1415℃,保温时间为1h。

81.所制备金属陶瓷主要力学性能以及固溶体薄膜厚如表1所示。

82.表1各实施例及对比例性能

83.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1