一种管靶外包套内壁氧化皮的处理方法与流程

1.本发明属于氧化皮清除技术领域,涉及一种管靶外包套内壁氧化皮的处理方法。

背景技术:

2.为了提高靶材的利用率,人们越来越多地制造和使用管状靶材(简称管靶),即把靶材做成管子形状,管子里面装有静止不动的磁体。溅射过程中,管靶以一定的速度转动,所以也被叫做旋转靶材(rotating target/rotary target)。由于转动的管靶和静止不动的磁体之间发生相对运动,整个管靶表面均匀地发生溅射,靶材材料的利用率可以高达70%以上。液晶显示及触控屏行业需要的钼合金管靶,特别是成分均匀、无偏析、晶粒细小、高纯度的钼合金管靶,目前十分缺乏。

3.管靶通常由一个内管和一个外管组成。外管也叫靶管,其材质是溅射制备薄膜所需要的材质。内管起支撑靶管的作用,所以也叫支撑管或者衬管。已知的管靶生产方法,有用热喷涂将靶管涂覆到衬管上的(热喷涂法),有用焊料将靶管焊接到衬管上的(钎焊法),有直接把靶管浇铸到衬管上的(浇铸法)。热喷涂法生产的管靶结构极不均匀,含有大量的空洞,靶材材料氧化严重,只能用于玻璃等要求不高的镀膜行业。钎焊法由于靶管和衬管间的缝隙很小,焊料难以均匀地分布在缝隙中,实现靶管和衬管之间的全面焊接有一定难度。浇铸法只能用于诸如sn、zn等熔点较低的靶材材料。

4.目前,管靶常用的制备流程包括:将由靶材材料元素组成的靶材材料粉末置于包套中,在真空条件下进行热等静压形成管靶,在热等静压结束后,除去包套中的外管和固定环,得到内为衬管外为靶管的坯材,该坯材经机加工即得一体成型管靶;所述的包套包括同轴设置的内管和外管以及用于固定内管和外管的两端的固定环。

5.当前,在制备管靶过程中需要使用外包套,而外包套由于长期放置,其内壁会出现氧化皮,影响管靶制备,因此需要采用技术手段将其去除。

6.cn105014514a公开了一种去除轴承套圈安装孔内氧化皮的方法,通过在旋转装置的一端上缠绕砂纸形成一圈柔性磨粒,并将旋转装置上缠绕砂纸的一端伸入轴承套圈的安装孔内,旋转装置旋转时,其上的砂纸在离心力的作用下与安装孔内壁贴合,并且在旋转头的带动下使砂纸上的磨粒与安装孔内壁产生摩擦作用,以将安装孔内壁上的氧化皮抹掉。

7.cn110497321a公开了一种挤制白铜管棒材内外表面氧化皮处理方法,工艺流程依次为:锯切矫直、上料、拨料至辊轴输送机、外壁抛丸、拨料至缓冲架、内表面喷丸、内壁喷砂器退出并清洁、卸料并吹风清理;白铜管棒材的外表面受到来自抛丸室内各个方向高速不锈钢丸料的高频次打击将氧化皮去除,内壁喷砂器的喷头进入白铜管棒材内时,高压气体推动不锈钢丸料由喷头向各个方向喷出,白铜管棒材的内表面受到来自各个方向高速不锈钢丸料的高频次打击将氧化皮去除。

8.cn105382699a公开了一种纯镍带材表面氧化皮去除方法,涉及一种纯镍合金带经高温处理后残留在带材表面的氧化皮清除方法。其纯镍带材表面氧化皮去过程是将纯镍带在保护气氛下用氢气将氧化皮还原,退火后再经喷砂除磷处理去除氧化皮的。

9.综上,当前并未有现有技术公开针对管靶外包套的氧化皮去除工艺,因此需要采用技术手段将管靶外包套的氧化皮进行去除。

技术实现要素:

10.针对现有技术存在的不足,本发明的目的在于提供一种管靶外包套内壁氧化皮的处理方法,对氧化皮进行多次喷砂处理,前期的喷砂处理采用低喷射量和低喷射速度对氧化皮进行初步破皮,使得氧化皮产生裂纹,便于后续清除,随后采用高喷射量和高喷射速度对氧化皮进行深度清除,通过多次喷砂,实现对氧化皮的完全清除。

11.为达此目的,本发明采用以下技术方案:

12.第一方面,本发明提供了一种管靶外包套内壁氧化皮的处理方法,所述处理方法包括对外包套内壁依次进行至少两次喷砂处理,去除外包套内壁的氧化皮;在喷砂处理过程中,采用的喷砂砂料的喷射量和/或喷射速度逐级递增。

13.本发明提供的处理方法主要针对管靶的外包套内壁的氧化皮进行清除,对氧化皮进行多次喷砂处理,前期的喷砂处理采用低喷射量和低喷射速度对氧化皮进行初步破皮,使得氧化皮产生裂纹,便于后续清除,随后采用高喷射量和高喷射速度对氧化皮进行深度清除,通过多次喷砂,实现对氧化皮的完全清除。

14.作为本发明一种优选的技术方案,所述处理方法还包括:在喷砂处理前,沿所述外包套轴向,对所述外包套进行反复拉伸和压缩,使得外包套内壁的氧化皮出现裂纹。

15.优选地,所述外包套的伸长率为0.5~1%,例如可以是0.5%、0.55%、0.6%、0.65%、0.7%、0.75%、0.8%、0.85%、0.9%或1%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16.作为本发明一种优选的技术方案,所述喷砂处理过程在喷砂装置中进行,所述喷砂装置包括环形喷砂管以及分别连通所述环形喷砂管的空压机和砂料箱,所述环形喷砂管上设置有若干喷砂头;所述喷砂装置伸入外包套内部,所述空压机向环形喷砂管中通入高压气体,所述砂料箱内储存的砂料流入环形喷砂管,高压气体推动砂料由喷砂头向各方向喷出,对外包套的内壁周向进行喷砂。

17.优选地,所述喷砂装置由外包套的一端开始喷砂,匀速推进至外包套的另一端。

18.优选地,所述喷砂装置在每次喷砂过程中的推进速度逐级递减。

19.优选地,所述空压机通入的气体气压为0.6~1mpa,例如可以是0.6mpa、0.65mpa、0.7mpa、0.75mpa、0.8mpa、0.85mpa、0.9mpa、0.95mpa或1mpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.作为本发明一种优选的技术方案,所述喷砂处理采用的砂料直径逐级递减。

21.需要说明的是,本发明限定了砂料的直径逐级递减,原因在于,大粒径的砂料主要用于对氧化皮进行二次破皮,扩大氧化皮的裂纹,使得完整的氧化皮破裂形成氧化皮碎片,便于后续清除;经过大粒径砂料的喷砂处理后,氧化皮虽然破裂形成了氧化皮碎片,但其仍附着于外包套内壁,此时需要中粒径的砂料进行喷砂处理,通过中粒径砂料将氧化皮碎片从外包套内壁震落下来,使其完全脱离外包套内壁;但某些较小的氧化皮碎片仍无法完全震落,此时,则需要小粒径的砂料进行喷砂处理,主要目的在于将附着较为紧密的小片氧化皮碎片震落下来,有效去除嵌入状态的微小氧化皮。

22.优选地,所述砂料包括金刚砂、棕刚玉或玻璃砂中的任意一种或至少两种的组合。

23.优选地,对外包套内壁进行三次喷砂处理,包括依次进行的一次喷砂、二次喷砂和三次喷砂。

24.作为本发明一种优选的技术方案,所述一次喷砂采用的砂料的喷射量为600~700kg/min,例如可以是600kg/min、610kg/min、620kg/min、630kg/min、640kg/min、650kg/min、660kg/min、670kg/min、680kg/min、690kg/min或700kg/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,所述一次喷砂采用的砂料的喷射速度为40~50m/s,例如可以是40m/s、41m/s、42m/s、43m/s、44m/s、45m/s、46m/s、47m/s、48m/s、49m/s、或50m/s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.优选地,所述一次喷砂采用的砂料直径为1~1.5mm,例如可以是1.0mm、1.05mm、1.1mm、1.15mm、1.2mm、1.25mm、1.3mm、1.35mm、1.4mm、1.45mm或1.5mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.优选地,在一次喷砂过程中,所述喷砂装置的推进速度为20~30mm/s,例如可以是20mm/s、21mm/s、22mm/s、23mm/s、24mm/s、25mm/s、26mm/s、27mm/s、28mm/s、29mm/s或30mm/s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.作为本发明一种优选的技术方案,所述二次喷砂采用的砂料的喷射量为800~900kg/min,例如可以是800kg/min、810kg/min、820kg/min、830kg/min、840kg/min、850kg/min、860kg/min、870kg/min、880kg/min、890kg/min或900kg/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.优选地,所述二次喷砂采用的砂料的喷射速度为55~65m/s,例如可以是55m/s、56m/s、57m/s、58m/s、59m/s、60m/s、61m/s、62m/s、63m/s、64m/s或65m/s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.优选地,所述二次喷砂采用的砂料直径为0.5~0.8mm,例如可以是0.5mm、0.55mm、0.6mm、0.65mm、0.7mm、0.75mm或0.8mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.优选地,在二次喷砂过程中,所述喷砂装置的推进速度为15~25mm/s,例如可以是15mm/s、16mm/s、17mm/s、18mm/s、19mm/s、20mm/s、21mm/s、22mm/s、23mm/s、24mm/s或25mm/s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.作为本发明一种优选的技术方案,所述三次喷砂采用的砂料的喷射量为1000~1200kg/min,例如可以是1000kg/min、1010kg/min、1020kg/min、1030kg/min、1040kg/min、1050kg/min、1060kg/min、1070kg/min、1080kg/min、1090kg/min、1100kg/min、1110kg/min、1120kg/min、1130kg/min、1140kg/min、1150kg/min、1160kg/min、1170kg/min、1180kg/min、1190kg/min或1200kg/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.优选地,所述三次喷砂采用的砂料的喷射速度为70~80m/s,例如可以是70m/s、71m/s、72m/s、73m/s、74m/s、75m/s、76m/s、77m/s、78m/s、79m/s或80m/s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34.优选地,所述三次喷砂采用的砂料直径为0.1~0.3mm,例如可以是0.1mm、0.12mm、

0.14mm、0.16mm、0.18mm、0.2mm、0.22mm、0.24mm、0.26mm、0.28mm或0.3mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.优选地,在三次喷砂过程中,所述喷砂装置的推进速度为2~12mm/s,例如可以是2mm/s、3mm/s、4mm/s、5mm/s、6mm/s、7mm/s、8mm/s、9mm/s、10mm/s、11mm/s或12mm/s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.需要说明的是,前期拉伸压缩后形成的氧化皮碎片是较难清理的,因此需要砂料的喷射量、砂料的喷射速度、砂料直径以及喷砂装置的推进速度之间相互配合的,否则会导致内壁处的氧化皮无法完全清除,仍有部分附着。

37.作为本发明一种优选的技术方案,所述处理方法还包括:在喷砂处理结束后,对外包套内壁依次进行清洗和抛光。

38.优选地,所述清洗包括水洗和/或高压气喷吹中的任意一种或至少两种的组合。

39.作为本发明一种优选的技术方案,所述水洗过程包括:采用流动水对外包套内壁进行持续冲洗。

40.优选地,所述水洗时间为5~10min,例如可以是5min、5.5min、6min、6.5min、7min、7.5min、8min、8.5min、9min、9.5min或10min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41.优选地,所述高压气喷吹过程采用喷吹装置进行,所述喷吹装置包括伸入外包套内的环形喷吹管,所述环形喷吹管外接高压气源,所述环形喷吹管上设置有若干喷吹头,高压气源输出的高压气由喷吹头向各方向喷出。

42.优选地,所述高压气源输出的高压气的气压为0.5~1mpa,例如可以是0.5mpa、0.55mpa、0.6mpa、0.65mpa、0.7mpa、0.75mpa、0.8mpa、0.85mpa、0.9mpa、0.95mpa或1mpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.作为本发明一种优选的技术方案,所述抛光过程采用抛光装置进行,所述抛光装置包括紧贴外包套内壁的环形毛刷,所述环形毛刷外接驱动电机,所述驱动电机带动环形毛刷旋转。

44.优选地,所述驱动电机带动环形毛刷旋转的转速为500~1500rpm,例如可以是500rpm、600rpm、700rpm、800rpm、900rpm、1000rpm、1100rpm、1200rpm、1300rpm、1400rpm或1500rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45.所述系统是指设备系统、装置系统或生产装置。

46.示例性地,本发明提供的处理方法具体包括如下步骤:

47.(1)沿所述外包套轴向,对所述外包套进行反复拉伸和压缩,外包套的伸长率为0.5~1%,直至肉眼观察到外包套内壁的氧化皮出现裂纹;

48.(2)开启空压机,空压机向环形喷砂管中通入0.6~1mpa的高压气体,砂料箱内储存的直径为1~1.5mm的砂料流入环形喷砂管,高压气体推动砂料由喷砂头向各方向喷出,对外包套的内壁周向进行一次喷砂,采用的砂料的喷射量为600~700kg/min,喷射速度为40~50m/s,喷砂装置由外包套的一端开始喷砂,以20~30mm/s匀速推进至外包套的另一端;

49.(3)一次喷砂结束后,将砂料箱储存的砂料替换为直径为0.5~0.8mm的砂料,对外包套的内壁周向进行二次喷砂,采用的砂料的喷射量为800~900kg/min,砂料的喷射速度

为55~65m/s,喷砂装置由外包套的一端开始喷砂,以15~25mm/s匀速推进至外包套的另一端;

50.(4)二次喷砂结束后,将砂料箱储存的砂料替换为直径为0.1~0.3mm的砂料,对外包套的内壁周向进行三次喷砂,采用的砂料的喷射量为1000~1200kg/min,砂料的喷射速度为70~80m/s,喷砂装置由外包套的一端开始喷砂,以2~12mm/s匀速推进至外包套的另一端;

51.(5)三次喷砂结束后,采用流动水对外包套内壁持续冲洗5~10min;或者采用喷吹装置输出0.5~1mpa的高压气对外包套内壁进行喷吹;

52.(6)最后,启动驱动电机,带动环形毛刷以500~1500rpm的转速旋转,紧贴外包套的内壁进行抛光。

53.与现有技术相比,本发明的有益效果为:

54.本发明提供的处理方法主要针对管靶的外包套内壁的氧化皮进行清除,对氧化皮进行多次喷砂处理,前期的喷砂处理采用低喷射量和低喷射速度对氧化皮进行初步破皮,使得氧化皮产生裂纹,便于后续清除,随后采用高喷射量和高喷射速度对氧化皮进行深度清除,通过多次喷砂,实现对氧化皮的完全清除。

附图说明

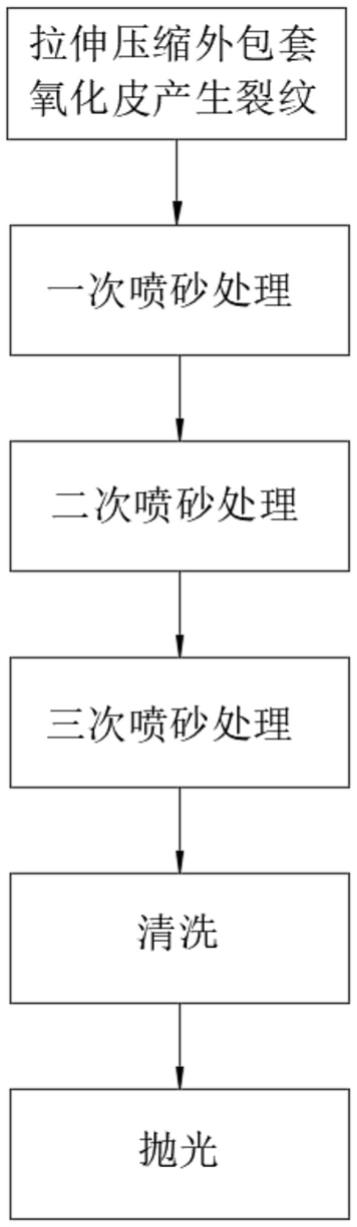

55.图1为本发明一个具体实施方式提供的处理方法的流程图。

具体实施方式

56.需要理解的是,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

57.需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

58.下面通过具体实施方式来进一步说明本发明的技术方案。

59.实施例1

60.本实施例提供了一种针对管靶的外包套内壁的氧化皮进行清除的处理方法,如图1所示,所述处理方法具体包括如下步骤:

61.(1)沿所述外包套轴向,对所述外包套进行反复拉伸和压缩,外包套的伸长率为0.5%,直至肉眼观察到外包套内壁的氧化皮出现裂纹;

62.(2)开启空压机,空压机向环形喷砂管中通入0.6mpa的高压气体,砂料箱内储存的直径为1mm的砂料流入环形喷砂管,高压气体推动砂料由喷砂头向各方向喷出,对外包套的内壁周向进行一次喷砂,采用的砂料的喷射量为600kg/min,喷射速度为40m/s,喷砂装置由外包套的一端开始喷砂,以20mm/s匀速推进至外包套的另一端;

63.(3)一次喷砂结束后,将砂料箱储存的砂料替换为直径为0.5mm的砂料,对外包套的内壁周向进行二次喷砂,采用的砂料的喷射量为800kg/min,砂料的喷射速度为55m/s,喷砂装置由外包套的一端开始喷砂,以15mm/s匀速推进至外包套的另一端;

64.(4)二次喷砂结束后,将砂料箱储存的砂料替换为直径为0.1mm的砂料,对外包套的内壁周向进行三次喷砂,采用的砂料的喷射量为1000kg/min,砂料的喷射速度为70m/s,喷砂装置由外包套的一端开始喷砂,以2mm/s匀速推进至外包套的另一端;

65.(5)三次喷砂结束后,采用流动水对外包套内壁持续冲洗5min;

66.(6)最后,启动驱动电机,带动环形毛刷以500rpm的转速旋转,紧贴外包套的内壁进行抛光。

67.实施例2

68.本实施例提供了一种针对管靶的外包套内壁的氧化皮进行清除的处理方法,如图1所示,所述处理方法具体包括如下步骤:

69.(1)沿所述外包套轴向,对所述外包套进行反复拉伸和压缩,外包套的伸长率为0.6%,直至肉眼观察到外包套内壁的氧化皮出现裂纹;

70.(2)开启空压机,空压机向环形喷砂管中通入0.7mpa的高压气体,砂料箱内储存的直径为1.1mm的砂料流入环形喷砂管,高压气体推动砂料由喷砂头向各方向喷出,对外包套的内壁周向进行一次喷砂,采用的砂料的喷射量为620kg/min,喷射速度为42m/s,喷砂装置由外包套的一端开始喷砂,以22mm/s匀速推进至外包套的另一端;

71.(3)一次喷砂结束后,将砂料箱储存的砂料替换为直径为0.55mm的砂料,对外包套的内壁周向进行二次喷砂,采用的砂料的喷射量为820kg/min,砂料的喷射速度为56m/s,喷砂装置由外包套的一端开始喷砂,以16mm/s匀速推进至外包套的另一端;

72.(4)二次喷砂结束后,将砂料箱储存的砂料替换为直径为0.14mm的砂料,对外包套的内壁周向进行三次喷砂,采用的砂料的喷射量为1040kg/min,砂料的喷射速度为72m/s,喷砂装置由外包套的一端开始喷砂,以4mm/s匀速推进至外包套的另一端;

73.(5)三次喷砂结束后,采用喷吹装置输出0.5mpa的高压气对外包套内壁进行喷吹;

74.(6)最后,启动驱动电机,带动环形毛刷以700rpm的转速旋转,紧贴外包套的内壁进行抛光。

75.实施例3

76.本实施例提供了一种针对管靶的外包套内壁的氧化皮进行清除的处理方法,如图1所示,所述处理方法具体包括如下步骤:

77.(1)沿所述外包套轴向,对所述外包套进行反复拉伸和压缩,外包套的伸长率为0.7%,直至肉眼观察到外包套内壁的氧化皮出现裂纹;

78.(2)开启空压机,空压机向环形喷砂管中通入0.8mpa的高压气体,砂料箱内储存的直径为1.2mm的砂料流入环形喷砂管,高压气体推动砂料由喷砂头向各方向喷出,对外包套的内壁周向进行一次喷砂,采用的砂料的喷射量为640kg/min,喷射速度为44m/s,喷砂装置

由外包套的一端开始喷砂,以24mm/s匀速推进至外包套的另一端;

79.(3)一次喷砂结束后,将砂料箱储存的砂料替换为直径为0.6mm的砂料,对外包套的内壁周向进行二次喷砂,采用的砂料的喷射量为840kg/min,砂料的喷射速度为60m/s,喷砂装置由外包套的一端开始喷砂,以18mm/s匀速推进至外包套的另一端;

80.(4)二次喷砂结束后,将砂料箱储存的砂料替换为直径为0.18mm的砂料,对外包套的内壁周向进行三次喷砂,采用的砂料的喷射量为1080kg/min,砂料的喷射速度为74m/s,喷砂装置由外包套的一端开始喷砂,以6mm/s匀速推进至外包套的另一端;

81.(5)三次喷砂结束后,采用流动水对外包套内壁持续冲洗7min;

82.(6)最后,启动驱动电机,带动环形毛刷以900rpm的转速旋转,紧贴外包套的内壁进行抛光。

83.实施例4

84.本实施例提供了一种针对管靶的外包套内壁的氧化皮进行清除的处理方法,如图1所示,所述处理方法具体包括如下步骤:

85.(1)沿所述外包套轴向,对所述外包套进行反复拉伸和压缩,外包套的伸长率为0.8%,直至肉眼观察到外包套内壁的氧化皮出现裂纹;

86.(2)开启空压机,空压机向环形喷砂管中通入0.8mpa的高压气体,砂料箱内储存的直径为1.3mm的砂料流入环形喷砂管,高压气体推动砂料由喷砂头向各方向喷出,对外包套的内壁周向进行一次喷砂,采用的砂料的喷射量为660kg/min,喷射速度为46m/s,喷砂装置由外包套的一端开始喷砂,以26mm/s匀速推进至外包套的另一端;

87.(3)一次喷砂结束后,将砂料箱储存的砂料替换为直径为0.65mm的砂料,对外包套的内壁周向进行二次喷砂,采用的砂料的喷射量为860kg/min,砂料的喷射速度为62m/s,喷砂装置由外包套的一端开始喷砂,以20mm/s匀速推进至外包套的另一端;

88.(4)二次喷砂结束后,将砂料箱储存的砂料替换为直径为0.22mm的砂料,对外包套的内壁周向进行三次喷砂,采用的砂料的喷射量为1120kg/min,砂料的喷射速度为76m/s,喷砂装置由外包套的一端开始喷砂,以8mm/s匀速推进至外包套的另一端;

89.(5)三次喷砂结束后,采用喷吹装置输出0.7mpa的高压气对外包套内壁进行喷吹;

90.(6)最后,启动驱动电机,带动环形毛刷以1100rpm的转速旋转,紧贴外包套的内壁进行抛光。

91.实施例5

92.本实施例提供了一种针对管靶的外包套内壁的氧化皮进行清除的处理方法,如图1所示,所述处理方法具体包括如下步骤:

93.(1)沿所述外包套轴向,对所述外包套进行反复拉伸和压缩,外包套的伸长率为0.9%,直至肉眼观察到外包套内壁的氧化皮出现裂纹;

94.(2)开启空压机,空压机向环形喷砂管中通入0.9mpa的高压气体,砂料箱内储存的直径为1.4mm的砂料流入环形喷砂管,高压气体推动砂料由喷砂头向各方向喷出,对外包套的内壁周向进行一次喷砂,采用的砂料的喷射量为680kg/min,喷射速度为48m/s,喷砂装置由外包套的一端开始喷砂,以28mm/s匀速推进至外包套的另一端;

95.(3)一次喷砂结束后,将砂料箱储存的砂料替换为直径为0.7mm的砂料,对外包套的内壁周向进行二次喷砂,采用的砂料的喷射量为880kg/min,砂料的喷射速度为64m/s,喷

砂装置由外包套的一端开始喷砂,以22mm/s匀速推进至外包套的另一端;

96.(4)二次喷砂结束后,将砂料箱储存的砂料替换为直径为0.26mm的砂料,对外包套的内壁周向进行三次喷砂,采用的砂料的喷射量为1160kg/min,砂料的喷射速度为78m/s,喷砂装置由外包套的一端开始喷砂,以10mm/s匀速推进至外包套的另一端;

97.(5)三次喷砂结束后,采用流动水对外包套内壁持续冲洗10min;随后用喷吹装置输出1mpa的高压气对外包套内壁进行喷吹;

98.(6)最后,启动驱动电机,带动环形毛刷以1300rpm的转速旋转,紧贴外包套的内壁进行抛光。

99.实施例6

100.本实施例提供了一种针对管靶的外包套内壁的氧化皮进行清除的处理方法,如图1所示,所述处理方法具体包括如下步骤:

101.(1)沿所述外包套轴向,对所述外包套进行反复拉伸和压缩,外包套的伸长率为1%,直至肉眼观察到外包套内壁的氧化皮出现裂纹;

102.(2)开启空压机,空压机向环形喷砂管中通入1mpa的高压气体,砂料箱内储存的直径为1.5mm的砂料流入环形喷砂管,高压气体推动砂料由喷砂头向各方向喷出,对外包套的内壁周向进行一次喷砂,采用的砂料的喷射量为700kg/min,喷射速度为50m/s,喷砂装置由外包套的一端开始喷砂,以30mm/s匀速推进至外包套的另一端;

103.(3)一次喷砂结束后,将砂料箱储存的砂料替换为直径为0.8mm的砂料,对外包套的内壁周向进行二次喷砂,采用的砂料的喷射量为900kg/min,砂料的喷射速度为65m/s,喷砂装置由外包套的一端开始喷砂,以25mm/s匀速推进至外包套的另一端;

104.(4)二次喷砂结束后,将砂料箱储存的砂料替换为直径为0.3mm的砂料,对外包套的内壁周向进行三次喷砂,采用的砂料的喷射量为1200kg/min,砂料的喷射速度为80m/s,喷砂装置由外包套的一端开始喷砂,以12mm/s匀速推进至外包套的另一端;

105.(5)三次喷砂结束后,采用流动水对外包套内壁持续冲洗6min;或者采用喷吹装置输出0.8mpa的高压气对外包套内壁进行喷吹;

106.(6)最后,启动驱动电机,带动环形毛刷以1500rpm的转速旋转,紧贴外包套的内壁进行抛光。

107.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1