一种叶轮罩壳的泡沫模具的铸造工艺及造型方法与流程

1.本发明涉及砂芯铸造技术领域,尤其涉及一种叶轮罩壳的泡沫模具的铸造工艺及造型方法。

背景技术:

2.砂芯铸造在铸造工艺中,指为了获得零件的结构外形和内腔形状,预先用其他轻易成型的材料做成零件的外模结构形状和内腔结构形状,然后再按工艺把砂芯组合,于是砂芯中就形成了一个和零件结构尺寸一样的空腔,再在该空腔中浇注流动性液体,该液体冷却凝固之后就能形成和模具外形结构完全一样的零件;叶轮罩壳砂芯铸造时首先要按工艺要求制作木模模具,由于各种型号、规格的都要对应一套模具,其成本非常高。

技术实现要素:

3.本发明的目的在于提供一种叶轮罩壳的泡沫模具的铸造工艺及造型方法,能够制造用于叶轮罩壳的泡沫模具,降低成本。

4.为实现上述目的,第一方面,本发明提供了一种叶轮罩壳的泡沫模具的造型方法,所述泡沫模具包括砂箱、下箱砂芯、中箱砂芯和上箱砂芯;

5.所述砂箱具有多个排气孔,多个所述排气孔分别位于所述砂箱侧边;

6.所述下箱砂芯设置在所述砂箱内侧;

7.所述中箱砂芯设置在所述下箱砂芯一侧,所述中箱砂芯具有六个暗冒口、六个补贴、十二个内浇口和环形横浇道;六个所述暗冒口均布于所述中箱砂芯侧边,六个所述补贴分别与六个所述暗冒口相连,十二个所述内浇口与六个所述暗冒口连通,所述环形横浇道通过十二个所述内浇口与六个所述暗冒口连通;

8.所述上箱砂芯设置在所述中箱砂芯一侧,所述上箱砂芯具有直浇道和两个顶冒口,所述直浇道与所述环形横浇道连通;

9.所述叶轮罩壳的泡沫模具的铸造工艺包括:

10.铸造所述下箱砂芯;

11.铸造所述中箱砂芯;

12.铸造所述上箱砂芯。

13.其中,所述铸造所述下箱砂芯包括:

14.将外模模样放在震实台平板上,套上所述砂箱使外模模样居中;

15.将树脂砂放入所述砂箱内,利用震实台的震动将紧实砂芯,再继续放砂将下缩部分填平;

16.砂芯固化后将所述砂箱翻转,将所述外模模样取下,制得所述下箱砂芯。

17.其中,所述铸造所述中箱砂芯包括:

18.将中箱芯盒放在震实台平板上,将所述环形横浇道、所述直浇道、六个所述暗冒口、十二个所述内浇口固定在预设位置;

19.将树脂砂填入中箱芯盒,利用震实台的震动将紧实砂芯;

20.砂芯固化后将中箱芯盒取下,制得所述中箱砂芯。

21.其中,所述铸造所述上箱砂芯包括:

22.将上箱芯盒放在震实台平板上,将所述直浇道、两个所述顶冒口、六个所述暗冒口固定在预设位置;

23.将树脂砂填入上箱芯盒,利用震实台的震动将紧实砂芯;

24.砂芯固化后将上箱芯盒取下,制得所述下箱砂芯。

25.其中,所述泡沫模具还包括多个吊耳;多个所述吊耳分别与所述砂箱固定连接,并分别位于所述砂箱侧边。

26.其中,所述泡沫模具还包括铸件、中箱环形芯骨、中箱z形芯骨和六个筋条;所述铸件设置在所述中箱砂芯侧边,所述中箱环形芯骨设置在所述中箱砂芯内部;所述中箱z形芯骨设置在所述中箱砂芯内部;六个所述筋条分别设置在所述铸件侧边。

27.其中,所述泡沫模具还包括上箱环形芯骨;所述上箱环形芯骨设置在所述上箱砂芯内部。

28.第二方面,本发明还提供一种叶轮罩壳的泡沫模具的铸造工艺,包括所述叶轮罩壳的泡沫模具的造型方法,还包括:

29.将所述下箱砂芯套设在所述砂箱内侧,再将所述中箱砂芯和所述上箱砂芯依次放入所述下箱砂芯内。

30.本发明的一种叶轮罩壳的泡沫模具的铸造工艺及造型方法,利用泡沫模的模具结构简单,不考虑拔模斜度、活块,泡沫下料、制胚、加工效率高而且成本低,每套单价2000-3000元,生产周期3天,大大降低了成本和缩短了周期,泡沫模具针对单件生产产品是一种很好的解决方法;本发明操作简单、易学,砂芯震动紧实的方法解决了用泡沫做模具硬度低、易变形的问题。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

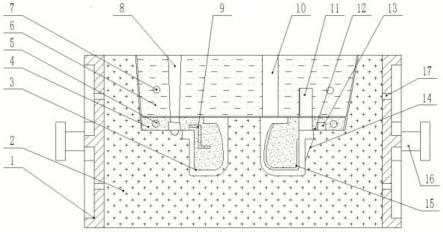

32.图1是本发明的泡沫模具的剖视图。

33.图2是本发明的砂箱和外模模样的剖视图。

34.图3是本发明的砂箱和外模模样的俯视图。

35.图4是本发明的中箱芯盒的剖视图。

36.图5是本发明的中箱砂芯的俯视图。

37.图6是本发明的上箱芯盒的剖视图。

38.图7是本发明的上箱砂芯的俯视图。

39.图8是本发明的一种叶轮罩壳的泡沫模具的铸造工艺的流程图。

40.图9是本发明的一种叶轮罩壳的泡沫模具的造型方法的流程图。

41.图10是本发明的铸造所述下箱砂芯的流程图。

42.图11是本发明的铸造所述中箱砂芯的流程图。

43.图12是本发明的铸造所述上箱砂芯的流程图。

44.1-砂箱、2-下箱砂芯、3-铸件、4-中箱砂芯、5-中箱环形芯骨、6-上箱砂芯、7-上箱环形芯骨、8-直浇道、9-中箱z形芯骨、10-顶冒口、11-暗冒口、12-内浇口、13-环形横浇道、14-补贴、15-筋条、16-吊耳、17-排气孔、18-外模模样、20-外模定位芯头、21-中箱芯盒、22-中箱定位芯头、23-上箱芯盒、24-上箱定位芯头。

具体实施方式

45.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

46.请参阅图1~图12,第一方面,本发明提供一种叶轮罩壳的泡沫模具的造型方法:所述泡沫模具包括砂箱1、下箱砂芯2、中箱砂芯4和上箱砂芯6;

47.所述砂箱1具有多个排气孔17,多个所述排气孔17分别位于所述砂箱1侧边;

48.所述下箱砂芯2设置在所述砂箱1内侧;

49.所述中箱砂芯4设置在所述下箱砂芯2一侧,所述中箱砂芯4具有六个暗冒口11、六个补贴14、十二个内浇口12和环形横浇道13;六个所述暗冒口11均布于所述中箱砂芯4侧边,六个所述补贴14分别与六个所述暗冒口11相连,十二个所述内浇口12与六个所述暗冒口11连通,所述环形横浇道13通过十二个所述内浇口12与六个所述暗冒口11连通;

50.所述上箱砂芯6设置在所述中箱砂芯4一侧,所述上箱砂芯6具有直浇道8和两个顶冒口10,所述直浇道8与所述环形横浇道13连通;

51.所述叶轮罩壳的泡沫模具的铸造工艺包括:

52.s1铸造所述下箱砂芯2;

53.具体步骤为:

54.s11将外模模样18放在震实台平板上,套上所述砂箱1使外模模样18居中;

55.将外模模样18放在震实台平板上,套上所述砂箱1并让外模模样18居中放置,所述外模模样18为泡沫模,表观密度20kg/m3。

56.s12将树脂砂放入所述砂箱1内,利用震实台的震动将紧实砂芯,再继续放砂将下缩部分填平;

57.将连续混砂机混制好的树脂砂放入所述砂箱1内,一层一层均匀放砂,转角位置需用手用适度的力把砂按紧,注意不能用力过猛让泡沫变形,主要靠震动紧实砂芯,放满后开动震实台开关,震动30秒停止,再放砂将缩下部分填平并用刮砂板刮平。

58.s13砂芯固化后将所述砂箱1翻转,将所述外模模样18取下,制得所述下箱砂芯2;

59.砂芯固化后将所述砂箱1翻转过来,由上而下逐层将泡沫模取掉并清理干净砂芯表面的残留物,最后形成所述下箱砂芯2。

60.s2铸造所述中箱砂芯4;

61.具体步骤为:

62.s21将中箱芯盒21放在震实台平板上,将所述环形横浇道13、所述直浇道8、六个所述暗冒口11、十二个所述内浇口12固定在预设位置;

63.将中箱芯盒21放在震实台平板上,将所述直浇道8、所述环形横浇道13和六个所述暗冒口11、十二个所述内浇口12用竹签固定在相应位置上,所述所述中箱芯盒21为泡沫模,表观密度20kg/m3。

64.s22将树脂砂填入中箱芯盒21,利用震实台的震动将紧实砂芯;

65.将混制好的树脂砂填入中箱芯盒21,所述直浇道8、所述暗冒口11转角位置需用手用适度的力把砂按紧(注意不能用力过猛让泡沫变形,主要靠震动紧实砂芯),然后逐层将砂填满,开动震实台开关,震动20秒停止,将砂填满再将3个

♀

形吊耳16成三角位置插入(不能高出平面)并用刮砂板刮平。

66.s23砂芯固化后将中箱芯盒21取下,制得所述中箱砂芯4;

67.砂芯固化后,先将中间泡沫取掉,然后用吊钩把砂芯吊起来,最后去掉外面的泡沫,清理干净砂芯表面的残留物,获得完整的所述中箱砂芯4。

68.s3铸造所述上箱砂芯6;

69.具体步骤为:

70.s31将上箱芯盒23放在震实台平板上,将所述直浇道8、两个所述顶冒口10、六个所述暗冒口11固定在预设位置;

71.将上箱芯盒23放在震实台平板上,将所述直浇道8、两个所述顶冒口10、六个所述暗冒口11用竹签固定在相应位置上,所述上箱芯盒23为泡沫模,表观密度20kg/m3。

72.s32将树脂砂填入上箱芯盒23,利用震实台的震动将紧实砂芯;

73.将混制好的树脂砂填入上箱芯盒23,所述直浇道8、两个所述顶冒口10、六个所述暗冒口11转角位置需用手用适度的力把砂按紧注意不能用力过猛让泡沫变形,主要靠震动紧实砂芯,然后逐层将砂填满,开动震实台开关,震动20秒停止,将砂填满再将3个

♀

形吊耳16成三角位置插入(不能高出平面)并用刮砂板刮平。

74.s33砂芯固化后将上箱芯盒23取下,制得所述下箱砂芯2;

75.砂芯固化后,先将中间泡沫取掉,然后用吊钩把砂芯吊起来,最后去掉外面的泡沫,清理干净砂芯表面的残留物,获得完整的所述上箱砂芯6。

76.进一步的,所述泡沫模具还包括多个吊耳16;多个所述吊耳16分别与所述砂箱1固定连接,并分别位于所述砂箱1侧边。

77.在本实施方式中,多个所述吊耳16可通过焊接固定在所述砂箱1侧边,利用所述吊耳16便于对所述砂箱1进行起吊翻转。

78.进一步的,所述泡沫模具还包括铸件3、中箱环形芯骨5、中箱z形芯骨9和六个筋条15;所述铸件3设置在所述中箱砂芯4侧边,所述中箱环形芯骨5设置在所述中箱砂芯4内部;所述中箱z形芯骨9设置在所述中箱砂芯4内部;六个所述筋条15分别设置在所述铸件3侧边。

79.在本实施方式中,制造所述中箱砂芯4时,在步骤s22中,需先将混制好的树脂砂填入中箱芯盒21,所述直浇道8、所述暗冒口11转角位置需用手用适度的力把砂按紧(注意不能用力过猛让泡沫变形,主要靠震动紧实砂芯),然后逐层将砂填满,开动震实台开关,震动20秒停止,再将所述中箱z形芯骨9逐个插入所述筋条15中间位置,接着将所述中箱环形芯骨5按放在所述环形横浇道13与芯头中间位置,而后再将砂填满再将3个

♀

形吊耳16成三角位置插入(不能高出平面)并用刮砂板刮平;所述铸件3、所述中箱环形芯骨5、所述中箱z形

芯骨9能够提高所述中箱砂芯4的强度。

80.进一步的,所述泡沫模具还包括上箱环形芯骨7;所述上箱环形芯骨7设置在所述上箱砂芯6内部。

81.在本实施方式中,制造所述上箱砂芯6时,在步骤s32中,需先将混制好的树脂砂填入上箱芯盒23,所述直浇道8、所述暗冒口11转角位置需用手用适度的力把砂按紧(注意不能用力过猛让泡沫变形,主要靠震动紧实砂芯),然后逐层将砂填满,开动震实台开关,震动20秒停止,再将所述上箱环形芯骨7放入砂中,而后再将砂填满再将3个

♀

形吊耳16成三角位置插入(不能高出平面)并用刮砂板刮平;所述上箱环形芯骨7能够提高所述上箱砂芯6的强度。

82.进一步的,所述下箱砂芯2具有外模定位芯头20;所述外模定位芯头20位于所述下箱砂芯2一侧;所述中箱砂芯4具有中箱定位芯头22;所述中箱定位芯头22位于所述中箱砂芯4一侧;所述上箱砂芯6具有上箱定位芯头24;所述上箱定位芯头24位于所述上箱砂芯6一侧。

83.在本实施方式中,利用所述外模定位芯头20能够限制所述下箱砂芯2旋转;利用所述中箱定位芯头22能够限制所述中箱砂芯4旋转;利用所述上箱定位芯头24能够限制所述上箱砂芯6旋转;。

84.第二方面,本发明还提供一种叶轮罩壳的泡沫模具的铸造工艺,包括所述叶轮罩壳的泡沫模具的造型方法,还包括:

85.s4将所述下箱砂芯2套设在所述砂箱1内侧,再将所述中箱砂芯4和所述上箱砂芯6依次放入所述下箱砂芯2内;

86.先将所述下箱砂芯2套设在所述砂箱1内侧,所述中箱砂芯4先与所述下箱砂芯2完成合箱,所述外模定位芯头20和所述中箱定位芯头22对应,然后所述上箱砂芯6与所述下箱砂芯2完成合箱,所述外模定位芯头20和所述上箱定位芯头24对应。

87.本发明的一种叶轮罩壳的泡沫模具的铸造工艺及造型方法,所述泡沫模具通过产品铸件3图和材质规范要求设计了叶轮罩壳的泡沫模的铸造工艺,所述中箱砂芯4在所述铸件3中间法兰上对应六个所述筋条15设有6个腰圆形所述暗冒口11,并在所述暗冒口11底部设有所述补贴14以有利于所述暗冒口11补缩,所述内浇口12与所述暗冒口11相连(进钢水),所述直浇道8下部与所述环形横浇道13连接、所述中箱环形芯骨5按放在所述环形横浇道13与芯头中间位置,所述中箱z形芯骨9安放在两根所述筋条15的中间,以增加所述中箱砂芯4强度,防止砂芯断裂和变形。所述上箱砂芯6设有所述直浇道8并与所述中箱砂芯4贯通,所述顶冒口10均布按放在上法兰靠近内孔处,并分别对准三个所述筋条15,以有利于所述顶冒口10补缩所述筋条15位置的热节,所述上箱环形芯骨7按放在所述直浇道8与芯头中间位置,以增加所述上箱砂芯6的强度,防止砂芯变形。利用泡沫模的模具结构简单,不考虑拔模斜度、活块,泡沫下料、制胚、加工效率高而且成本低,每套单价2000-3000元,生产周期3天,大大降低了成本和缩短了周期,泡沫模具针对单件生产产品是一种很好的解决方法;本发明操作简单、易学,砂芯震动紧实的方法解决了用泡沫做模具硬度低、易变形的问题。

88.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1