一种球型纳米晶软磁合金粉末的制备方法

1.本发明涉及纳米晶软磁合金粉末技术领域,具体是涉及一种球型纳米晶软磁合金粉末的制备方法。

背景技术:

2.软磁合金粉末包括铁镍合金、铁硅铝合金、铁硅合金、铁硅铬合金、铁硅硼系列非晶合金以及铁硅硼铌铜系列纳米晶合金等。合金粉末的制备方法有合金块体破碎法、合金带材破碎法和雾化法。其中破碎法成本低,但是制备的粉末形状不规则,并且有尖锐的楞刺。雾化法通过水雾化、气雾化或者水汽联合的方法将金属液打散制成球型粉末,所得粉末球型度非常好,但成本相对较高。雾化法还有一个缺点是冷却速率也相对较低,就目前全球的制备技术来说,利用雾化法制备的非晶粉末的成品率都不高,由于冷却速率达不到,导致大颗粒的粉末非晶度更低,产品的一致性很差。

3.软磁合金粉末的形貌以及晶格结构是决定材料性能的关键,而制备工艺又是决定粉末形貌和晶格结构的关键。软磁材料的损耗主要由磁滞损耗和涡流损耗组成,软磁磁粉芯由软磁合金粉末与粘接剂混合后压制而成,粉末的球型度会影响磁粉芯的直流叠加特性和涡流损耗,球型度越高直流叠加特性越好,损耗也越低。纳米晶相是通过非晶相缓慢生长而成,纳米晶合金的电阻率较高,可以降低材料的涡流损耗,更适用于高频条件。然而,高效的制备非晶度以及球型度更高的软磁合金材料仍然是公认难题,目前还无法制备高性能纳米晶软磁粉末,主要是无法制备大粒径的球型纳米晶粉末,导致磁导率低、磁滞损耗大。

技术实现要素:

4.本发明的目的是为了克服上述背景技术的不足,提供一种球型纳米晶软磁合金粉末的制备方法,本发明将形状无规则的纳米晶合金粉末与耐高温的陶瓷粉或者碳粉混合,并置于惰性气体保护的高温下,然后通过快淬的方法制备球型纳米晶软磁合金粉末,使得粉末磁导率提高,损耗降低。

5.为达到本发明的目的,本发明球型纳米晶软磁合金粉末的制备方法包括以下步骤:

6.(1)准备可以形成纳米晶结构的合金破碎粉;

7.(2)将步骤(1)的合金破碎粉混合在碳粉或陶瓷粉中得混合粉,保证合金粉末颗粒之间被分隔开;

8.(3)将上述混合粉直接推入高温窑炉中,使合金粉变成熔融状态,此时碳粉或者陶瓷粉仍然是固态;

9.(4)将熔融的混合粉投入冷却液中进行快淬,并分离两种粉末,得到球型合金粉;

10.(5)对步骤(4)所得球型合金粉进行表面钝化处理,并混合粘接剂和润滑剂;

11.(6)对步骤(5)中所得的粉末压制成型,进行热处理使合金粉末形成纳米晶结构,得到纳米晶软磁磁粉芯。

12.进一步地,在本发明的一些实施方式中,所述步骤(1)中合金破碎粉的平均粒径为2-200μm,粒径为正太分布。优选地,所述合金主成分包含铁、硅、硼、铌、铜等容易形成软磁纳米晶结构的元素。

13.进一步地,在本发明的一些实施方式中,所述步骤(2)中合金粉末与碳粉或陶瓷粉的比例在1:1到1:10之间。

14.进一步地,在本发明的一些实施方式中,所述碳粉和陶瓷粉优选纳米级或亚微米级,这样更有利于合金粉颗粒之间被分隔开。

15.进一步地,在本发明的一些实施方式中,所述步骤(3)中高温窑炉需要用惰性气体保护,氧含量不高于20ppm,防止高温时合金氧化。

16.进一步地,在本发明的一些实施方式中,所述步骤(3)中高温窑炉的炉温为1250-1350℃之间。

17.优选地,在本发明的一些实施方式中,所述步骤(3)中混合粉推入后保温3-30min,以保证合金达到熔融状态。

18.进一步地,在本发明的一些实施方式中,所述步骤(4)中冷却液为水、水溶液或液氮等,使用这些冷却液可以使合金粉末在熔融的状态下急速冷却,冻结其非晶态。

19.进一步地,在本发明的一些实施方式中,所述步骤(4)中分离两种粉末的方法为:先将快淬后的混合粉放入球磨机低速球磨(低速球磨的速度以不会破坏合金粉的球型度为准),使合金粉与碳粉或者陶瓷粉分离,再通过离心法或磁吸法将具有磁性的合金粉末与非磁性的碳粉或者陶瓷粉分开,得到球型的合金粉。

20.进一步地,在本发明的一些实施方式中,所述步骤(5)中钝化处理所用的钝化剂为磷酸、硫酸、盐酸、水玻璃,或其他可以提高电阻率的钝化剂。

21.优选地,在本发明的一些实施方式中,所述步骤(5)中粘接剂为有机硅树脂、环氧树脂,润滑剂为硬脂酸锌或硬脂酸铝类润滑剂。

22.进一步地,在本发明的一些实施方式中,所述步骤(6)中热处理气氛为氢气、氨气或氮气等气体,优选氢气和氨气,可以降低合金粉中的氧含量,提高材料的纯度。

23.进一步地,在本发明的一些实施方式中,所述步骤(6)中热处理过程中窑炉升温速率为0.5-3℃/min,最高温度为500-600℃之间。在热处理过程中温度过高以及快速升温都会使晶粒增长过快,晶粒变大,因此,本发明制备纳米晶合金的热处理步骤中必须严格控制升温速率和最高温度。

24.进一步地,在本发明的一些实施方式中,所述陶瓷粉是耐高温陶瓷粉,所述高温为1250-1350℃。

25.与现有技术相比,本发明的优点如下:

26.(1)本发明通过高温加热使合金粉末熔融成金属液滴,接着快速淬火,使合金内部结构形成非晶态,再通过热处理缓慢晶化可以得到球型度高的纳米晶粉末。

27.(2)本发明制备工艺简单、成品率高,损耗降低,并且可实现量产,得到的粉末球型度高,粉末磁导率提高,软磁性能好。

附图说明

28.图1是本发明实施例1所得球型纳米晶合金粉的外观形貌图;

29.图2是本发明对比例1所用非晶带材破碎粉的外观形貌图;

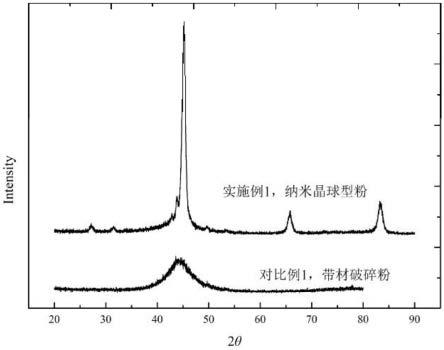

30.图3是实施例1球型纳米晶合金粉和对比例1非晶带材破碎粉的xrd图谱。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。应当理解,以下描述仅仅用以解释本发明,并不用于限定本发明。

32.本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

33.当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1至5”时,所描述的范围应被解释为包括范围“1至4”、“1至3”、“1至2”、“1至2和4至5”、“1至3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

34.单数形式包括复数讨论对象,除非上下文中另外清楚地指明。“任选的”或者“任意一种”是指其后描述的事项或事件可以发生或不发生,而且该描述包括事件发生的情形和事件不发生的情形。

35.本发明要素或组分前的不定冠词“一种”和“一个”对要素或组分的数量要求(即出现次数)无限制性。因此“一个”或“一种”应被解读为包括一个或至少一个,并且单数形式的要素或组分也包括复数形式,除非所述数量明显只指单数形式。

36.此外,下面所描述的术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不是必须针对相同的实施例或示例。而且,本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

37.本发明实施例中所使用的带材破碎粉为fe

73.5

si

13.5

b9nb3cu1。但是本技术的方法还可以适用其他纳米晶合金以及fesib、fesibp等形状不规则的非晶粉。

38.实施例1

39.准备平均粒度为90μm的带材破碎粉10g,与10g石墨粉混合均匀,将混合粉推入1250℃窑炉中保温30min,气氛条件为氮气。随后立即将高温处理后的混合粉浸入到冷却水中,使其急速冷却,再将冷却后的混合粉放入球磨机中,以70rpm的转速球磨20min,利用磁吸原理将磁性材料和石墨粉分开,得到球型非晶粉(外观形貌见图2)。用10.0wt%磷酸溶液对非晶粉表面进行钝化处理(磷酸溶液浓度为1%,稀释剂为无水乙醇),再混合2.0wt%有机硅树脂粘接剂,以及0.5wt%硬脂酸锌。在1500mpa的压强下压制成外径*内径*高为14.0mm*8.0mm*3.0mm的标准磁环,并将磁环放在h2气氛炉中以500℃晶化处理,升温速率为

0.5℃/min,保温1h。磁环绕30圈*5圈漆包线,测试磁导率μ为60(100khz,1v),功率损耗pcv为850mw/m3(1mhz,20mt)。于对比例1相比,获得了球型合金粉(外观形貌见图2),并且为纳米晶结构(xrd见图3),性能提升明显。

40.实施例2

41.准备平均粒度为90μm的带材破碎粉10g,与10g石墨粉混合均匀,将混合粉推入1300℃窑炉中保温30min,气氛条件为氮气。随后立即将高温处理后的混合粉浸入到冷却水中,使其急速冷却,再将冷却后的混合粉放入球磨机中,以70rpm的转速球磨20min,利用磁吸原理将磁性材料和石墨粉分开,得到球型非晶粉。用10.0wt%磷酸溶液对非晶粉表面进行钝化处理(磷酸溶液浓度为1%,稀释剂为无水乙醇),再混合2.0wt%有机硅树脂粘接剂,以及0.5wt%硬脂酸锌脱模剂。在1500mpa的压强下压制成:外径*内径*高为14.0mm*8.0mm*3.0mm的标准磁环,并将磁环放在h2气氛炉中以500℃晶化处理,升温速率为0.5℃/min,保温1h。磁环绕30圈*5圈漆包线,测试磁导率μ为65(100khz,1v),功率损耗pcv为803mw/m3(1mhz,20mt)。本实施例中熔炼温度比实施例1中高50℃,获得的球型度更好,损耗比实施例1中的结果更优。

42.实施例3

43.准备平均粒度为2μm的带材破碎粉10g,与30g石墨粉混合均匀,将混合粉推入1250℃窑炉中保温10min,气氛条件为氮气。随后立即将高温处理后的混合粉浸入到冷却水中,使其急速冷却,再将冷却后的混合粉放入球磨机中,以70rpm的转速球磨20min,利用磁吸原理将磁性材料和石墨粉分开,得到球型非晶粉。用20.0wt%磷酸溶液对非晶粉表面进行钝化处理(磷酸溶液浓度为1%,稀释剂为无水乙醇),再混合2.0wt%有机硅树脂粘接剂,以及0.5wt%硬脂酸锌脱模剂。在1500mpa的压强下压制成:外径*内径*高为14.0mm*8.0mm*3.0mm的标准磁环,并将磁环放在h2气氛炉中以500℃晶化处理,升温速率为0.5℃/min,保温1h。磁环绕30圈*5圈漆包线,测试磁导率μ为29(100khz,1v),功率损耗pcv730 mw/m3(1mhz,20mt)。本实施例中破碎粉的平均粒度为2um,磁密度比较低,导致磁导率很小,但是涡流损耗也相对很小。

44.实施例4

45.准备平均粒度为200μm的带材破碎粉10g,与10g石墨粉混合均匀,将混合粉推入1350℃窑炉中保温20min,气氛条件为氮气。随后立即将高温处理后的混合粉浸入到冷却水中,使其急速冷却,再将冷却后的混合粉放入球磨机中,以70rpm的转速球磨20min,利用磁吸原理将磁性材料和石墨粉分开,得到球型非晶粉。用10.0wt%磷酸溶液对非晶粉表面进行钝化处理(磷酸溶液浓度为1%,稀释剂为无水乙醇),再混合2.0wt%有机硅树脂粘接剂,以及0.5wt%硬脂酸锌脱模剂。在1500mpa的压强下压制成:外径*内径*高为14.0mm*8.0mm*3.0mm的标准磁环,并将磁环放在h2气氛炉中以550℃晶化处理,升温速率为3℃/min,保温1h。磁环绕30圈*5圈漆包线,测试磁导率μ为88(100khz,1v),功率损耗pcv为1215mw/m3(1mhz,20mt)。本实施例中的破碎粉平均粒度为200um,磁导率更高,但是涡流损耗也相对更高。

46.实施例5

47.实验过程与实施例1不同之处在于:磁环放在n2气氛炉中以500℃晶化处理,其余实验过程与实施例1完全一致,磁环绕30圈*5圈漆包线,测试磁导率μ为55(100khz,1v),功

率损耗pcv为942mw/m3(1mhz,20mt)。本实施例中磁环的热处理气氛条件为n2,比实施例1的样品氧含量高,导致磁性能降低。

48.实施例6

49.准备平均粒度为90μm的带材破碎粉10g,与100g亚微米级氧化铝粉混合均匀,将混合粉推入1350℃窑炉中保温3min,气氛条件为氮气。随后立即将高温处理后的混合粉浸入到冷却水中,使其急速冷却,再将冷却后的混合粉放入球磨机中,以70rpm的转速球磨20min,利用磁吸原理将磁性材料和氧化铝粉分开,得到球型非晶粉。用10.0wt%磷酸溶液对非晶粉表面进行钝化处理(磷酸溶液浓度为1%,稀释剂为无水乙醇),再混合2.0wt%有机硅树脂粘接剂,以及0.5wt%硬脂酸锌脱模剂。在1500mpa的压强下压制成:外径*内径*高为14.0mm*8.0mm*3.0mm的标准磁环,并将磁环放在n2气氛炉中以550℃晶化处理,升温速率为2℃/min,保温1h。磁环绕30圈*5圈漆包线,测试磁导率μ为64(100khz,1v),功率损耗pcv为763mw/m3(1mhz,20mt)。本实施例中使用了亚微米级氧化铝做分散剂,相对于石墨粉的电阻率更高,残留在合金粉末表面也可以提高电阻率,降低涡流损耗,最终的磁性能更好。

50.实施例7

51.与实施例6不同之处在于:准备平均粒度为90um的带材破碎粉10g,与50g亚微米级氧化铝粉混合均匀,其余实验过程与实施例6完全一致,磁环绕30圈*5圈漆包线,测试磁导率μ为62(100khz,1v),功率损耗pcv为746mw/m3(1mhz,20mt)。本实施例结果与实施例6结果相近,说明了在本专利保护的合适范围内,制备的样品性能差异小。

52.实施例8

53.与实施例6不同之处在于:将高温处理后的混合粉浸入到液氮中,使其急速冷却,其余实验过程与实施例6完全一致,磁环绕30圈*5圈漆包线,测试磁导率μ为71(100khz,1v),功率损耗pcv为683mw/m3(1mhz,20mt)。本实例中液氮的冷却速率更快,在冷却过程中相对于水冷引入的氧元素更少,所以性能更好。

54.对比例1

55.取带材破碎粉,(外观形貌见图1,为片状粉。xrd见图3,为非晶结构)直接混合2.0wt%有机硅树脂粘接剂,以及0.5wt%硬脂酸锌脱模剂。在1500mpa的压强下压制成:外径*内径*高为14.0mm*8.0mm*3.0mm的标准磁环,并将磁环放在h2气氛炉中以500℃晶化处理,升温速率为0.5℃/min,保温1h。磁环绕30圈*5圈漆包线,测试磁导率μ为76(100khz,1v),功率损耗pcv为1842mw/m3(1mhz,20mt),破碎粉的外观为片状,相对于球型粉的成型密度更高,但是涡流损耗也高。

56.对比例2

57.与实施例1不同之处在于:准备平均粒度为90μm的带材破碎粉10g,与5g石墨粉混合均匀,其余实验过程与实施例1完全一致。磁环绕30圈*5圈漆包线,测试磁导率μ为78(100khz,1v),功率损耗pcv为1537mw/m3(1mhz,20mt),本实施例中的石墨粉比例少,不能完全将合金破碎粉颗粒之间分隔开,导致高温熔炼的过程中,破碎粉有粘连的情况,磁密度更高,涡流损耗也更高。

58.对比例3

59.与实施例1不同之处在于:将混合粉推入1200℃窑炉中保温30min,其余实验过程与实施例1完全一致。磁环绕30圈*5圈漆包线,测试磁导率μ为73(100khz,1v),功率损耗pcv

为1483mw/m3(1mhz,20mt)。本实施例中的熔炼温度较低,片状的合金破碎粉未达到熔融状态,球型度很低,性能提升不明显。

60.对比例4

61.与实施例1不同之处在于:将混合粉推入1400℃窑炉中保温30min,其余实验过程与实施例1完全一致。磁环绕30圈*5圈漆包线,测试磁导率μ为83(100khz,1v),功率损耗pcv为1947mw/m3(1mhz,20mt)。本实施例中的熔炼温度过高,导致合金粉末颗粒之间有互熔的现象,涡流损耗较高。

62.对比例5

63.与实施例1不同之处在于:磁环放在空气的气氛炉中以500℃晶化处理,其余实验过程与实施例1完全一致。磁环绕30圈*5圈漆包线,测试磁导率μ为29(100khz,1v),功率损耗pcv为3708mw/m3(1mhz,20mt)。本实施例中磁环热处理气氛为空气,导致合金粉的氧含量大幅度增高,恶化了磁性能。

64.对比例6

65.与实施例1不同之处在于:将磁环放在h2气氛炉中以450℃晶化处理,升温速率为0.5℃/min,保温1h,其余实验过程与实施例1完全一致。磁环绕30圈*5圈漆包线,测试磁导率μ为51(100khz,1v),功率损耗pcv为1136mw/m3(1mhz,20mt)。本实施例中晶化处理温度低,未能完全形成纳米晶结构,性能偏低。

66.对比例7

67.与实施例1不同之处在于:将磁环放在h2气氛炉中以650℃晶化处理,升温速率为0.5℃/min,保温1h,其余实验过程与实施例1完全一致。磁环绕30圈*5圈漆包线,测试磁导率μ为55(100khz,1v),功率损耗pcv为1377mw/m3(1mhz,20mt)。本实施例中的晶化温度过高,晶粒生长太大,恶化了磁性能。

68.对比例8

69.与实施例1不同之处在于:将磁环放在h2气氛炉中以500℃晶化处理,升温速率为5℃/min,保温1h,其余实验过程与实施例1完全一致。磁环绕30圈*5圈漆包线,测试磁导率μ为53(100khz,1v),功率损耗pcv为1426mw/m3(1mhz,20mt)。本实施例中晶化过程的升温速率过快,晶粒生长太大,恶化了磁性能。

70.本领域的技术人员容易理解,以上所述仅为本发明的实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1