用于平底水钻生产的抛光机的制作方法

1.本发明属于水钻加工技术领域,特别涉及一种用于平底水钻生产的抛光机,用于一种特定平底水钻的磨抛加工。

背景技术:

2.水钻是一种非常重要的饰品和服饰的配件,其通常通过抛光机对其进行加工。水钻的加工过程具体可以参见申请号为cn201410452669.4,该专利公开了一种水钻加工方法,包括如下步骤 :(1)将待加工的水钻坯件粘接固定在一个夹具的夹具针上,水钻坯件的上半球暴露在外。(2)对水钻坯件的上半球进行斜面磨削加工和斜面抛光加工,从而在水钻坯件的上半球形成多个斜面 a。(3)将完成上半球磨抛加工的水钻坯件对接固定在另一个夹具的夹具针上,水钻坯件的下半球暴露在外。

3.(4)对水钻坯件的下半球进行顶端面磨削加工和圆锥面磨削加工,从而将水钻坯件的下半球加工形成圆台。

4.(5)对圆台的顶部进行顶端面抛光加工,从而形成顶端面;对圆台的腰部进行斜面磨削加工和斜面抛光加工,从而在水钻坯件的下半球形成多个斜面b。

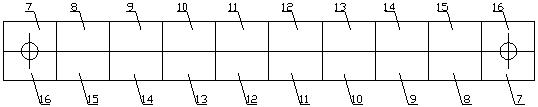

5.其中,所述圆锥面磨削加工是指:固定有水钻坯件的夹具针与磨削磨具的磨削面呈锐角夹角进行磨削,并且在磨削过程中夹具针连续自转;所述斜面磨削加工是指:固定有水钻坯件的夹具针与磨削磨具的磨削面呈锐角夹角进行磨削;所述斜面抛光加工是指:固定有水钻坯件的夹具针与抛光磨具的抛光面呈锐角夹角进行抛光;所述顶端面磨削加工是指:固定有水钻坯件的夹具针与磨削磨具的磨削面垂直进行磨削;所述顶端面抛光加工是指:固定有水钻坯件的夹具针与抛光磨具的抛光面垂直进行抛光。

6.前述方法主要用于生产常规的水钻,对于平底水钻;其工作过程如图1所示:平面水钻加工的抛光机,其一侧依次为上粉工位、上料工位、磨削工位、加热工位和卸钻工位,其另一侧顺序刚好相反,卸钻工位与上粉工位之间设有夹具转动结构使夹具循环运动。上粉工位设有上粉装置用于在夹具的下端粘附松香粉;上料工位上设有上料装置用于将玻璃珠向上顶出并粘附在夹具的下端;磨削工位上设有抛光装置用于将玻璃珠打磨成相应形状并抛光;加热工位设有加热装置用于将夹具的下端加热以便于后续工序卸钻,其通常为高频加热铜管(u形铜管);卸钻工位上设有卸钻装置用于将夹具下端的水钻和松香刷掉,其通常为并排设置的两个毛刷。夹具转动结构旋转180

°

将卸钻后的夹具送至另一侧的上粉工位实现夹具的循环使用。

7.参见图2,申请人申报了一个平底水钻的专利(专利号为cn2022204828529),内容为:包括底面1、台面2和底面1与台面2之间且倾斜设置的多个刻面,所述底面1为圆形,所述台面2为正多边形,所述底面1与台面2具有共同的中心轴线,相邻两个刻面相交的棱线3的延长线与台面2的中心轴线相交;所述台面1为正六边形,所述刻面包括六个大刻面4和六个小刻面5;六个大刻面4以台面2的中心轴线对称分布,六个小刻面5以台面2的中心轴线对称分布,所述大刻面4与小刻面5交错设置且其交线形成棱线3;所述小刻面5为等腰三角形,其

底边作为台面2的一条边;所述大刻面4为底边是弧线6的等腰三角形,其腰与相邻的小刻面5的腰重合;所述弧线6位于底面1的上方,相对设置的两个小刻面5的延长面间的夹角为102.9-103.9

°

,相对设置的两个大刻面4的延长面间的夹角为91-93

°

;所述底面1镀有金属反光层,所述金属反光层表面喷涂有保护层。

8.本专利针对前述平底水钻专门设计了一种抛光机。

技术实现要素:

9.为了解决前述问题,本发明实施例提供了一种用于平底水钻生产的抛光机,用于对特定形状的平底水钻进行磨抛加工。所述技术方案如下:本发明实施例提供了一种用于平底水钻生产的抛光机,包括沿左右向设置的机架、机架两端的两个夹具平转结构和机架前后两侧的两条抛光生产线,两条抛光生产线反向设置且通过两个夹具平转结构构成环形,所述抛光生产线包括在左右向依次设置的上粉工位7、上料工位8、磨抛工位、加热工位15和卸钻工位16,所述夹具平转结构位于卸钻工位16与另一侧的上粉工位7之间;所述夹具17的夹具针在磨抛工位进行60

°

分度旋转;所述磨抛工位包括沿夹具17的输送方向依次设置的大刻面粗磨工位9、大刻面细磨工位10、大刻面第一抛光工位11、大刻面第二抛光工位12、小刻面磨削工位13和小刻面抛光工位14;在大刻面粗磨工位9、大刻面细磨工位10、大刻面第一抛光工位11和大刻面第二抛光工位12处,所述夹具17的进给角度为46

±

0.5

°

;在小刻面磨削工位13和小刻面抛光工位14处,所述夹具17的进给角度为51.7

±

0.5

°

。

10.其中,本发明实施例中的大刻面粗磨工位9的滚筒18表面的金刚砂粒径大于大刻面细磨工位10的滚筒18表面的金刚砂粒径,所述小刻面磨削工位13的滚筒18表面的金刚砂粒径与大刻面细磨工位10的滚筒18表面的金刚砂粒径相同。

11.具体地,本发明实施例中的大刻面粗磨工位9的滚筒18表面的金刚砂粒径为400目,所述大刻面细磨工位10的滚筒18表面的金刚砂粒径为600目,所述小刻面磨削工位13的滚筒18表面的金刚砂粒径为600目。

12.其中,本发明实施例中的大刻面第一抛光工位11的滚筒18、大刻面第二抛光工位12的滚筒18和小刻面抛光工位14的滚筒18的表面粗糙度相同。

13.优选地,在大刻面粗磨工位9、大刻面细磨工位10、大刻面第一抛光工位11和大刻面第二抛光工位12处,所述夹具17的进给角度为46

°

;在小刻面磨削工位13和小刻面抛光工位14处,所述夹具17的进给角度为51.7

°

。

14.本发明实施例提供的技术方案带来的有益效果是:本发明实施例提供了一种用于平底水钻生产的抛光机,用于对特定形状的平底水钻进行磨抛加工(用于加工大刻面与小刻面)。

附图说明

15.图1是现有的水钻抛光机的生产原理框图;图2是平底水钻的结构示意图;图3是本发明实施例中的用于平底水钻生产的抛光机的原理框图;图4是夹具与滚筒组合的结构示意图。

16.图中:1底面、2台面、3棱线、4大刻面、5小刻面、6弧线、7上粉工位、8上料工位、9大刻面粗磨工位、10大刻面细磨工位、11大刻面第一抛光工位、12大刻面第二抛光工位、13小刻面磨削工位、14小刻面抛光工位、15加热工位、16卸钻工位、17夹具、18滚筒、19进给座。

具体实施方式

17.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

18.参见图3-4,本发明实施例提供了一种用于平底水钻生产的抛光机,包括沿左右向设置的机架、机架两端的两个夹具平转结构(可180

°

旋转,将夹具17送至另一侧的抛光生产线上)和机架前后两侧的两条抛光生产线等,机架上部且位于抛光生产线的上方沿左右向设有让夹具左右向运动的夹具输送结构,夹具输送结构与夹具平转结构配合,两条抛光生产线反向设置且通过两个夹具平转结构构成环形。抛光生产线包括在左右向依次设置的上粉工位7、上料工位8、磨抛工位、加热工位15和卸钻工位16,夹具平转结构位于卸钻工位16与另一侧的上粉工位7之间。具体地,如机架的一侧由左至右依次设置上粉工位7、上料工位8、磨抛工位、加热工位15和卸钻工位16,机架的另一侧由右至左依次设置上粉工位7、上料工位8、磨抛工位、加热工位15和卸钻工位16。前述结构与现有的水钻抛光机的结构基本相同,各工位的作用可以参见申请号为申请号为cn201410753848.1的描述。不同之处在于:本实施例中的夹具17的夹具针在磨抛工位进行60

°

分度旋转,由相应的伺服电机通过传动件驱动夹具17上的蜗杆旋转,分度驱动的方式为本领域的技术人员所所知。另外,在大刻面第二抛光工位12与小刻面磨削工位13之间,夹具针先旋转30

°

,在小刻面磨削工位13再60

°

分度旋转。其中,磨抛工位包括沿夹具17的输送方向依次设置的大刻面粗磨工位9(其上沿左右向设有用于磨削的滚筒18,滚筒18的表面具有金刚砂,用于对大刻面4进行粗磨)、大刻面细磨工位10(其上沿左右向设有用于磨削的滚筒18,滚筒18的表面具有金刚砂,用于对大刻面4进行细磨)、大刻面第一抛光工位11(其上沿左右向设有用于抛光的滚筒18,用于对大刻面4进行第一次抛光,与常规水钻抛光的滚筒相同)、大刻面第二抛光工位12(其上沿左右向设有用于抛光的滚筒18,用于对大刻面4进行第二次抛光,与常规水钻抛光的滚筒相同)、小刻面磨削工位13(其上沿左右向设有用于磨削的滚筒18,滚筒18的表面具有金刚砂,用于对小刻面5进行磨削加工)和小刻面抛光工位14(其上沿左右向设有用于抛光的滚筒18,与常规水钻抛光的滚筒相同,用于对小刻面5进行抛光加工)。具体地,由于大刻面4的加工面积大,所以本专利采用粗磨-细磨-二次抛光加工;由于小刻面5的加工面积小,所以本专利仅采用一次磨削-一次抛光。使各滚筒18的使用寿命差不多(便于设备维护)和提升加工效果。在大刻面粗磨工位9、大刻面细磨工位10、大刻面第一抛光工位11和大刻面第二抛光工位12处,夹具17的进给角度r为46

±

0.5

°

以形成大刻面4的角度;在小刻面磨削工位13和小刻面抛光工位14处,夹具17的进给角度r为51.7

±

0.5

°

以形成小刻面5的角度。

19.其中,本发明实施例中的大刻面粗磨工位9的滚筒18表面的金刚砂粒径大于大刻面细磨工位10的滚筒18表面的金刚砂粒径,小刻面磨削工位13的滚筒18表面的金刚砂粒径与大刻面细磨工位10的滚筒18表面的金刚砂粒径相同。

20.具体地,本发明实施例中的大刻面粗磨工位9的滚筒18表面的金刚砂粒径为400目,大刻面细磨工位10的滚筒18表面的金刚砂粒径为600目,小刻面磨削工位13的滚筒18表

面的金刚砂粒径为600目。

21.其中,本发明实施例中的大刻面第一抛光工位11的滚筒18、大刻面第二抛光工位12的滚筒18和小刻面抛光工位14的滚筒18的表面粗糙度相同,可采用相同规格的抛光滚筒。

22.优选地,参见图4,在大刻面粗磨工位9、大刻面细磨工位10、大刻面第一抛光工位11和大刻面第二抛光工位12处,夹具17的进给角度r为46

°

。在小刻面磨削工位13和小刻面抛光工位14处,夹具17的进给角度r为51.7

°

。具体地,夹具17竖向设置且其设于倾斜的进给座19上,进给座19与水平面的夹角为r且其可沿其所在的方向向下滑动。

23.其中,本发明实施例中的“第一”和“第二”仅起区分作用,无其他特殊意义。

24.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1