一种强耐蚀Ta合金涂层及其制备方法

一种强耐蚀ta合金涂层及其制备方法

技术领域

1.本发明涉及一种耐腐蚀表面处理方法及其制备技术,尤其涉及到一种强耐蚀ta合金涂层及其制备方法。

技术背景

2.近年来, 随着我国经济的高速发展, 各种工业设备数量日益增多,其耐腐蚀问题也日趋严峻。工业生产中金属的严重腐蚀不但给安全生产带来了很大的隐患, 同时也严重影响设备的使命寿命, 使企业效益和社会效益都受到了很大的影响。

3.目前,在工件表面制备耐腐蚀涂层被公认为最有效的保护方法。耐蚀涂层通常采用喷涂等方法制备,但该类方法所制备的涂层与金属工件的结合力较弱且涂层内部通常存在一定的孔洞,导致其使用过程中涂层易发生剥落,其性能难以满足强腐蚀环境,例如硫酸泵。发展具有结合力强、抗腐蚀性能优异的表面处理方法是延长此类工况下工件使用寿命的关键。

4.金属ta作为一种抗腐蚀性能优良的元素,无论是在冷或热的条件下,几乎都不与各种强酸反应,在200℃的硫酸中浸泡一年表层仅损伤0.006毫米。而金属nb是体心立方结构的难熔金属, 具有良好的耐蚀性,其熔点高(2468 ℃)、密度相对较低(8.57 g/cm3)、高温强度高、热导率高、热中子俘获截面小、超导临界温度高(9.2 k),具有良好的可焊性、延展性和优异的生物相容性。目前制备金属涂层常采用的等离子喷涂法材料利用率较低,喷涂过程中易造成金属粉末的大量浪费,成本高;此外,等离子喷涂制备的金属涂层中不可避免存在一定孔隙,使用过程中强腐蚀性介质易沿孔洞渗入基体表面,导致涂层的耐腐蚀性能降低。

5.针对喷涂法制备强耐蚀涂层的不足,本发明提出一种低成本、高效率、所制涂层致密且工艺简单的强耐蚀ta/nb复合涂层及制备方法。

技术实现要素:

6.本发明提出一种强耐蚀ta合金涂层及其制备方法。基体材料为碳素钢、或合金钢,强耐蚀ta合金涂层厚度为5-35μm,涂层成分为ta或tanb合金,涂层ta+nb含量不低于99%wt,且ta不低于30%wt,涂层制备方法为固体包埋渗法。

7.进一步,所述涂层ta、nb元素含量的表征方法为:称量包埋前后工件的质量,其质量差作为涂层的总质量,采用化学+过滤法分离包埋后剩余ta+nb粉末的总质量,包埋前后ta+nb的质量差理论作为涂层中ta+nb的总质量;涂层中ta含量的表征方法为能谱,对涂层厚度方向进行线扫描,计算ta的算术平均含量作为涂层中ta的含量,涂层厚度方向扫描线段不少于2。

8.所述涂层的制备方法包括以下步骤:(1)工件清洗,采用机械方法对工件表面进行除锈、除氧化处理,然后去油脂、干燥;

(2)埋剂配比:原材料组成当制备ta涂层时为nh4cl、al2o3、ta三种粉末,制备ta合金涂层时为nh4cl、al2o3、ta、nb四种粉末;其中,ta和nb金属粉末纯度不低于99.9wt%;其四种粉末的质量百分比配比范围为ta:nb:nh4cl:al2o3=(5~10):0或(5~10):(1~10):(70~89);金属粉末的粒度不低于200目, nh4cl和al2o3粉末的含量不低于99%wt,且粒度不低于100目;将四种粉末按照配比进行机械混合;进一步所述,当制备ta涂层时,nb粉末比例取为0,当制备ta合金涂层时,nb粉末比例选择为5-10;(3)将工件放入耐热金属制成的坩埚内,并用上述埋剂覆盖置于真空炉中,制备强耐蚀复合涂层所需埋剂厚度不低于2 mm,坩埚的密封采用机械方式密封,密封介质采用玻璃;真空度低于10-2

pa后,通入纯度为99.99%氩气,炉内压力保持为1

±

0.1

×

105pa,真空炉的升温速率为5-10℃/min,包埋渗温度为800-1200℃,包埋渗时间为5-30h;进一步所述,坩埚分为坩埚筒体和坩埚盖两部分,与坩埚盖接触的坩埚筒体端面开设有密封槽,密封槽内预先置入玻璃,再在坩埚两部分之间采用过盈配合或螺栓连接,实现玻璃熔融状态下的密封;(4)工件清洗,采用水溶液超声波清洗、风干。

9.本发明的优点在于:1.与喷涂法相比,由于钽熔点接近于3000℃,火焰喷涂难于制备钽合金涂层,导致钽合金涂层只能采用等离子这类高能喷涂方法,本发明大大降低了反应温度,生产设备更为简单,其工艺可控性更高;2.尤其在制备具有窄缝等复杂异形曲面涂层,喷涂法在涂层厚度难以控制甚至于无法制备,而包埋渗法可完美适用于各类复杂曲面涂层的制备,通过调整包埋温度和时间,强耐蚀涂层厚度在5—35μm可控;3. 与喷涂法相比,本方法适合于各种内表面处理,尤其能解决辟于管内壁、及喷涂法无操作空间的内腔表面涂层制备;4. 采用熔融玻璃来实现坩埚的密封,在玻璃熔融之前坩埚密封面存在一定的气体泄露,可完美地解决抽真空期间,坩埚内气体的排出问题,消除氧气的影响,降低了坩埚密封结构设计和制造的难度;5. 与喷涂法相比,由于金属液体在飞行过程中温度难以精准控制,导致涂层无法制备致密涂层,而包埋渗法由于涂层是原子经扩散形成,因此,其涂层理论上可实现完全致密,保证涂层在强耐蚀工况下性能的优异。

附图说明

10.图1为实施例1制备ta合金涂层的sem照片,(1)基体材料,为45钢;(2)为ta合金涂层,涂层中ta+nb含量不低于99%wt,ta元素不低于42

±

3%wt,涂层厚度为12

±

2μm。

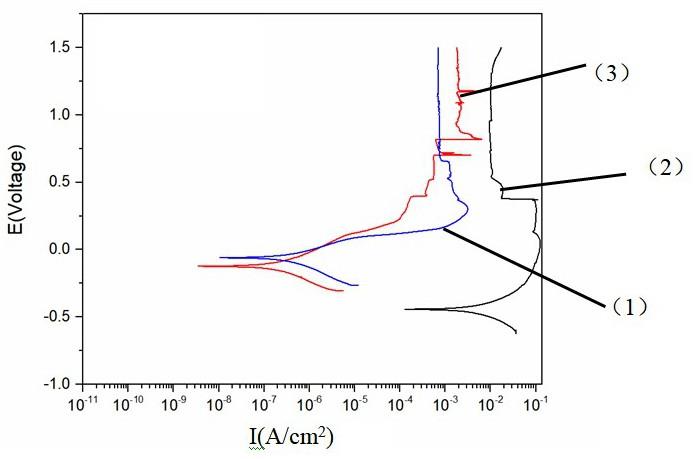

11.图2为ta合金、45钢极化曲线对比,图中(1)实施例2制备合金涂层的极化曲线,(2)为45钢极化曲线,(3)为实施例1制备涂层的极化曲线。45钢、实施例2、实施例1的腐蚀电位分别为-0.4434v、-0.12315v、-0.05985v,腐蚀电流密度分别为:5.3

×

10-3

a/cm

2 2.2

×

10-7

a/cm

2 3.1

×

10-7

a/cm2, 包埋渗ta合金涂层腐蚀电位相较于基体材料提升了7~8倍,腐蚀电流下降了约104倍。

具体实施方式

12.例1一种强耐蚀ta/nb复合涂层及其制备方法。基体材料为45钢,强耐蚀ta合金涂层厚度为12

±

2μm,涂层中ta+nb含量不低于99%wt,且ta不低于42

±

3%wt,涂层制备方法为固体包埋渗法。

13.所述涂层的制备方法包括以下步骤:(1)工件清洗,采用机械方法对工件表面进行除锈、除氧化处理,然后去油脂、干燥;(2)埋剂配比:原材料为nh4cl、al2o3、ta、nb粉末,其中,ta和nb金属粉末纯度不低于99.9wt%;其四种粉末的质量百分比为ta:nb:nh4cl:al2o3=8:6:7:79;金属粉末的粒度不低于200目, nh4cl和al2o3粉末的粒度不低于100目;将粉末按照配比进行机械混合1h;(3)将工件用上述埋剂覆盖再置于真空炉中,制备强耐蚀复合涂层所需埋剂厚度不低于3mm;真空度低于10-2

pa后,通入纯度为99.99%氩气,炉内压力保持为1

±

0.1

×

105pa,真空炉的升温速率为5-10℃/min,包埋渗温度为1000

±

20℃,包埋渗时间为8 h;(4)工件清洗,采用水溶液超声波清洗、风干。

14.例2一种强耐蚀ta合金涂层及其制备方法。基体材料为45钢,强耐蚀ta合金涂层厚度为8

±

2μm,涂层中ta+nb含量不低于99%wt,且ta不低于40

±

3%wt,涂层制备方法为固体包埋渗法。

15.所述涂层的制备方法包括以下步骤:(1)工件清洗,采用机械方法对工件表面进行除锈、除氧化处理,然后去油脂、干燥;(2)埋剂配比:原材料为nh4cl、al2o3、ta、nb粉末,其中,ta和nb金属粉末纯度不低于99.9wt%;其四种粉末的质量百分比为ta:nb:nh4cl:al2o3=8:8:7:77;金属粉末的粒度不低于200目, nh4cl和al2o3粉末的粒度不低于100目;将粉末按照配比进行机械混合1h;(3)将工件用上述埋剂覆盖再置于真空炉中,制备强耐蚀复合涂层所需埋剂厚度不低于3mm;真空度低于10-2

pa后,通入纯度为99.99%氩气,炉内压力保持为1

±

0.1

×

105pa,真空炉的升温速率为5-10℃/min,包埋渗温度为900

±

20℃,包埋渗时间为5 h;(4)工件清洗,采用水溶液超声波清洗、风干。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1