一种转炉耳轴区炉衬侵蚀部位贴砖维护装置及其使用方法与流程

1.本发明涉及转炉维护技术领域,尤其是涉及一种转炉耳轴区炉衬侵蚀部位贴砖维护装置及其使用方法。

背景技术:

2.转炉炉衬使用寿命高低对于提高生产效率、提高炉龄、提高钢水品质、改善品种结构以及降低耐材消耗、增加经济效益都具有十分重要的意义。转炉炉衬主要由绝热层、永久层和工作层组成,在实际冶炼过程中,转炉内进行着极其复杂、激烈的物理化学反应和机械运动,使得转炉炉衬在使用中过程中易受到侵蚀和损坏。目前,大多数钢企普遍采用镁质补炉砂对转炉的加料侧、炉底和出钢侧炉衬进行维护,但对于转炉耳轴部位炉衬来说,由于该部位炉衬砖除吹炼过程的蚀损外,其表面又无保护渣层覆盖,砖体中的炭极易被氧化,且难于采用补炉砂修补,因而损坏最为严重,现已成为转炉炉衬维护最薄弱的环节。传统喷补工艺虽然在耳轴区炉衬维护方面起到了一定的积极作用,但随着转炉炉龄增加,特别是进入炉役中后期,耳轴区炉衬侵蚀变得异常严重,单纯的喷补工艺很难满足维护要求。

3.为保持转炉耳轴区炉衬厚度,确保炉况运行安全,不得不增加贴砖维护手段。传统人工推动补炉铲进行贴砖作业时,由于炉内温度较高,加之补炉铲长度较长,且重量较重,贴砖维护操作难度大,贴砖精准度低,致使转炉耳轴区炉衬侵蚀部位贴砖维护效果得不到保证,不但造成耐材浪费,而且还会影响转炉炉况运行安全。

4.如中国专利cn203683574u公开的一种转炉补炉砖投砖装置,包括拆炉机的履带本身、大臂轴、臂转运行控制机构,臂头杆、挂篮架以及砖篮组成了前投器。补炉砖置于砖篮内,通过与拆炉机大臂轴配合使用,将砖篮连同补炉砖一起精准投放至炉衬所需修补部位,达到补炉效果的同时,避免与高温直接接触。但该装置结构相对复杂,且设备投入较大,限制其推广应用。

5.又如中国专利cn113265508a公开的一种用于转炉补炉维护的风冷贴砖铲及其使用方法,主要包括:主支撑装置底座、主支撑装置、辅助支撑装置和风冷贴砖铲主体。该方法通过风冷对补炉铲进行冷却,减轻了大铲受热变形,同时,补炉铲又通过与主支撑装置、辅助支撑装置配合使用,可以起到降低操作难度和提高贴砖精准度的作用。但该装置在主支撑装置底座上设有吊装孔,不同炉座需要贴砖补炉时,需采用天车进行吊运,不易定位,且对生产组织会造成一定的干扰;另外该装置设有主支撑装置和辅助支撑装置,分别设有导向轮,通过调整主、辅支撑装置上导向轮的高度差可以实现补炉铲进入炉内上下运动,但却无法实现补炉铲左右旋转运动,无法满足对转炉耳轴区炉衬不同侵蚀部位贴砖维护的需要。

技术实现要素:

6.针对现有技术不足,本发明是提供一种转炉耳轴区炉衬侵蚀部位贴砖维护装置及其使用方法,其可有效对转炉耳轴区炉衬侵蚀部位进行贴砖维护,操作简便。

7.为了解决上述技术问题,本发明所采用的技术方案为:

8.一种转炉耳轴区炉衬侵蚀部位贴砖维护装置,包括补炉铲和/或喷补枪,所述补炉铲包括补炉铲支撑杆和设在支撑杆一端部的补炉铲铲头,还包括用于对补炉铲和/或喷补枪支撑的支撑旋转结构,所述支撑旋转结构包括下部结构、滑轮座以及用于支撑定位补炉铲支撑杆/或喷补枪的滑轮,所述滑轮可转动的设在滑轮座上,滑轮座可水平旋转的设在下部结构上。

9.所述滑轮的外缘上设有环形凹槽,环形凹槽的内径大于补炉铲支撑杆及喷补枪的外径。

10.所述滑轮通过轮轴设在滑轮座上,轮轴水平设置。

11.所述滑轮座通过升降结构设在下部结构上。

12.所述下部结构为可转动的横臂,所述滑轮座通过平面轴承和竖直设置的回转轴设在横臂的一端上。

13.所述支撑杆的另一端设有手持把手,手持把手上设有隔热套。

14.所述横臂的另一端通过铰链设在转炉的炉前挡火门外侧上。

15.所述炉前挡火门外侧的底部设有缺口,横臂对应缺口设置。

16.一种所述转炉耳轴区炉衬侵蚀部位贴砖维护装置的使用方法,包括以下步骤:

17.1)贴砖维护前一炉钢,出钢完毕,转炉正常溅渣护炉后,将炉内渣翻净,采用激光测厚仪测量转炉耳轴区炉衬厚度;

18.2)关闭炉前挡火门并留有适当距离,将支撑旋转结构旋转至与炉前挡火门平行的位置并固定牢靠,补炉铲的支撑杆放置在滑轮的凹槽内,准备贴砖操作;

19.3)将补炉砖放置在补炉铲铲头平面上,作业人员手握手持把手推动补炉铲将补炉砖分别送至转炉左、右耳轴区炉衬侵蚀部位进行贴砖维护;重复上述贴砖维护操作,直至转炉左、右耳轴区炉衬侵蚀部位填平为止;

20.4)贴砖维护结束后,将补炉铲移出滑轮的凹槽后;再将喷补枪设置在滑轮上对贴砖后补炉砖进行喷补,填满补炉砖之间的缝隙后,再将喷补料均匀、完全覆盖住补炉砖;喷补操作结束后,旋转支撑旋转结构,将其藏匿于炉前挡火门外侧并固定牢靠;再对喷补料和补炉砖进行烧结处理。

21.本发明与现有技术相比,具有以下优点:

22.该转炉耳轴区炉衬侵蚀部位贴砖维护装置及其使用方法设计合理,可有效增强转炉耳轴区炉衬侵蚀部位贴砖维护效果,进而提高转炉炉衬使用寿命,降低耐材消耗和劳动强度;同时,维修操作简便,效率高以及成本低,省时省力和安全可靠。

附图说明

23.下面对本说明书各幅附图所表达的内容及图中的标记作简要说明:

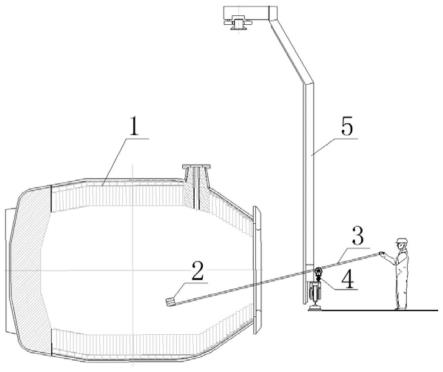

24.图1为本发明装置操作示意图。

25.图2为本发明装置结构示意图。

26.图3为本发明装置局部示意图。

27.图4为本发明补炉铲结构示意图。

28.图5为图4补炉铲的俯视示意图。

29.图中:

30.1.转炉本体、2.补炉砖、3.补炉铲、301.补炉铲铲头、302.支撑杆、303.手持把手、4.支撑旋转结构、401.滑轮、402.滑轮座、403.平面轴承、404.回转轴、405.铰链、406.横臂、407.轮轴、408.旋转轴承、5.炉前挡火门。

具体实施方式

31.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明。

32.如图1至图5所示,该转炉耳轴区炉衬侵蚀部位贴砖维护装置,包括补炉铲3和/或喷补枪、以及用于对补炉铲和/或喷补枪支撑的支撑旋转结构4;补炉铲包括补炉铲支撑杆302和设在支撑杆一端部的补炉铲铲头301,支撑旋转结构包括下部结构、滑轮座402以及用于支撑定位补炉铲支撑杆和/或喷补枪的滑轮401,滑轮可转动的设在滑轮座上,滑轮座可水平旋转的设在下部结构上。

33.滑轮通过轮轴407设在滑轮座上,轮轴水平设置;滑轮的外缘上设有环形凹槽,环形凹槽的内径大于补炉铲支撑杆及喷补枪的外径。

34.本发明设有凹形滑轮及旋转结构,具备滚动和旋转的功能,当补炉铲在凹形滑轮上推动过程中,有利于快速并精准地将补炉砖运送至转炉耳轴区炉衬所需贴砖维护处,增强了该装置对转炉耳轴区炉衬不同侵蚀部位适应性;同时,凹形滑轮内径设计略大于补炉铲支撑杆外径,确保补炉铲支撑杆在凹形滑轮表面凹槽内滚动,起到省时省力以及防止补炉铲跑偏的作用。后期利用喷补枪对贴砖后补炉砖进行喷补时,可将补炉铲从滑轮凹槽中取下,将喷补枪放置在滑轮凹槽中,实现喷补枪的旋转支撑,喷补操作简便高效。

35.进一步的,滑轮座402通过升降结构设在下部结构上,升降结构可为升降丝杠结构或升降缸结构,可调整滑轮的高度位置,补炉铲和喷补枪的高度位置调整简便,方便操作。

36.优选的,下部结构为可转动的横臂406,滑轮座通过平面轴承403和竖直设置的回转轴404设在横臂的一端上;横臂的另一端通过铰链405设在转炉的炉前挡火门5外侧上。

37.补炉铲支撑杆的另一端设有手持把手303,手持把手上设有隔热套,操作时安全可靠;炉前挡火门外侧的底部设有缺口,横臂对应缺口设置,不用时可以收藏在缺口内,结构紧凑。

38.该装置安装在炉前挡火门外侧适当位置,并通过铰链和横臂与凹形滑动及旋转结构相连接,实现精确定位、专炉专用,无需转场吊运的目的。贴砖时,关闭炉前挡火门并留有适当的距离,旋转该装置至与炉前挡火门平行位置,并固定牢靠,关闭的炉前挡火门可以阻挡大部分热辐射对作业人员的危害,提高作业安全性;贴砖维护操作结束后,再次旋转该装置,将其藏匿于炉前挡火门外侧并固定牢靠,防止高温及喷溅对其造成的损坏,提高其使用寿命。

39.本装置优选具体实例为:

40.本发明转炉耳轴区炉衬侵蚀部位贴砖维护装置主要包括:转炉本体1、补炉砖2、补炉铲3、支撑旋转结构4和炉前挡火门5。其中,支撑旋转结构主要包括:支撑滑轮401、滑轮座402、平面轴承403、回转轴404、铰链405、横臂406、轮轴407以及旋转轴承408;补炉铲3包括:补炉铲铲头301、支撑杆302、手持把手303。

41.凹形滑轮401与轮轴407和旋转轴承408相连接,并配合使用,使凹形滑轮401具备滚动功能。凹形滑轮401设在滑轮座402上,其内径设计略大于补炉铲支撑杆和喷补枪的外径,确保补炉铲支撑杆和喷补枪可在凹形滑轮401表面凹槽内滚动,可以起到省时省力以及防止补炉铲支撑杆和喷补枪跑偏的作用。平面轴承403与回转轴404相连接,可使凹形滑轮401具备旋转功能,有利于对转炉耳轴区炉衬不同侵蚀部位进行精准贴砖维护。另外,该装置固定安装在炉前挡火门外侧适当位置,并通过铰链405和横臂406与支撑旋转结构4相连接,实现精确定位、专炉专用,无需转场吊运的目的。贴砖维护时,关闭炉前挡火门5并留有适当距离,旋转支撑旋转结构4至与炉前挡火门5平行的位置并固定牢靠,补炉铲支撑杆放置在凹形滑轮内表面凹槽内,补炉砖2放置补炉铲铲头上,作业人员手持把手人工推动补炉铲3,将补炉砖2送至转炉耳轴区炉衬需要贴砖维护侵蚀部位,对其进行贴砖维护。贴砖维护结束后,将补炉铲3的支撑杆或喷补枪移出凹形滑轮后,再次旋转支撑旋转结构4,将其藏匿于炉前挡火门5外侧并固定牢靠,防止高温及喷溅对其造成损坏。

42.本发明转炉耳轴区炉衬侵蚀部位贴砖维护装置的使用方法,包括以下步骤:

43.1)贴砖维护前一炉钢,出钢完毕,转炉正常溅渣护炉后,将炉内渣翻净,采用激光测厚仪测量转炉耳轴区炉衬厚度;

44.2)关闭炉前挡火门并留有适当距离,将支撑旋转结构旋转至与炉前挡火门平行的位置并固定牢靠,补炉铲的支撑杆放置在滑轮的凹槽内,准备贴砖操作;

45.3)将补炉砖放置在补炉铲铲头平面上,作业人员手握手持把手推动补炉铲将补炉砖分别送至转炉左、右耳轴区炉衬侵蚀部位进行贴砖维护;重复上述贴砖维护操作,直至转炉左、右耳轴区炉衬侵蚀部位填平为止;

46.4)贴砖维护结束后,将补炉铲移出滑轮的凹槽后;再将喷补枪设置在滑轮上对贴砖后补炉砖进行喷补,填满补炉砖之间的缝隙后,再将喷补料均匀、完全覆盖住补炉砖;喷补操作结束后,旋转支撑旋转结构,将其藏匿于炉前挡火门外侧并固定牢靠;再对喷补料和补炉砖进行烧结处理。

47.本发明使用方法实施例1:

48.(1)贴砖维护前一炉钢,出钢完毕,转炉正常溅渣护炉后,将炉内渣翻净。采用激光测厚仪测量转炉耳轴区炉衬厚度,实测转炉左耳轴区和右耳轴区炉衬分别为540mm和530mm,与新炉衬标准值650mm相比,分别下吃110mm和120mm。

49.(2)关闭炉前挡火门5并留有适当距离,将该装置支撑旋转结构4旋转至与炉前挡火门5平行的位置并固定牢靠,补炉铲3的支撑杆放置在凹形滑轮1凹槽内,准备贴砖操作。

50.(3)将补炉砖2放置在补炉铲铲头平面上,作业人员手握手持把手推动补炉铲3将补炉砖2分别送至转炉左右耳轴区炉衬侵蚀部位进行贴砖维护。重复上述贴砖维护操作,直至转炉左右耳轴区炉衬侵蚀部位填平为止。

51.(4)贴砖维护结束后,将补炉铲移出滑轮的凹槽后;再将喷补枪设置在滑轮上对贴砖后补炉砖进行喷补,填满补炉砖之间的缝隙后,再将喷补料均匀、完全覆盖住补炉砖;喷补操作结束后,旋转支撑旋转结构,将其藏匿于炉前挡火门外侧并固定牢靠;再对喷补料和补炉砖进行烧结处理,烧结时间控制在10min。

52.(5)贴砖维护后第一炉冶炼前,转炉先进行溅渣护炉操作,溅渣时间1.5min,开始下炉冶炼。

53.(6)当炉钢水冶炼结束后,转炉正常溅渣护炉,待炉内炉渣完全固化,将炉内渣翻净。采用激光测厚仪再次测量转炉耳轴区炉衬厚度,实测转炉左耳轴区和右耳轴区炉衬厚度分别为690mm和680mm,即,转炉左耳轴区和右耳轴区炉衬厚度与维护之前相比,分别增加了150mm和150mm。

54.本发明使用方法实施例2:

55.(1)贴砖维护前一炉钢,出钢完毕,转炉正常溅渣护炉后,将炉内渣翻净。采用激光测厚仪测量转炉耳轴区炉衬厚度,实测转炉左耳轴区和右耳轴区炉衬分别为441mm和413mm,与新炉衬标准值650mm相比,分别下吃209mm和237mm。

56.(2)关闭炉前挡火门5并留有适当距离,将该装置支撑旋转结构4旋转至与炉前挡火门5平行的位置并固定牢靠,补炉铲3的支撑杆放置在凹形滑轮凹槽内,准备贴砖操作。

57.(3)将补炉砖2放置在补炉铲铲头平面上,作业人员手握手持把手推动补炉铲3将补炉砖2分别送至转炉左右耳轴区炉衬侵蚀部位进行贴砖维护。重复上述贴砖维护操作,直至转炉左右耳轴区炉衬侵蚀部位填平为止。

58.(4)贴砖维护结束后,将补炉铲移出滑轮的凹槽后;再将喷补枪设置在滑轮上对贴砖后补炉砖进行喷补,填满补炉砖之间的缝隙后,再将喷补料均匀、完全覆盖住补炉砖;喷补操作结束后,旋转支撑旋转结构,将其藏匿于炉前挡火门外侧并固定牢靠;再对喷补料和补炉砖进行烧结处理,烧结时间控制在14min。

59.(5)贴砖维护后第一炉冶炼前,转炉先进行溅渣护炉操作,溅渣时间2min,开始下炉冶炼。

60.(6)当炉钢水冶炼结束后,转炉正常溅渣护炉,待炉内炉渣完全固化,将炉内渣翻净。采用激光测厚仪再次测量转炉耳轴区炉衬厚度,实测转炉左耳轴区和右耳轴区炉衬厚度分别为648mm和630mm,即,转炉左耳轴区和右耳轴区炉衬厚度与维护之前相比,分别增加了207mm和217mm。

61.本发明使用方法实施例3:

62.(1)贴砖维护前一炉钢,出钢完毕,转炉正常溅渣护炉后,将炉内渣翻净。采用激光测厚仪测量转炉耳轴区炉衬厚度,实测转炉左耳轴区和右耳轴区炉衬分别为356mm和427mm,与新炉衬标准值650mm相比,分别下吃294mm和223mm。

63.(2)关闭炉前挡火门5并留有适当距离,将该装置支撑旋转结构4旋转至与炉前挡火门5平行的位置并固定牢靠,补炉铲3的支撑杆放置在凹形滑轮凹槽内,准备贴砖操作。

64.(3)将补炉砖2放置在补炉铲铲头平面上,作业人员手握手持把手推动补炉铲3将补炉砖2分别送至转炉左右耳轴区炉衬侵蚀部位进行贴砖维护;重复上述贴砖维护操作,直至转炉左右耳轴区炉衬侵蚀部位填平为止。

65.(4)贴砖维护结束后,将补炉铲移出滑轮的凹槽后;再将喷补枪设置在滑轮上对贴砖后补炉砖进行喷补,填满补炉砖之间的缝隙后,再将喷补料均匀、完全覆盖住补炉砖;喷补操作结束后,旋转支撑旋转结构,将其藏匿于炉前挡火门外侧并固定牢靠;再对喷补料和补炉砖进行烧结处理,烧结时间控制在16min。

66.(5)贴砖维护后第一炉冶炼前,转炉先进行溅渣护炉操作,溅渣时间2min,开始下炉冶炼。

67.(6)当炉钢水冶炼结束后,转炉正常溅渣护炉,待炉内炉渣完全固化,将炉内渣翻

净;采用激光测厚仪再次测量转炉耳轴区炉衬厚度,实测转炉左耳轴区和右耳轴区炉衬厚度分别为652mm和643mm,即,转炉左耳轴区和右耳轴区炉衬厚度与维护之前相比,分别增加了296mm和216mm。

68.本发明相对传统技术具有以下优点:

69.(1)凹形滑轮及旋转结构可使该装置具备滚动和旋转的功能,增强了对转炉耳轴区炉衬不同侵蚀部位的适应性,可快速并精准地将补炉砖运送至所需贴砖维护部位。与常规方法相比,单次贴砖维护时间可节约10-15min,有效降低了作业人员的劳动强度。

70.(2)该装置使用,延长了转炉耳轴区炉衬使用寿命,几乎可以实现与转炉炉龄同步,有效解决了该部位进入炉役后期侵蚀严重造成喷补频次高和维护效果差的问题;与传统喷补工艺相比,该处单次贴砖维护后,转炉冶炼炉次可增加45-50炉,因相对减少了喷补次数,年可节约耐材0.09-0.11kg/t。

71.(3)该装置结构简单,支撑旋转结构能用于补炉铲支撑又能用于喷补枪的支撑,使用便捷,省时省力,且制作成本相对低廉。

72.上述仅为对本发明较佳的实施例说明,上述技术特征可以任意组合形成多个本发明的实施例方案。

73.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1