利用底吹氧、石灰粉复吹转炉冶炼高硅铁水的方法与流程

1.本发明涉及钢铁冶炼领域,尤其涉及一种利用底吹氧、石灰粉顶底复吹转炉冶炼高硅铁水的方法。

背景技术:

2.现有技术中,一般采用顶吹转炉、底吹转炉或者复吹转炉冶炼高硅铁水;在高炉铁水冶炼中,开炉初期焦炭量增加、炉温升高,入炉原料中更多的sio2被焦炭还原,致使铁水中的[si]含量异常升高。由于转炉脱硅反应释放大量的热,因此,高硅铁水冶炼初期炉内升温快、碳氧反应提前,炉内造渣量较大,容易造成爆发性喷溅,这不但会引起一系列的冶炼操作问题,而且影响吹炼终点的钢水质量;冶炼前期,石灰与sio2反应在石灰颗粒表面形成高熔点的ca2sio4,阻碍了石灰的溶解,从而造成炉渣碱度较低,一方面,炉渣碱度较低且化渣不充分,影响冶炼去磷、硫的效果;另一方面,炉渣碱度低且渣量大加剧了对炉衬的冲刷和侵蚀,不可避免地缩短炉役;此外,炉渣中含有一定量的氧化铁和铁珠,渣量增加造成铁损增加,冶炼中的喷溅进一步造成金属、渣料、热量损失,恶化冶炼条件,喷溅增加设备烧损和环境污染的风险,溢出的渣钢需要被及时清理,增加了工作强度。由此可见,高硅铁水冶炼不利于工艺过程的整体优化和生产高质量的钢水。目前,铁水预处理脱硅、留渣法、双渣法、双联法等依旧不能彻底解决传统转炉冶炼高硅铁水引发的系列问题,生产实践表明传统转炉冶炼高硅铁水依旧存在严重的喷溅现象。

技术实现要素:

[0003]

本发明提供一种利用底吹氧、石灰粉复吹转炉冶炼高硅铁水的方法,以解决高硅铁水冶炼中渣量大、易喷溅、铁损、热损大、侵蚀炉衬等问题。

[0004]

为达到上述目的,本发明采用的技术方案如下:利用底吹氧、石灰粉复吹转炉冶炼高硅铁水的方法,采用底吹氧、喷吹石灰粉顶底复吹转炉吹炼,吹炼前期仅采用底枪吹氧,石灰粉与氧气同时由底枪喷入,底枪喷吹天然气与底枪吹氧同步;吹炼中后期顶枪下枪吹氧,通过顶部加入石灰、轻烧白云石、矿石等渣料,达到吹炼终点之后顶底同时结束吹氧,通过底部喷吹氮气或氩气搅拌,均匀熔池温度和成分。

[0005]

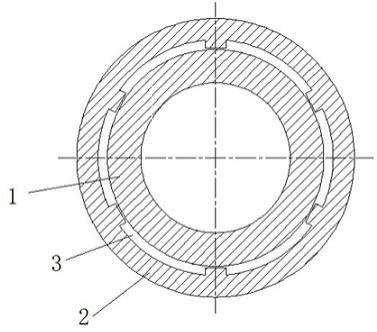

上述的利用底吹氧、石灰粉复吹转炉冶炼高硅铁水的方法,所述炉底底枪结构为同心套管,包括中心管、外层套管、中心管与外层套管之间的环缝;中心管喷吹氧气和石灰粉,环缝喷吹用于冷却、保护底枪的天然气。

[0006]

上述的利用底吹氧、石灰粉复吹转炉冶炼高硅铁水的方法,所述底枪喷吹天然气流量为底枪吹氧流量的8%-12%,底枪石灰粉喷吹流量为300 kg/min-1000kg/min,炉底喷入的石灰粉总量为4000kg-6500kg,冶炼所需的额外石灰通过顶部加入。

[0007]

上述的利用底吹氧、石灰粉复吹转炉冶炼高硅铁水的方法,所述顶枪下枪吹氧的触发条件取决于铁水中si元素含量;当铁水中si元素含量在0.6%-0.8%时,底枪吹氧量达到

吹炼总氧量的3%-8%之间时顶枪下枪吹氧;当铁水中si元素含量大于0.8%小于等于1.25%时,底枪吹氧量达到吹炼总氧量的9%-16%之间时顶枪下枪吹氧;当铁水中si元素含量大于1.25%小于等于1.5%时,底枪吹氧量达到吹炼总氧量的17%-25%之间时顶枪下枪吹氧。

[0008]

上述的利用底吹氧、石灰粉复吹转炉冶炼高硅铁水的方法,所述炉底石灰粉喷吹分为2个阶段,喷吹开启的触发条件是顶底吹氧量占吹炼总氧量的比值,顶底吹氧量介于吹炼总氧量的1%-10%时开启第一阶段,喷入石灰粉的75%-90%;顶底吹氧量介于吹炼总氧量的70%-85%时开启第二阶段,喷入石灰粉的10%-25%。

[0009]

上述的利用底吹氧、石灰粉复吹转炉冶炼高硅铁水的方法,所述转炉顶部加入石灰、轻烧白云石、矿石等渣料的触发条件是顶底吹氧量占吹炼总氧量的比值:顶底吹氧量介于吹炼总氧量的1%-10%时加入40%-60%的轻烧白云石,顶底吹氧量介于吹炼总氧量的11%-20%加入40%-60%的轻烧白云石;顶底吹氧量介于吹炼总氧量的1%-7%时,分2-3批次加入10%-20%的石灰;顶底吹氧量介于吹炼总氧量的10%-20%时,分2-3批次加入20%-40%的石灰,顶底吹氧量介于吹炼总氧量的21%-30%时,分2-3批次加入40%-60%的石灰;顶底吹氧量介于吹炼总氧量的1%-15%时,分2-3批次加入40%-60%的矿石,顶底吹氧量介于吹炼总氧量的40%-60%时,分2-3批次加入40%-60%的矿石。

[0010]

上述的利用底吹氧、石灰粉复吹转炉冶炼高硅铁水的方法,所述吹炼总氧量由吹炼的二级系统依据物料平衡计算获得;所述顶枪下枪吹氧时顶枪枪位距钢液液面高度控制在3m-4.5m,顶枪吹氧流量控制在500nm3/min-700nm3/min。

[0011]

上述的利用底吹氧、石灰粉复吹转炉冶炼高硅铁水的方法,所述达到吹炼终点之后顶底同时结束吹氧,通过底部喷吹氮气或氩气搅拌,均匀熔池温度和成分,搅拌时间控制在1min-3min,供气流量控制在120nm3/min-160nm3/min。

[0012]

上述的利用底吹氧、石灰粉复吹转炉冶炼高硅铁水的方法,所述炉底底枪中心管内径尺寸为25-30mm,中心管厚度为5-7mm;外层套管内径尺寸为35-36.5mm,厚度为3.6-5mm;中心管与外层套管之间的环缝宽度为1.5-2.5mm。

[0013]

上述的利用底吹氧、石灰粉复吹转炉冶炼高硅铁水的方法,所述炉底底枪数量为2-6个,底枪由中心管和外层套管组成,每个底枪吹氧流量控制在40nm3/min-45nm3/min。

[0014]

上述的利用底吹氧、石灰粉复吹转炉冶炼高硅铁水的方法,所述高硅铁水占装入量的80%-90%,铁水si元素含量为0.6%-1.5%,废钢占装入量的10%-20%。

[0015]

本发明中冶炼前期通过底吹氧、喷石灰粉大幅降底铁水中si元素,并且减少熔池内feo含量以减缓碳氧反应、抑制喷溅;依据铁水条件选择转炉顶枪下枪吹氧时机,同时,通过转炉上部料仓加入造渣料进一步调控炉渣渣量、碱度和流动性,以改善熔池反应热/动力学条件;吹炼终点,通过底吹氩气或氮气剧烈搅拌达到均匀熔池成分和温度的目的。

[0016]

相对于现有技术,本发明所利用底吹氧、石灰粉复吹转炉冶炼高硅铁水的方法具有如下优势:1.通过底部喷吹石灰可以降底熔池内feo活度,进而显著地抑制高硅铁水冶炼过程中爆发式喷溅,有助于减少热量、渣量损失以及环境保护;

2.吹炼前期石灰粉由底部喷入熔池,可以更好的与sio2、feo反应,实现快速化渣,避免了sio2与块状cao反应在其表面生成ca2sio4结壳致使化渣慢的情况;3.受益于化渣快的优势,冶炼前期顶部的石灰和轻烧白云石等渣料可以快速造渣,提高炉内碱度,从而减轻钢渣对炉衬的侵蚀;4.石灰从底部喷入可以快速与s、p2o5反应,加之底部吹气的剧烈搅拌作用,可以更好地改善熔池内脱s、p的效果,均匀熔池内的成分和温度,提高钢水质量。

附图说明

[0017]

图1为转炉底枪截面示意图;图中标记为:中心管1、外层套管2、环缝3。

具体实施方式

[0018]

以下通过具体实施例对本发明做进一步详细说明。

[0019]

实施例1-8,一种利用底吹氧、石灰粉复吹转炉冶炼高硅铁水的方法,具体在260t底吹氧、石灰粉复吹转炉冶炼,炉底底枪共有6个,中心管内径28mm、中心管厚度6.25mm,外层套管内径48mm、外层套管厚度4mm,环缝宽度1.75mm。此处以冶炼6炉高硅铁水为实例说明。

[0020]

实施例1-8:表1列出了实施例1-8中用于转炉冶炼的装料信息和铁水条件。

[0021]

表1实施例1-8的装料与铁水条件具体实施过程:实施例1炉底底枪中心管供氧流量平均为45nm3/min,环缝的天然气流量为底吹氧气流量的8.3%;石灰粉喷吹流量为550 kg/min,喷入的石灰粉质量为6000kg;顶底吹氧量达到吹炼总氧量的3%时开启第一段石灰粉喷吹,喷入石灰粉的75%;顶底吹氧量达到吹炼总氧量的85%时开启第二段石灰粉喷吹,喷入石灰粉的25%;底枪吹氧量达到吹炼总氧量的16%时下顶枪,枪位距液面高度控制在3.8m,氧流量为650nm3/min;顶底吹氧量达吹炼总氧量的5%时加

入55%的轻烧白云石,顶底吹氧量达吹炼总氧量的15%时加入的45%的轻烧白云石;顶底吹氧量达到吹炼总氧量的1%时顶部分2批次加入10%的石灰,顶底吹氧量达吹炼总氧量的10%时分2批次加入40%的石灰,顶底吹氧量达吹炼总氧量的21%时分3批次加入50%的石灰;顶底吹氧量达吹炼总氧量的10%时分2批次加入40%的矿石,顶底吹氧量达吹炼总氧量的55%时分3批次加入60%的矿石。达到吹炼终点之后结束吹氧,底部喷吹氩气搅拌,搅拌时间1.5min,供气流量控制在135nm3/min。

[0022]

冶炼结果:冶炼过程平稳,未出现喷溅行为,终点温度和成分符合要求,渣量减少12.2%,渣中全铁降低8.4%。

[0023]

实施例2炉底底枪中心管供氧流量平均为42.5nm3/min。环缝的天然气流量为底吹氧气流量的8%,石灰粉喷吹流量为450 kg/min,喷入的石灰粉质量为5600kg,顶底吹氧量达到吹炼总氧量的5%时开启第一段石灰粉喷吹,喷入石灰粉的80%;顶底吹氧量达到吹炼总氧量的80%时开启第二段石灰粉喷吹,喷入石灰粉的20%;底枪吹氧量达到吹炼总氧量的25%时下顶枪,枪位距液面高度控制在4m,氧流量为650nm3/min。顶底吹氧量达吹炼总氧量的7%时加入55%的轻烧白云石,顶底吹氧量达20%时加入的45%的轻烧白云石;顶底吹氧量达到吹炼总氧量的5%时顶部分2批次加入20%的石灰,顶底吹氧量达吹炼总氧量的20%时分2批次加入35%的石灰,顶底吹氧量达吹炼总氧量的30%时分3批次加入45%的石灰;顶底吹氧量达吹炼总氧量的10%时分3批次加入45%的矿石,顶底吹氧量达60%时分3批次加入55%的矿石。达到吹炼终点之后结束吹氧,底部喷吹氩气搅拌,搅拌时间1.5min,供气流量控制在135nm3/min。

[0024]

冶炼结果:冶炼过程出现轻微喷溅行为,终点温度和成分符合要求,渣量减少8.2%,渣中全铁增加2.6%。

[0025]

实施例3炉底底枪中心管供氧流量平均为40nm3/min,环缝的天然气流量为底吹氧气流量的8.5%,石灰粉喷吹流量为1000 kg/min,喷入的石灰粉质量为6500kg。顶底吹氧量达到吹炼总氧量的10%时开启第一段石灰粉喷吹,喷入石灰粉的85%;顶底吹氧量达到吹炼总氧量的70%时开启第二段石灰粉喷吹,喷入石灰粉占的15%。底枪吹氧量达到吹炼总氧量的17%时下顶枪,枪位距液面高度控制在3.8m,氧流量为600nm3/min;顶底吹氧量达吹炼总氧量的3%时加入40%的轻烧白云石,顶底吹氧量达吹炼总氧量的15%时加入的60%的轻烧白云石;顶底吹氧量达到吹炼总氧量的7%时顶部分2批次加入15%的石灰,顶底吹氧量达吹炼总氧量的15%时分2批次加入40%的石灰,顶底吹氧量达吹炼总氧量的25%时分2批次加入45%的石灰;顶底吹氧量达吹炼总氧量的7%时分3批次加入55%的矿石,顶底吹氧量达吹炼总氧量的40%时分2批次加入45%的矿石。达到吹炼终点之后结束吹氧,底部喷吹氩气搅拌,搅拌时间1.0min,供气流量控制在135nm3/min。

[0026]

冶炼结果:冶炼过程平稳,未出现喷溅行为,终点温度和成分符合要求,渣量减少6.7%,渣中全铁降低5.3%。

[0027]

实施例4炉底底枪中心管供氧流量平均为43nm3/min,环缝的天然气流量为底吹氧气流量的9%,石灰粉喷吹流量为300 kg/min,喷入的石灰粉质量为4000kg。顶底吹氧量达到吹炼总氧量的2%时开启第一段石灰粉喷吹,喷入石灰粉的90%;顶底吹氧量达到吹炼总氧量的75%

时开启第二段石灰粉喷吹,喷入石灰粉占的10%;底枪吹氧量达到吹炼总氧量的8%时下顶枪,枪位距液面高度控制在4.5m,氧流量为650nm3/min。顶底吹氧量达吹炼总氧量的5%时加入40%的轻烧白云石,顶底吹氧量达吹炼总氧量的20%时加入的60%的轻烧白云石;顶底吹氧量达到吹炼总氧量的3%时顶部分2批次加入15%的石灰,顶底吹氧量达吹炼总氧量的10%时分3批次加入40%的石灰,顶底吹氧量达吹炼总氧量的30%时分3批次加入45%的石灰;顶底吹氧量达吹炼总氧量的5%时分3批次加入60%的矿石,顶底吹氧量达吹炼总氧量的60%时分2批次加入40%的矿石。达到吹炼终点之后结束吹氧,底部喷吹氩气搅拌,搅拌时间1.5min,供气流量控制在120nm3/min。

[0028]

冶炼结果:冶炼过程平稳,未出现喷溅行为,终点温度和成分符合要求,渣量减少6.7%,渣中全铁增加2.7%。

[0029]

实施例5炉底底枪中心管供氧流量平均为42.5nm3/min,环缝的天然气流量为底吹氧气流量的12%,石灰粉喷吹流量为600 kg/min,喷入的石灰粉质量为4500kg。顶底吹氧量达到吹炼总氧量的1%时开启第一段石灰粉喷吹,喷入石灰粉的85%;顶底吹氧量达到吹炼总氧量的85%时开启第二段石灰粉喷吹,喷入石灰粉的15%。底枪吹氧量达到吹炼总氧量的3%时下顶枪,枪位距液面高度控制在3.3m,氧流量为500nm3/min。顶底吹氧量达吹炼总氧量的10%时加入60%的轻烧白云石,顶底吹氧量达吹炼总氧量的15%时加入的40%的轻烧白云石;顶底吹氧量达到吹炼总氧量的7%时顶部分2批次加入20%的石灰,顶底吹氧量达吹炼总氧量的15%时分2批次加入20%的石灰,顶底吹氧量达吹炼总氧量的25%时分3批次加入60%的石灰;顶底吹氧量达吹炼总氧量的15%时分2批次加入40%的矿石,顶底吹氧量达吹炼总氧量的50%时分3批次加入60%的矿石。达到吹炼终点之后结束吹氧,底部喷吹氩气搅拌,搅拌时间3min,供气流量控制在150nm3/min。(冶炼结果:冶炼前期出现轻微喷溅,终点温度和成分符合要求,渣量减少2.1%,渣中全铁增加1.5%。

[0030]

实施例6炉底底枪中心管供氧流量平均为42.5nm3/min,环缝的天然气流量为底吹氧气流量的11%,石灰粉喷吹流量为1000 kg/min,喷入的石灰粉质量为6300kg。顶底吹氧量达到吹炼总氧量的10%时开启第一段石灰粉喷吹,喷入石灰粉的85%;顶底吹氧量达到吹炼总氧量的85%时开启第二段石灰粉喷吹,喷入石灰粉量的15%。底枪吹氧量达到吹炼总氧量的12%时下顶枪,枪位距液面高度控制在3.0m,氧流量为700nm3/min。顶底吹氧量达吹炼总氧量的1%时加入40%的轻烧白云石,顶底吹氧量达吹炼总氧量的11%时加入的60%的轻烧白云石;顶底吹氧量达到吹炼总氧量的5%时顶部分2批次加入20%的石灰,顶底吹氧量达吹炼总氧量的15%时分3批次加入40%的石灰,顶底吹氧量达吹炼总氧量的30%时分3批次加入40%的石灰;顶底吹氧量达吹炼总氧量的1%时分3批次加入60%的矿石,顶底吹氧量达吹炼总氧量的60%时分2批次加入40%的矿石。达到吹炼终点之后结束吹氧,底部喷吹氩气搅拌,搅拌时间2min,供气流量控制在160nm3/min。

[0031]

冶炼结果:冶炼过程平稳,未出现喷溅行为,终点温度和成分符合要求,渣量减少7.2%,渣中全铁降低3.6%。

[0032]

实施例7

炉底底枪中心管供氧流量平均为44nm3/min,环缝的天然气流量为底吹氧气流量的11%,石灰粉喷吹流量为800 kg/min,喷入的石灰粉质量为6000kg。顶底吹氧量达到吹炼总氧量的3%时开启第一段石灰粉喷吹,喷入石灰粉的75%;顶底吹氧量达到吹炼总氧量的80%时开启第二段石灰粉喷吹,喷入石灰粉量的25%。底枪吹氧量达到吹炼总氧量的9%时下顶枪,枪位距液面高度控制在3.5m,氧流量为700nm3/min。顶底吹氧量达吹炼总氧量的5%时加入50%的轻烧白云石,顶底吹氧量达吹炼总氧量的15%时加入的50%的轻烧白云石;顶底吹氧量达到吹炼总氧量的5%时顶部分2批次加入20%的石灰,顶底吹氧量达吹炼总氧量的15%时分3批次加入30%的石灰,顶底吹氧量达吹炼总氧量的30%时分3批次加入50%的石灰;顶底吹氧量达吹炼总氧量的3%时分3批次加入50%的矿石,顶底吹氧量达吹炼总氧量的60%时分3批次加入50%的矿石。达到吹炼终点之后结束吹氧,底部喷吹氩气搅拌,搅拌时间2min,供气流量控制在150nm3/min。

[0033]

冶炼结果:冶炼过程平稳,未出现喷溅行为,终点温度和成分符合要求,渣量减少6.2%,渣中全铁降低2.6%。

[0034]

实施例8炉底底枪中心管供氧流量平均为43nm3/min,环缝的天然气流量为底吹氧气流量的12%,石灰粉喷吹流量为800 kg/min,喷入的石灰粉质量为6000kg。顶底吹氧量达到吹炼总氧量的2%时开启第一段石灰粉喷吹,喷入石灰粉的80%;顶底吹氧量达到吹炼总氧量的85%时开启第二段石灰粉喷吹,喷入石灰粉量的20%。底枪吹氧量达到吹炼总氧量的20%时下顶枪,枪位距液面高度控制在3.3m,氧流量为700nm3/min。顶底吹氧量达吹炼总氧量的4%时加入45%的轻烧白云石,顶底吹氧量达吹炼总氧量的13%时加入的55%的轻烧白云石;顶底吹氧量达到吹炼总氧量的3%时顶部分2批次加入15%的石灰,顶底吹氧量达吹炼总氧量的18%时分3批次加入40%的石灰,顶底吹氧量达吹炼总氧量的30%时分3批次加入45%的石灰;顶底吹氧量达吹炼总氧量的2%时分3批次加入55%的矿石,顶底吹氧量达吹炼总氧量的55%时分2批次加入45%的矿石。达到吹炼终点之后结束吹氧,底部喷吹氩气搅拌,搅拌时间2min,供气流量控制在160nm3/min。

[0035]

冶炼结果:冶炼过程平稳,未出现喷溅行为,终点温度和成分符合要求,渣量减少5.4%,渣中全铁降低4.1%。

[0036]

实施例1和3取得了较好的冶炼效果。整体而言,实施例1-8冶炼过程整体平稳,冶炼高硅铁水没有出现爆发性喷溅现象,冶炼终点的钢水成分和温度符合预期。综上,本发明适用于底吹氧、石灰粉复吹转炉冶炼高硅铁水。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1