低铬软磁不锈钢及其制备方法和应用与流程

1.本发明属于钢铁冶金行业的不锈钢新材料技术领域,具体涉及一种低铬软磁不锈钢及其制备方法和应用。

背景技术:

2.软磁材料是指具有低矫顽力和高磁导率的材料,可广泛应用于家用轿车、无线电行业等电子产品的电磁阀体。常见的金属基软磁材料有纯铁和硅钢。然而,随着自动控制技术和智能化技术的迅猛发展,这两种材料在加工成元件后,为确保其耐蚀性,必须加以电镀或防锈涂层,这样就导致既增加生产成本又带来环境污染危害问题。因此,研究开发具有良好耐蚀性能及电磁性能的软磁不锈钢就显得非常重要。

3.公布号为cn111471918a的中国发明专利公开了一种软磁不锈钢,包括按重量百分比计的如下化学成分:c≤0.015%;si:1.9-2.1%;mn:0.20-0.30%;p≤0.025%;s:0.015-0.030%;cr:14.5-15.5%;ni≤0.20%;mo:0.40-0.45%;n≤0.020%;余量为fe及不可避免的杂质。其在耐蚀性方面通过提高cr含量来达到其目的,这无疑增加了软磁不锈钢产品的成本。从提高磁性方面,其利用合金成分si元素提高产品性能,增加了冶炼难度和成本。

技术实现要素:

4.本发明的目的是针对现有技术的缺陷,提供了一种低铬软磁不锈钢及其制备方法和应用。

5.具体的,第一方面,本发明提供的低铬软磁不锈钢,按重量百分比计,包括:c≤0.015%;si 0.4%-1.0%;mn 0.15%-0.30%;p≤0.030%;s≤0.005%;cr 11.0%-13.5%;ni≤0.20%;ti 0.12%-0.30%;n≤0.020%;余量为fe及不可避免的杂质。

6.优选的,上述的低铬软磁不锈钢,按重量百分比计,包括:c≤0.010%;si 0.40%-0.60%;mn 0.15%-0.25%;p≤0.025%;s≤0.001%;cr 11.0%-12.50%;ni≤0.20%;ti 0.15%-0.25%;n≤0.010%;余量为fe及不可避免的杂质。

7.第二方面,本发明提供的低铬软磁不锈钢的制备方法,包括:

8.(1)采用转炉对铁水进行冶炼,冶炼全程通入惰性气体,得到第一钢液;

9.(2)将所述第一钢液引入vod炉,经真空脱碳和脱氮处理,得到第二钢液;

10.(3)将所述第二钢液引入lf炉,加入钛铁调整钛含量,得到第三钢液;

11.(4)对所述第三钢液依次进行连铸、修磨、热轧、退火酸洗、冷轧及光亮退火工序处理,最终得到低铬软磁不锈钢。

12.上述的低铬软磁不锈钢的制备方法,按重量百分比计,所述第一钢液包括:c 0.20%-0.30%,si 0.05%-0.15%,mn 0.20%-0.30%,p≤0.025%,s≤0.030%,cr 11.0%-13.5%,ni≤0.15%,n≤0.020%,余量为fe及不可避免的杂质;所述第二钢液中c和si的含量为0.006%-0.010%、0.40%-1.00%。

13.上述的低铬软磁不锈钢的制备方法,按重量百分比计,所述第三钢液包括:c≤

0.015%,si 0.4%-1.0%,mn 0.15%-0.30%,p≤0.030%,s≤0.005%,cr 11.0%-13.5%,ni≤0.20%,ti 0.12%-0.30%,n≤0.020%,余量为fe及不可避免的杂质。

14.上述的低铬软磁不锈钢的制备方法,lf炉精炼过程中,底吹供气强度为100-200l/min,搅拌时长为3min,出钢温度控制为1570-1585℃。

15.上述的低铬软磁不锈钢的制备方法,在热轧工序中,加热保温温度为1100-1200℃,保温时长为9-12min/10mm厚度,轧制温度控制为900-1100℃。

16.上述的低铬软磁不锈钢的制备方法,在退火酸洗工序中,退火温度为850-950℃,tv为170-210,硫酸浓度为200-300g/l,硝酸浓度为60-120g/l,氢氟酸浓度为≤7g/l。

17.上述的低铬软磁不锈钢的制备方法,在冷轧工序中,冷轧压下率为55-75%;在光亮退火工序中,退火温度为900-980℃,tv为20-50。

18.第三方面,本发明提供了上述低铬软磁不锈钢在制备电磁阀体中的应用。

19.本发明的技术方案具有如下的有益效果:

20.(1)本发明的低铬软磁不锈钢,不仅具有较低的原料成本,还具有良好耐蚀性和电磁性能;

21.(2)本发明的低铬软磁不锈钢,具有增大的晶粒尺寸和较低的表面粗糙度和矫顽力,其中,矫顽力可低至≤120a/m;

22.(3)本发明的成分设计采用添加ti元素来优先于cr元素与c、n元素结合,避免局部贫铬,提高材料耐蚀性;

23.(4)本发明提供一种低铬软磁不锈钢的制备方法,通过对冷轧后的不锈钢进行光亮退火处理,可以有效避免氧化残留,同时利用表面低粗糙度对耐蚀性的影响,从而降低不锈钢中铬元素含量;

24.(5)本发明提供的低铬软磁不锈钢及其制备方法生产的产品,可替代纯铁进行家用轿车、无线电行业等电子产品的电磁阀体的制造。

附图说明

25.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。

26.图1为软磁不锈钢的矫顽力与晶粒度之间的关系图。

具体实施方式

27.为了充分了解本发明的目的、特征及功效,通过下述具体实施方式,对本发明作详细说明。本发明的工艺方法除下述内容外,其余均采用本领域的常规方法或装置。下述名词术语除非另有说明,否则均具有本领域技术人员通常理解的含义。

28.本文使用的术语“该”“所述”“一个”和“一种”不表示数量的限制,而是表示存在至少一个所提及的对象。术语“优选的”“进一步优选的”等是指,在某些情况下可提供某些有益效果的本发明实施方案。然而,在相同的情况下或其他情况下,其他实施方案也可能是优选的。此外,对一个或多个实施方案的表述并不暗示其他实施方案不可用,也并非旨在将其他实施方案排除在本发明的范围之外。

29.当本文中公开一个数值范围时,上述范围视为连续,且包括该范围的最小值及最大值,以及这种最小值与最大值之间的每一个值。进一步地,当范围是指整数时,包括该范围的最小值与最大值之间的每一个整数。此外,当提供多个范围描述特征或特征时,可以合并该范围。换言之,除非另有指明,否则本文中所公开的所有范围应理解为包括其中所归入的任何及所有的子范围。

30.具体的,根据本发明的第一方面,本发明提供了一种低铬软磁不锈钢,按重量百分比计,包括:c≤0.015%;si 0.4%-1.0%;mn 0.15%-0.30%;p≤0.030%;s≤0.005%;cr 11.0%-13.5%;ni≤0.20%;ti 0.12%-0.30%;n≤0.020%;余量为fe及不可避免的杂质。

31.本发明成分设计优化,通过添加适量的ti元素,保证较低c、n含量,利用ti优先与钢中的c、n反应,并控制钢中o、s、p等杂质元素保证不锈钢的腐蚀性和良好的加工性。

32.具体地,在本发明的成分设计中:

33.c、n:碳、氮在铁素体不锈钢中的溶解度非常低,因此在高温加热和在随后的冷却过程中,不可避免的要析出碳化物(cr,fe)

23

c6和(cr,fe)7c3等)和氮化物(crn和cr2n)而产生贫cr区,导致这些区域的耐腐蚀性显著下降;同时碳元素含量提高将提高合金的矫顽力,恶化合金的软磁性能。因此,本发明将c含量限定在c≤0.015%(优选为≤0.010%),n含量限定在n≤0.020%(≤0.010%),保证尽可能能低的含量。

34.cr:铬是使铁素体不锈钢具有铁素体组织并具有良好耐蚀性的合金元素。cr对铁素体不锈钢性能影响最大的是耐蚀性,主要表现在提高钢的耐氧化性介质和酸性氯化物介质的性能,铁素体不锈钢在氧化性介质中,铬能使不锈钢的表面上迅速生成氧化铬(cr2o3)钝化膜。因此,本发明将cr含量限定在11.0%-13.5%(优选为11.0%-12.50%)。

35.mn:锰是作为脱氧元素而添加的,如果含量过低不利于钢质的纯净,含量过高则增加成本。因此,本发明将mn含量限定在:mn 0.15%-0.30%(优选为0.15%-0.25%)。

36.si:硅元素可以显著提高合金的软磁性能,但硅元素含量太高,对产品表面质量提高有一定影响,极易在表面形成难以去除的复合氧化物。因此,本发明将si含量限定在:0.4%-1.0%(优选为0.40%-0.6%)。

37.ti:钛是有力的碳氮化物生成元素,有利于提高耐腐蚀性能。ti和n结合形成tin,可以提高等轴晶比例,改善成型性能,但ti含量过高不利于后期晶粒粗化,因此,本发明将ti含量限定在0.12-0.30%(优选为0.15%-0.25%)。

38.p、s:磷、硫是有害元素,其含量越低越好。

39.ni:镍元素为奥氏体形成元素,在此钢种镍元素仅作为残余元素控制,同时由于镍元素对此钢的饱和磁化强度有影响,故限定其含量不大于0.20%。

40.在本发明中,上述含量的特定组分之间发挥协同作用,不仅提高了低铬软磁不锈钢的耐蚀性和电磁性能,还降低了原料成本和矫顽力。

41.根据第二方面,本发明提供了一种低铬软磁不锈钢的制备方法,包括:

42.(1)采用转炉对铁水进行冶炼,冶炼全程通入惰性气体,得到第一钢液;

43.(2)将所述第一钢液引入vod炉,经真空脱碳和脱氮处理,得到第二钢液;

44.(3)将所述第二钢液引入lf炉,加入钛铁调整钛含量,得到第三钢液;

45.(4)对所述第三钢液依次进行连铸、修磨、热轧、退火酸洗、冷轧及光亮退火工序处

理,最终得到低铬软磁不锈钢。

46.本发明的低铬软磁不锈钢的制备方法,通过对冷轧后的不锈钢进行光亮退火处理,可以有效避免氧化残留,同时利用表面低粗糙度对耐蚀性的影响,从而降低不锈钢中铬元素含量。

47.在一些优选的实施方式中,本发明的低铬软磁不锈钢的制备方法,包括:

48.(1)采用转炉对铁水进行冶炼,冶炼全程通入惰性气体,得到第一钢液。

49.优选的,所述铁水在引入转炉前,采用高炉进行预处理,控制p≤0.010wt%,s≤0.035wt%。

50.进一步优选的,按重量百分比计,所述第一钢液包括:c 0.20%-0.30%,si 0.05%-0.15%,mn 0.20%-0.30%,p≤0.025%,s≤0.030%,cr 11.0%-13.5%,ni≤0.15%,n≤0.020%,余量为fe及不可避免的杂质。

51.优选的,所述惰性气体为氩气。

52.进一步优选的,转炉冶炼过程中,控制出钢温度1650-1685℃,渣厚≤50mm。

53.(2)将所述第一钢液引入vod炉,经真空脱碳和脱氮处理,得到第二钢液。

54.优选的,在vod炉精炼过程中,控制引入到vod炉的第一钢液的到站温度≥1600℃,到站渣厚≤50mm,且vod炉内的真空度≤3mbar,搅拌时间≥12min。

55.可选的,在vod炉精炼过程中,可根据需要在炉内加入适量的al。

56.经vod炉进行精炼,使所述第二钢液中c和si的含量为0.006-0.010wt%、0.40-1.00wt%。

57.(3)将所述第二钢液引入lf炉,加入钛铁调整钛含量,得到第三钢液。

58.优选的,在lf炉精炼过程中,可实施底吹供气强度在100-200l/min的中搅拌3min以确保钢水不裸露,以及可实施底吹供气强度80-100l/min的弱搅拌,其中弱搅拌时间≥15min,出钢温度控制为1570-1585℃。

59.进一步优选的,单浇时,出钢温度控制为1605-1635℃;连浇时,出钢温度控制为1600-1630℃,借此,避免单浇时冷态设备起始温度对钢液温度的影响,保证与连浇温度一致。

60.具体的,将第二钢液引入lf炉内,调整lf炉内熔融液体的硫含量,控制lf炉精炼,以使所述第三钢液包括按重量百分比计的如下化学成分::c≤0.015%,si 0.4%-1.0%,mn 0.15%-0.30%,p≤0.030%,s≤0.005%,cr11.0%-13.5%,ni≤0.20%,ti 0.12%-0.30%,n≤0.020%,余量为fe及不可避免的杂质。

61.(4)对所述第三钢液依次进行连铸、修磨、热轧、退火酸洗、冷轧及光亮退火工序处理,最终得到低铬软磁不锈钢。

62.优选的,进行连铸工序时,控制浇钢温度为1540-1560℃,进而避免温度过高时过冷度过小,不利于铸坯的快速凝固,以及温度过低不利于钢液浇铸过程中夹杂物上浮的问题。

63.其中,在修磨工序中,将不锈钢板坯每面修磨,磨尽表面肉眼可见缺陷。

64.其中,在热轧工序中,将不锈钢板坯加热保温,并轧制成规定厚度。优选的,热轧卷加热保温温度为1100-1200℃,轧制温度控制为900-1100℃,借此,满足轧制要求。加热保温时长为9-12min/10mm厚度,以满足铸坯内外温度均匀一致。

65.进一步优选的,热轧工序结束后,卷取温度为600-700℃,借此,避免因温度导致的轧制态带状严重缺陷,温度过高容易使得基体带状组织部分发生再结晶行为。

66.其中,在退火酸洗工序中,退火温度为850-950℃,tv为170-210,硫酸浓度为200-300g/l,硝酸浓度为60-120g/l,氢氟酸浓度为≤7g/l。借此,一方面通过退火消除热轧态带状组织,并使得基体发生回复再结晶;另一方面,借助硫酸酸洗去除轧制润滑的影响,借助硝酸与氢氟酸混合酸洗消除表面氧化物。

67.其中,在冷轧工序中,冷轧压下率为55-75%。

68.其中,在光亮退火工序中,退火温度为900-980℃,tv为20-50。cr元素是不锈钢中必备元素,含量越高,耐蚀性越高,本发明通过采用光亮退火工艺,减少不锈钢表面氧化物残留,并降低表面粗糙度,以其利用表面优势代替铬元素的作用,从而提高耐蚀性。

69.本领域中,衡量软磁材料电磁性能的一个重要指标是矫顽力hc,其值越低,电磁性能越优良。软磁材料的矫顽力hc与晶粒度相关。图1示出软磁不锈钢的矫顽力与晶粒度之间的关系图,其中,纵坐标表示矫顽力hc,横坐标表示晶粒度。由图1可知,在一定范围内晶粒度越大,对应的矫顽力hc越低,电磁性能越优良。

70.经检测,按照本发明的方法生产的低铬软磁不锈钢,具有增大的晶粒尺寸和较低的表面粗糙度和矫顽力,其中,矫顽力可低至≤120a/m。

71.需要说明的是,本发明的低铬软磁不锈钢的制备方法中冶炼、连铸、修磨、轧制及退火工序中未注明的参数,均可按照常规进行,本发明在此不做具体限定。

72.本发明的低铬软磁不锈钢采用添加ti元素来优先于cr元素与c、n元素结合,避免局部贫铬,提高材料耐蚀性,同时采用光亮退火工艺,降低表面粗糙度和氧化残留,从而为加工后产品保护气氛下退火提供良好的表面质量;从提高磁性方面,本发明采用退火工艺提高产品性能替代了现有技术中利用合金成分si元素提高产品性能。

73.根据第三方面,本发明还提供了所述的低铬软磁不锈钢在制备电磁阀体中的应用。

74.优选的,本发明的低铬软磁不锈钢可用于生产诸如汽车电子点火器等工业产品的电磁阀体。

75.实施例

76.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件。

77.首先,高炉铁水预处理步骤,其中,在铁水预处理过程中,控制p≤0.010%,s≤0.035%。

78.下一步,多级冶炼步骤,其包括:

79.首先,转炉冶炼,其中,将经过预处理的铁水引入转炉内,在转炉冶炼过程中全程引入氩气,控制转炉冶炼,以使其产生的第一钢液包括按重量百分比计的如下化学成分:c:0.20-0.30%,si:0.05-0.15%,mn:0.20-0.30%,p≤0.025%,s≤0.030%,cr:11.0-13.5%,ni≤0.15%,n≤0.020%,余量为fe及不可避免的杂质,炉冶炼过程中,控制出钢温度1650-1685℃,渣厚≤50mm。

80.其次,vod炉精炼,其中,将第一钢液引入vod炉内,实施真空脱碳和脱氮处理,根据需要加入适量al,控制vod炉精炼,以使其产生的第二钢液包括按重量百分比计的如下化学

成分:c:0.006-0.010%,si:0.40-1.00%,其中,控制引入到vod炉的第一钢液的到站温度≥1600℃,到站渣厚≤50mm,且vod炉内的真空度≤3mbar,搅拌时间≥12min。

81.最后,lf炉精炼,其中,将第二钢液引入lf炉内,调整lf炉内熔融液体的硫含量,控制lf炉精炼,加入钛合金,微调钢液化学成分以使其产生的第三钢液包括按重量百分比计的如下化学成分如表1中实施例1、实施例2、实施例3所示。其中,lf炉精炼中可实施底吹供气强度在100-200l/min的中搅拌3min以确保钢水不裸露,以及可实施底吹供气强度80-100l/min的弱搅拌,其中弱搅拌时间≥15min,出钢温度控制为1570-1585℃。

82.第三钢液连铸成不锈钢板坯,浇钢温度为1540-1560℃,其中在连铸时使用电磁搅拌。

83.对不锈钢板坯修磨步骤,其中,将不锈钢板坯每面修磨2遍。

84.不锈钢板坯热轧步骤,控制加热保温温度为1100-1200℃,加热保温时间9-12min/10mm厚度,不锈钢板坯轧制温度控制在900-1100℃,卷取温度控制在600-700℃,轧制成厚度为3.0-6.0mm的热轧卷。

85.不锈钢热轧卷退火酸洗,退火温度为850-950℃,tv控制在170-210,硫酸浓度控制在200-300g/l,硝酸控制在60-120g/l,氢氟酸控制在:≤7g/l。

86.不锈钢热轧卷冷轧,冷轧压下率控制在55-75%,将不锈钢热轧卷扎制成厚度为0.5-3.0mm的不锈钢冷轧卷。

87.最后,不锈钢冷轧卷退火步骤,退火温度控制在900-980℃,tv控制在20-50,通过将不锈钢冷轧卷进行光亮退火处理,获得期望的不锈钢冷卷产品,其理化性能如表2中实施例1、实施例2、实施例3所示。

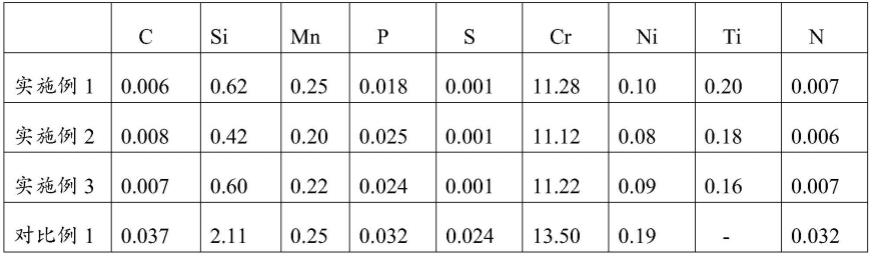

88.表1示出根据本发明多个具体实施例的低铬软磁不锈钢的化学成分、以及作为对比例的现有低铬软磁不锈钢的化学成分。

89.表1各实施例及对比例中低铬软磁不锈钢的组分及其含量(wt%)

[0090][0091][0092]

表1中的实施例1、实施例2及实施例3均为根据本发明实施例的低铬软磁不锈钢材料,其均采用本发明的低铬软磁不锈钢的制备方法生产。对比例1为市售的现有技术材料,牌号km-31。对比例2为公布号为cn111471918a的软磁不锈钢。

[0093]

表2进一步示出根据本发明实施例的低铬软磁不锈钢以及作为对比例1的现有软磁不锈钢km-31、对比例2为公布号为cn111471918a的软磁不锈钢的性能和制造成本对比。

[0094]

表2各实施例及对比例中低铬软磁不锈钢的矫顽力

[0095] 矫顽力hc/(a/m)材料制造成本元/吨钢

实施例1898209实施例21108168实施例31038198对比例1323-对比例21018638

[0096]

由表2可看出,本发明的低铬软磁不锈钢材料的矫顽力为89-110a/m,远比km-31的323a/m低,本发明的低铬软磁不锈钢材料的制造成本比公布号为cn111471918a的软磁不锈钢的成本低。因而,本发明的软磁不锈钢材料的电磁性能更优良,成本更低。

[0097]

其中,表2中对比例2的成本以b3805207炉次冶炼成分测算冶炼成本,冷板成本以采用相同制造工艺测算。

[0098]

本发明在上文中已以优选实施例公开,但是本领域的技术人员应理解的是,这些实施例仅用于描绘本发明,而不应理解为限制本发明的范围。应注意的是,凡是与这些实施例等效的变化与置换,均应视为涵盖于本发明的权利要求范围内。因此,本发明的保护范围应当以权利要求书中所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1