一种从铱铑合金浸出液中制取碘化铑的方法与流程

1.本发明涉及一种从铱铑合金浸出液中制取碘化铑的方法,属于贵金属二次资源综合利用领域。

背景技术:

2.铱铑合金具有较好的高温下抗氧化特性,是制造高温热电偶的重要材料,此类热电偶在氧化气氛中可测到2000℃的高温,是高温实验及火箭技术、航空和宇航技术中的一种极其重要的测温工具。铑铱合金废料在热电偶制备、加工过程中产生,由于价值高,需要分离提纯后循环利用。铱铑合金废料常用合金碎化法处理,经合金碎化后,铑、铱在王水中的浸出率分别达到75%、85%及以上,锡是铱铑合金废料合金碎化处理效果较好的金属之一,王水浸出后的溶液采用水解法调节ph至2-3,能有效的去除溶液中的锡,除锡后的溶液为酸性的铑、铱氯配物溶液,其中的铑铱摩尔比值为1-3。

3.对于铑、铱含量相差不大的溶液体系,铑、铱的高效分离是冶金行业的世界难题之一。这样的溶液体系一般是通过各种化学沉淀方法,将大部分铱或铑分离,变为含大量铑、少量铱或含大量铱、少量铑的溶液体系,后续再通过离子交换法、溶剂萃取法等实现铑、铱分离。对于除锡后液,其中的铑、铱含量差别不大,通常采用氯化铵沉铱,将大部分铱以氯铱酸氨的形式分离富集,得到以铑为主体的氯铑酸铵溶液。由于氯化铵沉铱的同时部分铑也会共沉淀,后续还需要再进行铱的提纯精炼;而氯化铵沉铱并不能完全除去铱,以铑为主体的氯铑酸铵溶液中还含有大量的铱,后续也还需要再进行铑、铱分离提纯处理。此类除锡后液铑、铱分离常规工艺流程繁杂,中间产物氯铱酸氨中铑含量偏高,无法作为产品增值利用。

技术实现要素:

4.本发明针对铱铑合金浸出液中铑、铱分离提取的问题,提供一种从铱铑合金浸出液中制取碘化铑的方法,除锡后液中铑、铱以氯配离子形式存在,该溶液直接制备碘化铑来进行铑、铱粗分离,将溶液中的铑含量极大降低,制取较高纯度的碘化铑,同时实现铱的富集,经处理后得到含有少量铑、大量铱的尾液,有利于后续采用离子交换法或溶剂萃取法分离回收剩余的少量铑,实现铑、铱高效分离。

5.一种从铱铑合金浸出液中制取碘化铑的方法,具体步骤如下:

6.(1)将还原剂加入到铱铑合金浸出液中进行还原反应,得到反应体系a;其中铱铑合金浸出液为铑铱合金浸出液的水解除锡后液;

7.(2)将碘化钾加入到反应体系a中,在温度为60-80℃下搅拌反应1-4h,固液分离,固体依次经超声洗涤、真空干燥得到碘化铑。

8.所述铱铑合金浸出液中铑浓度为0.1-0.3mol/l,铑和铱的摩尔比为1-3:1。

9.所述步骤(1)还原剂为抗坏血酸,抗坏血酸的加入量为铱铑合金浸出液中铱摩尔量的1-4倍。

10.所述步骤(1)还原反应的温度为室温-60℃,反应时间为15-60min。

11.所述步骤(2)碘化钾的加入量为步骤(1)铱铑合金浸出液中铑摩尔量的3-9倍。

12.优选的,所述步骤(2)超声洗涤的时间为0.5~2.0h;真空干燥的温度为50~80℃,时间为8~15h。

13.反应原理:

14.除锡后液中加入还原剂,使铑、铱氯配离子均保持+3价,其中+3价的铱氯配离子与碘化钾的反应产物具有较好的水溶性;而+3价的铑氯配离子与碘化钾反应得到碘化铑,碘化铑难溶于水,利用溶解度差异进行分离,反应方程式为:

15.[rhcl(oh2)5]

2+

+3ki

→

rhi3↓

+5h2o+3kcl

[0016]

[ircl4(oh2)2]-+3i-→

iri3+2h2o+4cl-[0017]

本方法既可制取较高品质的碘化铑,又可将混合体系中铑含量大幅降低,实现铱富集。

[0018]

本发明的有益效果是:

[0019]

(1)本发明将铑铱合金浸出液的水解除锡后液直接制备碘化铑来进行铑、铱粗分离,将溶液中的铑含量极大降低,制取较高纯度的碘化铑,同时实现铱的富集,操作简单,碘化铑产率高,溶液中的铱损失量极小;

[0020]

(2)本发明方法适用于铑、铱氯配离子混合液中铑、铱的初步分离,能将至少96%的铑以碘化铑形式分离去除,同时富集铱;

[0021]

(3)本发明所得碘化铑纯度高,反应后余液只需要酸化、氧化便可返回至氯铑/铱酸(盐)体系,有利于后续进一步除去溶液中的少量铑,实现铑、铱高效分离。

附图说明

[0022]

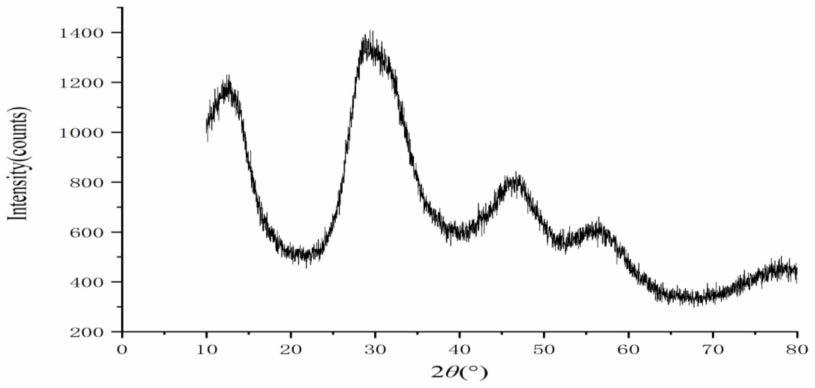

图1为实施例1三碘化铑产品的x射线衍射图谱;

[0023]

图2为实施例4三碘化铑产品的x射线衍射图谱;

[0024]

图3为符合国家标准的碘化铑产品的x射线衍射图谱。

具体实施方式

[0025]

下面结合具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

[0026]

实施例1:一种从铱铑合金浸出液中制取碘化铑的方法,具体步骤如下:

[0027]

(1)将2.47g(0.014mol)还原剂(抗坏血酸)加入到100ml铱铑合金浸出液中,在温度为60℃下进行还原反应30min,得到反应体系a;其中铱铑合金浸出液为铑铱合金浸出液的水解除锡后液,铑浓度为0.1mol/l,铱浓度为0.05mol/l,ph为2-3;

[0028]

(2)将7.55g(0.045mol)碘化钾加入到反应体系a中,在温度为80℃下搅拌反应2h,冷却至室温后,固液分离得到固体和尾液,固体经超声震荡洗涤1h后置于温度为50℃下真空干燥15h得到4.71g碘化铑产品;

[0029]

本实施例碘化铑产品的x射线衍射图谱见图1,由图1和图3对比可知,所得产物和标准碘化铑的x射线衍射图谱的衍射峰角度完全一致,可以认定所得产品为碘化铑;

[0030]

本实施例碘化铑产品中铑含量为21.05%,铱含量为0.017%,其他杂质含量达标,

碘化铑收率96.35%,铱损耗小于0.084%;尾液浓缩后用盐酸酸化,再加少许双氧水除碘,即可使溶液恢复为氯铑、铱酸盐形态。

[0031]

实施例2:一种从铱铑合金浸出液中制取碘化铑的方法,具体步骤如下:

[0032]

(1)将1.77g(0.01mol)还原剂(抗坏血酸)加入到100ml铱铑合金浸出液中,在温度为45℃下进行还原反应38min,得到反应体系a;其中铱铑合金浸出液为铑铱合金浸出液的水解除锡后液,铑浓度为0.15mol/l,铱浓度为0.05mol/l,ph为2-3;

[0033]

(2)将7.55g(0.045mol)碘化钾加入到反应体系a中,在温度为70℃下搅拌反应3h,冷却至室温后,固液分离得到固体和尾液,固体经超声震荡洗涤0.8h后置于温度为60℃下真空干燥12h得到6.99g碘化铑产品;

[0034]

本实施例碘化铑产品中铑含量为21.02%,铱含量为0.011%,其他杂质含量达标,碘化铑收率96.42%,铱损耗小于0.090%;尾液浓缩后用盐酸酸化,再加少许双氧水除碘,即可使溶液恢复为氯铑、铱酸盐形态。

[0035]

实施例3:一种从铱铑合金浸出液中制取碘化铑的方法,具体步骤如下:

[0036]

(1)将10.58g(0.06mol)还原剂(抗坏血酸)加入到200ml铱铑合金浸出液中,在温度为35℃下进行还原反应60min,得到反应体系a;其中铱铑合金浸出液为铑铱合金浸出液的水解除锡后液,铑浓度为0.2mol/l,铱浓度为0.08mol/l,ph为2-3;

[0037]

(2)将53.12g(0.32mol)碘化钾加入到反应体系a中,在温度为60℃下搅拌反应4h,冷却至室温后,固液分离得到固体和尾液,固体经超声震荡洗涤1.2h后置于温度为50℃下真空干燥15h得到18.58g碘化铑产品;

[0038]

本实施例碘化铑产品中铑含量为21.01%,铱含量为0.017%,其他杂质含量达标,碘化铑收率96.07%,铱损耗小于0.083%;尾液浓缩后用盐酸酸化,再加少许双氧水除碘,即可使溶液恢复为氯铑、铱酸盐形态。

[0039]

实施例4:一种从铱铑合金浸出液中制取碘化铑的方法,具体步骤如下:

[0040]

(1)将17.65g(0.1mol)还原剂(抗坏血酸)加入到500ml铱铑合金浸出液中,在温度为55℃下进行还原反应20min,得到反应体系a;其中铱铑合金浸出液为铑铱合金浸出液的水解除锡后液,铑浓度为0.15mol/l,铱浓度为0.15mol/l,ph为2-3;

[0041]

(2)将112.05g(0.675mol)碘化钾加入到反应体系a中,在温度为80℃下搅拌反应2h,冷却至室温后,固液分离得到固体和尾液,固体经超声震荡洗涤1.5h后置于温度为80℃下真空干燥10h得到34.88g碘化铑产品;

[0042]

本实施例碘化铑产品的x射线衍射图谱见图2,由图2和图3对比可知,所得产物和标准碘化铑的x射线衍射图谱的衍射峰角度完全一致,可以认定所得产品为碘化铑;

[0043]

本实施例碘化铑产品中铑含量为21.03%,铱含量为0.019%,其他杂质含量达标,碘化铑收率96.16%,铱损耗小于0.093%;尾液浓缩后用盐酸酸化,再加少许双氧水除碘,即可使溶液恢复为氯铑、铱酸盐形态。

[0044]

以上对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1