钐-锌合金及其生产方法和含铌容器的用途与流程

1.本发明涉及一种钐-锌合金及其生产方法,还涉及一种含铌容器的用途。

背景技术:

2.钢铁材料及其构件的防腐问题,是使用者极为关注的问题。若防腐工序不到位,将会造成大量的钢铁材料或其构件丧失使用价值,造成大量的资金损耗。改善钢铁材料耐腐蚀性的技术种类繁多,包括热喷涂技术、电镀技术、热浸镀技术、化学镀技术、膜转化技术等。通过这些技术能够在钢铁表面形成耐腐蚀层,从而提高钢铁的耐腐蚀性。研究表明,通过热浸镀技术在钢铁制品的表面形成稀土-锌镀层能够有效地提高钢铁制备的耐腐蚀性。但是由于稀土金属的熔点远远高于锌的熔点,以及稀土金属活性强,在熔炼中容易被氧化等问题,使得稀土-锌合金的成分难以精确控制,稀土-锌合金中容易引入较多的杂质。

3.cn1405342a公开了一种特种合金的制备工艺,采用普通坩埚电炉对锌进行常压熔炼,采用热电偶控温,熔炼过程中,先将锌熔化,加入适量氯化物覆盖剂,然后加入工业纯铁,待铁完全熔化后,加入适量精炼剂进行精炼,加入混合稀土,然后浇铸合金锭。该方法工艺复杂,且所得合金中含有一定含量的铁。

4.cn1105709a公开了一种稀土锌铜合金合金的生产工艺,包括下列步骤:(1)将电解铜在炉中熔化,并将炉温升高到1084~1200℃,加入电解锌,搅拌、出渣,形成二元中间合金液,再用中罩将稀土元素压入到二元合金液底部,形成三元中间合金;(2)将85~95%电解锌在炉中熔化,升温到500~700℃,再加5~15%上步骤得到的三元中间合金,搅拌,除气清渣,精炼,浇铸。该方法得到的合金中含有较高含量的铜。

技术实现要素:

5.有鉴于此,本发明的一个目的在于提供一种钐-锌合金的生产方法,该生产方法能够减少钐-锌合金中钐元素含量与原料中金属钐含量的偏差。进一步地,由该生产方法制得的钐-锌合金中杂质含量较低。

6.本发明的另一个目的在于提供一种钐-锌合金,该钐-锌合金中钐元素含量与原料中金属钐含量的偏差小。

7.本发明的再一个目的在于提供一种含铌容器的用途。

8.上述技术目的通过如下技术方案实现。

9.一方面,本发明提供了一种钐-锌合金的生产方法,包括如下步骤:

10.将金属原料在含铌容器中进行熔炼,然后精炼,得到合金中间体;将合金中间体浇铸,得到钐-锌合金;

11.其中,所述金属原料由金属钐和金属锌组成,所述含铌容器与金属原料相接触的部位由铌形成。

12.根据本发明的生产方法,优选地,0<a≤10.0wt%,且90.0wt%≤b<100wt%;

13.其中,a表示金属钐占金属原料的重量百分比;

14.其中,b表示金属锌占金属原料的重量百分比。

15.根据本发明的生产方法,优选地,0.0001wt%≤a≤7.0wt%,且93.0wt%≤b≤99.9999wt%;

16.其中,a表示金属钐占金属原料的重量百分比;

17.其中,b表示金属锌占金属原料的重量百分比。

18.根据本发明的生产方法,优选地,所述含铌容器的用于容纳金属原料的腔体的内壁由铌形成。

19.根据本发明的生产方法,优选地,所述金属钐中氧元素的含量≤0.02wt%,磷元素的含量≤0.06wt%,硫元素的含量≤0.02wt%。

20.根据本发明的生产方法,优选地,熔炼在惰性气氛下进行,且熔炼温度为500~950℃,熔炼压力为0.01~0.06mpa;

21.精炼时间≥10min;

22.浇铸在浇铸模具中进行,浇铸模具由铜形成,浇铸模具为具有冷却水通路的浇铸模具或具有搅拌功能的浇铸模具。

23.另一方面,本发明提供了一种钐-锌合金,所述钐-锌合金由上述生产方法制备得到,所述钐-锌合金中钐元素含量与金属原料中金属钐重量百分比之间的偏差用γ表示,γ≤0.06;

24.其中,γ采用式(i)所示的公式计算得到:

25.γ=|1-ω2/ω1|

ꢀꢀꢀꢀꢀꢀꢀ

(i);

26.式(i)中,ω1表示金属钐占金属原料的重量百分比,单位为wt%;

27.式(i)中,ω2表示钐-锌合金中钐元素的含量,单位为wt%所述ce-zn合金由上述方法制备得到。

28.根据本发明的钐-锌合金,优选地,所述钐-锌合金中氧元素的含量≤0.002wt%,磷元素的含量≤0.01wt%,硫元素的含量≤0.01wt%,碳元素的含量≤0.006wt%。

29.再一方面,本发明提供了一种含铌容器在降低钐-锌合金中钐元素含量与金属原料中金属钐重量百分比之间的偏差中的用途,

30.所述含铌容器与形成钐-锌合金的金属原料相接触的部位由铌形成;

31.所述钐-锌合金中钐元素含量与金属原料中金属钐重量百分比之间的偏差用γ表示,γ采用式(i)所示的公式计算得到:

32.γ=|1-ω2/ω1|

ꢀꢀꢀꢀꢀꢀꢀ

(i);

33.式(i)中,ω1表示金属钐占金属原料的重量百分比,单位为wt%;

34.式(i)中,ω2表示钐-锌合金中钐元素的含量,单位为wt%。

35.根据本发明的用途,优选地,所述钐-锌合金中钐元素的含量大于0且小于等于10.0wt%,锌元素的含量大于等于90.0wt%且小于100wt%;γ≤0.06。

36.本发明采用含铌容器能够降低钐-锌合金中钐元素含量与金属原料中金属钐重量百分比的偏差,提高钐-锌合金中钐含量的精确度。进一步地,本发明的方法能够降低钐-锌合金中杂质的含量。

具体实施方式

37.下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

38.《钐

–

锌合金的生产方法》

39.本发明的钐-锌合金的生产方法包括如下步骤:将金属原料在含铌容器中进行熔炼,然后精炼,得到合金中间体;将合金中间体浇铸,得到钐-锌合金。

40.本发明的金属原料由金属钐和金属锌组成。金属原料中除钐元素和锌元素外,还可以包含一些不可避免的杂质,例如氧、磷、硫等。金属钐占金属原料的重量百分比可以以a表示。0<a≤10.0wt%;优选地,0.0001wt%≤a≤7.0wt%;更优选地,0.5wt%≤a≤5.0wt%;最优选地,1.6wt%≤a≤3.0wt%。金属锌占金属原料的重量百分比可以以b表示。a+b=100wt%。90.0wt%≤b<100wt%;优选地,93.0wt%≤b≤99.9999wt%;更优选地,95.0wt%≤b≤99.5wt%;最优选地,97.0wt%≤a≤98.4wt%。

41.本发明的金属钐中氧元素的含量≤0.02wt%;优选地,氧元素的含量≤0.01wt%;更优选地,氧元素的含量≤0.008wt%。磷元素的含量≤0.06wt%;优选地,磷元素的含量≤0.03wt%;更优选地,磷元素的含量<0.01wt%。硫元素的含量≤0.02wt%;优选地,硫元素的含量≤0.01wt%;更优选地,硫元素的含量<0.0050wt%。

42.在某些实施方式中,还可以包括如下步骤:将原料钐打磨,然后在真空熔炼炉内熔化、精炼,得到金属钐。原料钐可以为电解得到的原料钐。所得金属钐中氧元素的含量、磷元素的含量和硫元素的含量能够满足前述范围。

43.在某些实施方式中,还可以包括如下步骤:将原料锌打磨,得到金属锌。这样能够去除原料锌表面的杂质。

44.本发明的含铌容器与金属原料相接触的部位由铌形成。优选地,含铌容器的用于容纳金属原料的腔体的内壁由铌形成。在某些实施方式中,含铌容器整体均由铌形成。铌为铌单质。根据本发明的一个实施方式,含铌容器为含铌坩埚。本发明意外的发现,这样的含铌容器能够有效地降低钐-锌合金中钐元素含量与金属原料中金属钐含量的偏差,还能够降低钐-锌合金中杂质的含量。

45.熔炼可以在惰性气氛中进行。惰性气氛包括但不限于氦气、氖气、氩气等。根据本发明的一个实施方式,惰性气氛为氩气。熔炼温度可以为500~950℃;优选为650~850℃;更优选为700~750℃。熔炼时间以锌完全熔化为标准。熔炼压力为0.01~0.06mpa;优选为0.02~0.05mpa;更优选为0.03~0.04mpa。熔炼可以在真空熔炼炉中进行。根据本发明的一个实施方式,将真空熔炼炉抽真空至10pa以下,然后向真空熔炼炉中充入惰性气体至熔炼压力。

46.精炼时间大于10min;优选地,精炼时间为20~120min;更优选地,精炼时间为30~60min。这样能够保证钐与锌充分合金化。精炼可以在真空熔炼炉中进行。

47.浇铸在浇铸模具中进行。浇铸模具可以由铜形成。浇铸模具可为具有冷却水通路的浇铸模具或具有搅拌功能的浇铸模具。例如,水冷锭模或带有搅拌功能的锭模。在某些实施方式中,还可以包括将浇铸得到的合金锭冷却的步骤。

48.《钐-锌合金》

49.本发明的钐-锌合金由上述生产方法制备得到。本发明的钐-锌合金由钐元素和锌

元素组成。钐-锌合金中除钐元素和锌元素外,还可以包括一些不可避免的杂质,例如氧、磷、硫或碳等。

50.钐-锌合金中钐元素的含量大于0且小于等于10.0wt%;优选地,钐元素的含量大于等于0.0001wt%且小于等于7.0wt%;更优选地,钐元素的含量大于等于0.5wt%且小于等于5.0wt%;最优选地,钐元素的含量大于等于1.6wt%且小于等于3.0wt%。钐元素的含量采用电感耦合等离子体发射光谱仪测定。

51.钐-锌合金中锌元素的含量大于等于90.0wt%,且小于100wt%;优选地,锌元素的含量大于等于93.0wt%,且小于等于99.9999wt%;更优选地,锌元素的含量大于等于95.0wt%,且小于等于99.5wt%;最优选地,锌元素的含量大于等于97.0wt%,且小于等于98.4wt%。

52.本发明的钐-锌合金中氧元素的含量≤0.002wt%;优选地,氧元素的含量≤0.0017wt%;更优选地,氧元素的含量≤0.0014wt%。氧元素的含量采用氧氮氢分析仪测定。

53.本发明的钐-锌合金中磷元素的含量≤0.01wt%;优选地,磷元素的含量≤0.006wt%;更优选地,磷元素的含量<0.0050wt%。磷元素的含量采用分光光度计测定。

54.本发明的钐-锌合金中硫元素的含量≤0.01wt%;优选地,硫元素的含量≤0.006wt%;更优选地,硫元素的含量<0.0050wt%。硫元素的含量采用红外碳硫分析仪测定。

55.本发明的钐-锌合金中碳元素的含量≤0.006wt%;优选地,碳元素的含量≤0.0055wt%;更优选地,碳元素的含量≤0.0052wt%。碳元素的含量采用红外碳硫分析仪测定。

56.在本发明中,钐-锌合金中钐元素含量与金属原料中金属钐重量百分比之间的偏差可以用γ表示。γ≤0.06;优选地,γ≤0.005;更优选地,γ≤0.002;最优选地,γ≤0.0000001。在某些实施方式中,γ=0。

57.γ采用式(i)所示的公式计算得到:

58.γ=|1-ω2/ω1|

ꢀꢀꢀꢀꢀꢀꢀ

(i);

59.式(i)中,ω1表示金属钐占金属原料的重量百分比,单位为wt%;

60.式(i)中,ω2表示钐-锌合金中钐元素的含量,单位为wt%。

61.《含铌容器的用途》

62.本技术发现,采用与金属原料相接触的部位由铌形成的含铌容器,能够降低钐-锌合金中钐元素含量的偏差。因而,本发明提供了一种含铌容器在降低钐-锌合金中钐元素含量的偏差中的用途。

63.本发明的含铌容器与形成钐-锌合金的金属原料相接触的部位由铌形成。优选地,含铌容器的用于容纳金属原料的腔体的内壁由铌形成。在某些实施方式中,含铌容器整体均由铌形成。铌为铌单质。根据本发明的一个实施方式,含铌容器为含铌坩埚。

64.钐-锌合金中钐元素的含量大于0且小于等于10.0wt%;优选地,钐元素的含量大于等于0.0001wt%且小于等于7.0wt%;更优选地,钐元素的含量大于等于0.5wt%且小于等于5.0wt%;最优选地,钐元素的含量大于等于1.6wt%且小于等于3.0wt%。钐元素的含量采用电感耦合等离子体发射光谱仪测定。

65.钐-锌合金中锌元素的含量大于等于90.0wt%,且小于100wt%;优选地,锌元素的含量大于等于93.0wt%,且小于等于99.9999wt%;更优选地,锌元素的含量大于等于95.0wt%,且小于等于99.5wt%;最优选地,锌元素的含量大于等于97.0wt%,且小于等于98.4wt%。

66.在本发明中,钐-锌合金中钐元素含量与金属原料中金属钐重量百分比之间的偏差可以用γ表示。γ≤0.06;优选地,γ≤0.005;更优选地,γ≤0.002;最优选地,γ≤0.0000001。在某些实施方式中,γ=0。

67.γ采用式(i)所示的公式计算得到:

68.γ=|1-ω2/ω1|

ꢀꢀꢀꢀꢀꢀꢀ

(i);

69.式(i)中,ω1表示金属钐占金属原料的重量百分比,单位为wt%;

70.式(i)中,ω2表示钐-锌合金中钐元素的含量,单位为wt%。

71.具体地,包括如下步骤:将金属原料在含铌容器中进行熔炼,然后精炼,得到合金中间体;将合金中间体浇铸,得到钐-锌合金。各原料、含铌容器的选择及各步骤的具体操作如前文所述,在此不再赘述。

72.下面介绍实施例和比较例所采用的原料:

73.金属锌:将原料锌打磨,得到金属锌。

74.金属钐:将原料钐打磨,然后在真空熔炼炉内熔化、精炼,得到金属钐。所得金属钐中,氧元素的含量≤0.008wt%,磷元素的含量<0.01wt%,硫元素的含量<0.0050wt%。

75.实施例1

76.将由1.5重量份金属钐和98.5重量份金属锌组成的金属原料在含铌坩埚中在氩气氛中且在温度为730℃,压力为0.03mpa的条件下熔炼至金属锌完全熔化,然后精炼30min,得到合金中间体。含铌坩埚的用于容纳金属原料的腔体的内壁由铌单质形成。

77.将合金中间体浇铸至水冷铜锭模中,冷却至室温,得到钐-锌合金。

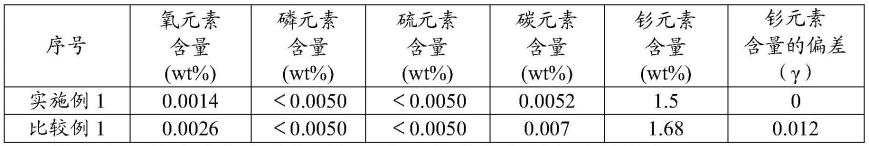

78.所得钐-锌合金的性质如表1所示。

79.比较例1

80.除金属原料由1.7重量份金属钐和98.3重量份金属锌组成,且将含铌坩埚替换为用于容纳金属原料的腔体的内壁由氧化铝形成的含氧化铝坩埚外,其余同实施例1。

81.所得钐-锌合金的性质如表1所示。

82.表1

[0083][0084]

注:氧元素含量采用氧氮氢分析仪测定,氧氮氢分析仪的型号为onh-2000。

[0085]

磷元素含量采用分光光度计测定,分光光度计的型号为772,购买自上海精密仪器厂。

[0086]

硫元素含量采用红外碳硫分析仪测定,红外碳硫分析仪的型号为leco-400,

[0087]

购买自美国力可公司。

[0088]

碳元素含量采用红外碳硫分析仪测定,红外碳硫分析仪的型号为leco-400,

[0089]

购买自美国力可公司。

[0090]

钐元素含量采用电感耦合等离子体发射光谱仪(icp-oes)测定。

[0091]

钐-锌合金中钐元素含量与金属原料中金属钐重量百分比之间的偏差(γ)采用式(i)所示的公式计算得到:

[0092]

γ=|1-ω2/ω1|

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(i);

[0093]

式(i)中,ω1表示金属钐占金属原料的重量百分比,单位为wt%;

[0094]

式(i)中,ω2表示钐-锌合金中钐元素的含量,单位为wt%。

[0095]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1