铌稳定型含镍铁素体不锈钢及其制备方法与流程

1.本发明属于铁素体不锈钢技术领域,具体涉及一种铌稳定型含镍铁素体不锈钢及其制备方法。

背景技术:

2.铁素体不锈钢由于不含镍或含有少量贵金属镍,故相对于镍含量较高的奥氏体不锈钢、双相钢等而言,制造原料成本低,再加上其本身具有的优良耐腐蚀性和易加工性广泛应用于汽车工业、家电等工业零部件制造中。而对于低温环境下,汽车用法兰用钢选择时,除满足耐蚀性的前提下还必须有良好的力学性能,尤其是优良的冲击韧性,以及具有良好的焊接性能。虽然采用现代先进的不锈钢生产技术,已经能够保证典型的杂质元素c、n、0等保持在较低的范围内。但是,其也有一些缺点或不足,如室温、低温下韧性不足,例如传统的铁素体不锈钢suh409l室温下冲击功仅有8-23j,在0℃时仅为1-7j,极大限制了在低温环境应用范围。同时,铁素体不锈钢强度较低,由此限制了铁素体不锈钢作为结构件的应用。

技术实现要素:

3.本发明的目的是针对现有技术的缺陷,提供了一种铌稳定型含镍铁素体不锈钢及其制备方法。

4.具体的,本发明的铌稳定型含镍铁素体不锈钢,按重量百分比计,包括:ni 0.5%-1.2%,c 0.005%-0.030%,n 0.005%-0.030%,si 0.15%-0.80%,mn 0.15%-0.80%,cr 11.00%-14.50%,nb 0.05%-0.30%,p≤0.030%,s≤0.005%,其余为fe和不可避免的杂质。

5.本发明的铌稳定型含镍铁素体不锈钢的制备方法,包括:

6.(1)采用转炉对铁水进行冶炼,得到第一钢液;

7.(2)将所述第一钢液引入vod炉,经真空脱碳和脱氮处理得到第二钢液;

8.(3)将所述第二钢液引入lf炉内,对lf炉内熔融液体的硫含量进行调整,得到第三钢液;

9.(4)经连铸、修磨、热轧、退火、酸洗后,得到铌稳定型含镍铁素体不锈钢产品。

10.上述的铌稳定型含镍铁素体不锈钢的制备方法,按重量百分比计,所述第一钢液包括:c 0.20%-0.30%,si 0.05%-0.30%,mn 0.10%-0.30%,p≤0.025%,s≤0.030%,cr 11.0%-14.5%,n≤0.020%,余量为fe及不可避免的杂质。

11.上述的铌稳定型含镍铁素体不锈钢的制备方法,按重量百分比计,所述第二钢液中,c、si、ni的含量分别为c 0.006%-0.010%,si 0.20%-0.80%,ni 0.50%-1.20%。

12.上述的铌稳定型含镍铁素体不锈钢的制备方法,按重量百分比计,所述第三钢液包括:c≤0.030%,si 0.2%-0.80%,mn 0.20%-0.80%,p≤0.030%,s≤0.005%,cr 11.0%-14.5%,ni 0.50%-1.20%,ti 0.12%-0.30%,n≤0.020%,余量为fe及不可避免的杂质。

13.上述的铌稳定型含镍铁素体不锈钢的制备方法,连铸工序中,控制浇钢温度为1545-1565℃。

14.上述的铌稳定型含镍铁素体不锈钢的制备方法,热轧工序中,加热保温温度为1130-1230℃,加热保温时间为9-12min/10mm厚度,轧制温度为900-1100℃,卷取温度为580-700℃。

15.上述的铌稳定型含镍铁素体不锈钢的制备方法,退火工序中,退火温度为750-850℃,保温时间为1.0-2.5min/mm厚度。

16.上述的铌稳定型含镍铁素体不锈钢的制备方法,酸洗工序中,硫酸浓度为150-300g/l,硝酸浓度为100-300g/l,酸液温度为30-80℃。

17.本发明的技术方案具有如下的有益效果:

18.(1)本发明的铌稳定型含镍铁素体不锈钢为低镍低铬单稳定型铁素体不锈钢,具有良好耐蚀性和较高的强度,其中,屈服强度(r

p0.2

)≥280mpa,抗拉强度(rm)≥400mpa;

19.(2)本发明的铌稳定型含镍铁素体不锈钢,采用铌元素与镍元素相结合,获得低镍低铬单稳定型铁素体不锈钢在室温下(-25℃)的冲击功(ak)≥120j,-40℃下的冲击功(ak)≥30j;

20.(3)本发明的铌稳定型含镍铁素体不锈钢的制备方法,通过采用“炼钢+连铸+热轧+退火+酸洗”工艺,不仅生产效率得到提高,还获得了产品性能稳定的铌稳定型含镍铁素体不锈钢。

具体实施方式

21.为了充分了解本发明的目的、特征及功效,通过下述具体实施方式,对本发明作详细说明。本发明的工艺方法除下述内容外,其余均采用本领域的常规方法或装置。下述名词术语除非另有说明,否则均具有本领域技术人员通常理解的含义。

22.本文使用的术语“第一”“第二”等不表示任何顺序或重要性,而是用于区别一个要素与另一要素,术语“该”“所述”“一个”和“一种”不表示数量的限制,而是表示存在至少一个所提及的对象。术语“优选的”“更优选的”等是指,在某些情况下可提供某些有益效果的本发明实施方案。然而,在相同的情况下或其他情况下,其他实施方案也可能是优选的。此外,对一个或多个实施方案的表述并不暗示其他实施方案不可用,也并非旨在将其他实施方案排除在本发明的范围之外。

23.当本文中公开一个数值范围时,上述范围视为连续,且包括该范围的最小值及最大值,以及这种最小值与最大值之间的每一个值。进一步地,当范围是指整数时,包括该范围的最小值与最大值之间的每一个整数。此外,当提供多个范围描述特征或特征时,可以合并该范围。换言之,除非另有指明,否则本文中所公开的所有范围应理解为包括其中所归入的任何及所有的子范围。

24.具体的,本发明的铌稳定型含镍铁素体不锈钢,按重量百分比计,包括:ni 0.5%-1.2%,c 0.005%-0.030%,n 0.005%-0.030%,si 0.15%-0.80%,mn 0.15%-0.80%,cr 11.00%-14.50%,nb 0.05%-0.30%,p≤0.030%,s≤0.005%,其余为fe和不可避免的杂质。

25.本发明通过在铁素体不锈钢中添加适量的ni保证良好的低温冲击韧性并提高强

度,保证较低c、n含量,利用nb稳定固定钢中的c、n,并控制钢中o、s、p等杂质元素保证不锈钢的腐蚀性和良好的加工性。

26.下面对本发明的铌稳定型含镍铁素体不锈钢中各元素的作用做详细介绍。

27.ni:ni元素是很好的固溶强化元素,当它溶入基体金属中,会引起晶格点阵畸变,阻碍位错的运动,从而引起屈服强度的增加;也可以显著提高铁素体不锈钢的强度,显著提高低温韧性,降低铁素体不锈钢的韧脆转变温度。ni为奥氏体强化元素,其含量过低时不能在基体内体现作用,过高时在高温退火后室温下存在马氏体组织,使得基体强度增加,韧性下降。因此,本发明将其含量限定在0.50-1.20wt%,优选为,0.60-1.00wt%,最优选为0.80-0.90wt%。

28.c、n:c元素、n元素在铁素体不锈钢中的溶解度非常低,因此在高温加热和在随后的冷却过程中,不可避免的要析出碳化物(cr,fe)

23

c6和(cr,fe)7c3等)和氮化物(crn和cr2n)而产生贫cr区,导致这些区域的耐腐蚀性显著下降。另外,碳、氮过高也不利于韧脆转变温度的降低。因此,本发明将c含量限定在0.0005-0.0300wt%,优选为,0.0005-0.0015wt%,最优选为0.0005-0.0080wt%,将n含量限定在0.0005-0.0300,优选为,0.0005-0.015wt%,最优选为0.0005-0.0080wt%。

29.cr:cr元素是使铁素体不锈钢具有铁素体组织并具有良好耐蚀性的合金元素。cr对铁素体不锈钢性能影响最大的是耐蚀性,主要表现在提高钢的耐氧化性介质和酸性氯化物介质的性能,铁素体不锈钢在氧化性介质中,铬能使不锈钢的表面上迅速生成氧化铬(cr2o3)钝化膜。因此,本发明将cr含量限定在11.0-14.5wt%,优选为,11.0-12.5wt%,最优选为11.3-11.75wt%。

30.mn、si:mn元素、si元素是作为脱氧元素而添加的,如果过低不利于钢质的纯净,过高则对提高冲击韧性不利。因此,本发明将mn、si含量限定在0.15-0.80wt%,优选为,0.15-0.60wt%,最优选为0.15-0.40wt%。

31.nb:nb元素是一种强碳、氮化合物形成元素,通过在晶粒间析出碳、氮化合物可推迟热轧状态的晶粒长大,在退火过程也可限制晶粒长大;同时nb元素在焊接中有效降低熔合线的晶粒尺寸,从而减少依附其结晶的焊缝柱状晶宽度。因此,本发明将nb含量限定在0.10-0.30wt%,优选为,0.10-0.25wt%,最优选为0.10-0.16wt%。

32.cr元素是影响铁素体不锈钢的耐蚀性主要元素,但钢中c、n优先于o与形成铬的化合物,容易形成局部贫铬,造成局部耐蚀性下降;而钢中添加nb元素,优先于cr与c、n结合,避免局部贫铬现象发生,并可利用析出物快速形核,提高连铸坯等轴晶率,且可在回复再结晶时期阻止晶粒粗化,提高产品韧性。

33.第二方面,本发明提供了一种铌稳定型含镍铁素体不锈钢的制备方法,包括:

34.(1)采用转炉对铁水进行冶炼,得到第一钢液;

35.(2)将所述第一钢液引入vod炉,经真空脱碳和脱氮处理得到第二钢液;

36.(3)将所述第二钢液引入lf炉内,对lf炉内熔融液体的硫含量进行调整,得到第三钢液;

37.(4)经连铸、修磨、热轧、退火、酸洗后,得到铌稳定型含镍铁素体不锈钢产品。

38.本发明的铌稳定型含镍铁素体不锈钢的制备方法,通过采用“炼钢+连铸+热轧+退火+酸洗”工艺,不仅生产效率得到提高,还获得了产品性能稳定的铌稳定型含镍铁素体不

锈钢。

39.在一些优选的实施方式中,本发明的铌稳定型含镍铁素体不锈钢的制备方法,包括:

40.(1)采用转炉对铁水进行冶炼,得到第一钢液。

41.优选的,所述铁水引入转炉前,采用高炉对其进行预处理,控制p≤0.010wt%,s≤0.035wt%。

42.优选的,所述转炉冶炼过程中全程引入惰性气体。

43.进一步优选的,所述惰性气体为氩气。

44.优选的,按重量百分比计,所述第一钢液包括:c 0.20%-0.30%,si 0.05%-0.30%,mn 0.10%-0.30%,p≤0.025%,s≤0.030%,cr 11.0%-14.5%,n≤0.020%,余量为fe及不可避免的杂质;

45.(2)将所述第一钢液引入vod炉,经真空脱碳和脱氮处理得到第二钢液。

46.可选的,在vod炉冶炼过程中,可根据需要加入适量al。

47.优选的,所述第二钢液中,c、si、ni的含量分别为c 0.006-0.010wt%,si 0.20-0.80wt%,ni 0.50-1.20wt%。

48.(3)将所述第二钢液引入lf炉内,对lf炉内熔融液体的硫含量进行调整,得到第三钢液。

49.优选的,按重量百分比计,所述第三钢液包括:c≤0.030%,si 0.2%-0.80%,mn 0.20%-0.80%,p≤0.030%,s≤0.005%,cr 11.0%-14.5%,ni 0.50%-1.20%,ti 0.12%-0.30%,n≤0.020%,余量为fe及不可避免的杂质。

50.(4)经连铸、修磨、热轧、退火、酸洗后,得到铌稳定型含镍铁素体不锈钢产品。

51.优选的,在连铸工序中,将第三钢液连铸成不锈钢板坯,其中在连铸时使用电磁搅拌。

52.进一步优选的,连铸工序中,控制浇钢温度为1545-1565℃,借此,既保证钢液足够的流动性,促进夹杂物上浮,也可降低过冷度,有利于提高铸坯等轴晶率。

53.优选的,在修磨工序中,对所述不锈钢板坯每面进行修磨,以磨尽表面肉眼可见缺陷。

54.优选的,在热轧工序中,加热保温温度为1130-1230℃,加热保温时间为9-12min/10mm厚度,以保证铸坯均匀受热,避免过热及组织晶粒增大严重,同时满足生产轧制顺行。

55.进一步优选的,在热轧工序中,轧制温度为900-1100℃,卷取温度为580-700℃,保证产品处于两相区轧制,并采用低卷取温度,促使热轧卷具有加大储能,有利于退火后获得良好的组织性能。

56.可选的,所述热轧的目标厚度为6-12mm。

57.可选的,可根据需要将热轧卷切割成目标尺寸的板子。

58.优选的,所述退火为常化退火,退火温度为750-850℃,保温时间为1.0-2.5min/mm厚度,保证产品强度、硬度以及伸长率指标满足要求,同时避免残余马氏体含量控制在3%以下。

59.优选的,酸洗工序中,硫酸浓度为150-300g/l,硝酸浓度为100-300g/l,酸液温度为30-80℃,借此,利用硫酸中和轧制过程带入钢卷的残余碱性物质,随后利用硝酸消除钢

卷残余氧化物,并进行钝化处理,保证产品的耐蚀性能。

60.需要说明的是,本发明的铌稳定型含镍铁素体不锈钢的制备方法中冶炼、连铸、修磨、轧制及退火酸洗工序中未注明的参数(如:出钢温度、渣厚、轧制变形率、轧制道次等),均可按照常规工艺进行,本发明在此不做具体限定。

61.实施例

62.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件。

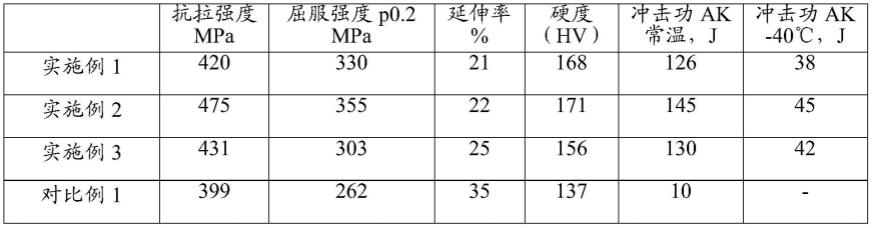

63.其中,实施例1-3均为本发明提供的铌稳定型含镍铁素体不锈钢,对比例为现有的按照常规方法制备的suh409l不锈钢。其中,实施例1-3和对比例不锈钢的成分及其含量见表1,力学性能见表2。

64.其中,实施例1-3的铌稳定型含镍铁素体不锈钢制备方法如下:

65.首先,高炉铁水预处理步骤,其中,在铁水预处理过程中,控制p≤0.010%,s≤0.035%;

66.下一步,多级冶炼步骤,其包括:

67.首先,转炉冶炼,其中,将经过预处理的铁水引入转炉内,在所述转炉冶炼过程中全程引入惰性气体,控制所述转炉冶炼,以使其产生的第一钢液包括按重量百分比计的如下化学成分:c:0.20-0.30%,si:0.05-0.30%,mn:0.10-0.30%,p≤0.025%,s≤0.030%,cr:11.0-14.5%,n≤0.020%,余量为fe及不可避免的杂质;

68.其次,vod炉精炼,其中,将第一钢液引入vod炉内,实施真空脱碳和脱氮处理,根据需要加入适量al,控制vod炉精炼,以使其产生的第二钢液包括按重量百分比计的如下化学成分:c:0.006-0.010%,si:0.20-0.80%;ni:0.50-1.20%。

69.最后,lf炉精炼,其中,将第二钢液引入lf炉内,调整lf炉内熔融液体的硫含量,控制lf炉精炼,以使其产生的第三钢液包括按重量百分比计的如下化学成分:c≤0.030%,si:0.2-0.80%,mn:0.20-0.80%,p≤0.030%,s:≤0.005%,cr:11.0-14.5%,ni:0.50-1.20%,ti:0.12-0.30%,n≤0.020%,余量为fe及不可避免的杂质;

70.下一步,不锈钢板坯连铸步骤,其中,将第三钢液连铸成不锈钢板坯,其中在连铸时使用电磁搅拌;控制浇钢温度为1545-1565℃;

71.下一步,不锈钢板坯修磨步骤,其中,将不锈钢板坯每面修磨,磨尽表面肉眼可见缺陷;

72.下一步,不锈钢板坯热轧步骤,其中,控制加热保温温度为1130-1230℃,加热保温时间9-12min/10mm厚度,然后不锈钢板坯轧制温度控制在900-1100℃,卷取温度控制在580-700℃,轧制成目标厚度8mm;

73.下一步,规定厚度热轧卷根据需要切割成目标尺寸的板子;

74.不锈钢热轧卷切板退火步骤,其中将热轧卷切板进行常化退火处理;常化退火温度控制在750-850℃,保温时间1.0-2.5min/mm厚度;

75.下一步,不锈钢热轧卷切板酸洗步骤,其中不锈钢热轧卷切板酸洗处理工艺,硫酸浓度控制在150-300g/l,硝酸控制在100-300g/l,酸温度控制在30-80℃。

76.表1实施例1-3及对比例的不锈钢的化学成分(wt%)

[0077] csimnpscrninbtin

实施例10.0070.520.250.0280.00112.280.880.15-0.008实施例20.0090.320.210.0250.00112.120.980.18-0.009实施例30.0060.400.300.0210.00112.220.790.17-0.007对比例0.0372.110.250.0320.02413.50.19-0.230.006

[0078]

表2实施例1-3及suh409l不锈钢力学性能汇总(厚度8.0mm)

[0079][0080]

本发明在上文中已以优选实施例公开,但是本领域的技术人员应理解的是,这些实施例仅用于描绘本发明,而不应理解为限制本发明的范围。应注意的是,凡是与这些实施例等效的变化与置换,均应视为涵盖于本发明的权利要求范围内。因此,本发明的保护范围应当以权利要求书中所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1