镍钴富集物生产高冰镍的方法和高冰镍与流程

1.本发明涉及镍钴冶金技术领域,尤其是涉及一种镍钴富集物生产高冰镍的方法和高冰镍。

背景技术:

2.硫酸镍是电镀工业和电池行业的主要原料,且随着“高镍电池”的推广及应用,其需求量日益剧增。硫酸镍在自然界中的主要来源有硫化镍矿和红土镍矿。

3.镍钴富集物是红土镍矿中间产品之一,其含al、fe杂质少,镍、钴混合成分最高可达40%,相比红土镍矿富集了25倍。当前,制备硫酸镍/硫酸钴时直接将镍钴富集物进行“酸浸-萃取除杂-萃取分离”工艺,该工艺虽能实现镍钴分离,但原料钙、镁等杂质含量高,涉及萃取除钙、洗镁等工序,试剂消耗大,成本高,过程渣量大,且为危险固废。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的之一在于提供一种镍钴富集物生产高冰镍的方法,旨在解决现有镍钴富集物直接湿法冶金造成工艺流程长、试剂消耗量大、成本高和过程渣量大的技术问题。

6.为解决上述技术问题,本发明特采用如下技术方案:本发明的第一方面提供了一种镍钴富集物生产高冰镍的方法,将镍钴富集物经脱水后再造锍熔炼得到所述高冰镍。

7.可选地,所述脱水包括深度脱水或简单脱水。

8.可选地,所述深度脱水的温度为180℃-500℃。

9.优选地,所述深度脱水的时间为0.5h-12h。

10.可选地,所述简单脱水的温度为80℃-180℃。

11.优选地,所述简单脱水的时间为2h-24h。

12.可选地,还包括在简单脱水后、造锍熔炼前的预还原过程。

13.可选地,加入碳质还原剂和sio2进行所述预还原过程。

14.优选地,所述碳质还原剂包括无烟煤、褐煤和生物质中的至少一种。

15.优选地,所述碳质还原剂的加入量为所述镍钴富集物质量的3%-20%。

16.优选地,所述sio2的加入量为所述镍钴富集物质量的1%-20%。

17.优选地,所述预还原的温度为300℃-1000℃;所述预还原的时间为0.5h-5h。

18.可选地,加入硫化剂、粒煤和sio2进行所述造锍熔炼。

19.可选地,所述硫化剂包括黄铁矿、石膏、硫磺和含硫镍材料中的至少一种。

20.可选地,所述硫化剂的加入量为镍钴富集物质量的15%-25%。

21.优选地,所述粒煤的加入量为镍钴富集物或焙砂质量的3%-20%。

22.优选地,所述sio2的加入量为镍钴富集物或焙砂的10%-30%。

23.可选地,所述造锍熔炼的温度为1100℃-1350℃。

24.优选地,所述造锍熔炼的时间为1h-4h。

25.本发明的第二方面提供了第一方面所述方法生产的高冰镍。

26.与现有技术相比,本发明至少具有如下有益效果:本发明提供的镍钴富集物生产高冰镍的方法,在湿法制备硫酸镍/硫酸钴前,进一步将镍钴富集物中的镍钴进行富集,同时去除杂质。具体的,脱水过程降低了过程中的能耗,减少了烟气排放量,实现了镍钴化合物的部分还原;造锍熔炼将镍钴进行硫化或者镍钴化合物还原后再锍化,实现高冰镍与cao、mgo、al2o3等杂质的分离,降低了后续对高冰镍纯化的成本。

27.本发明制备得到的高冰镍,镍含量高达55%-75%,同时富含钴,为生产电解镍、氧化镍、含镍合金及各种镍盐提供了更好的原料。该高冰镍生产电池级硫酸镍的成本相对于现有的镍钴富集物生产电池级硫酸镍,预计可减少成本0.5-1.0万元/t电池级硫酸镍。

附图说明

28.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

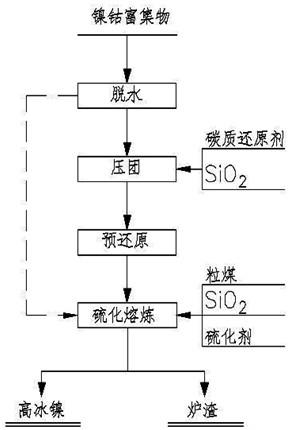

29.图1为实施例3提供的镍钴富集物生产高冰镍的方法流程图。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

31.根据本发明的第一方面提供的一种镍钴富集物生产高冰镍的方法,将镍钴富集物经脱水后再造锍熔炼得到所述高冰镍。

32.本发明提供的镍钴富集物生产高冰镍的方法,脱水过程降低了过程中的能耗,减少了烟气排放量,实现了镍钴化合物的部分还原;造锍熔炼将镍钴进行硫化或者镍钴化合物还原后再锍化,实现高冰镍与cao、mgo、al2o3等杂质的分离,降低了后续对高冰镍纯化的成本。

33.现有的镍钴富集物直接湿法制备硫酸镍和硫酸钴,通过“酸浸-萃取除杂-萃取分离”的传统工艺,萃取除杂ca、mg等杂质压力小,成本大幅降低,预计可减少成本0.5-1.0万元/t电池级硫酸镍。

34.本发明使用的镍钴富集物为红土镍矿的中间产品,典型但不限于氢氧化镍钴富集物。

35.可选地,所述脱水包括深度脱水或简单脱水。

36.深度脱水主要是去除镍钴富集物中所含自由水和结合水,而简单脱水主要是去除镍钴富集物中所含自由水。

37.可选地,所述深度脱水的温度为180℃-500℃。

38.在本发明的一些实施方式中,所述深度脱水的温度典型但不限于180℃、200℃、250℃、300℃、350℃、400℃、450℃或500℃。

39.优选地,所述深度脱水的时间为0.5h-12h。

40.在本发明的一些实施方式中,所述深度脱水的时间典型但不限于0.5h、1h、3h、5h、7h、9h、11h或12h。

41.可选地,所述简单脱水的温度为80℃-180℃。

42.在本发明的一些实施方式中,所述简单脱水的温度典型但不限于80℃、100℃、120℃、140℃、160℃或180℃。

43.优选地,所述简单脱水的时间为2h-24h。

44.在本发明的一些实施方式中,所述简单脱水的时间典型但不限于2h、4h、6h、8h、10h、12h、14h、16h、18h、20h、22h或24h。

45.可选地,还包括在简单脱水后、造锍熔炼前的预还原过程。

46.可选地,加入碳质还原剂和sio2进行所述预还原过程。

47.预还原过程实现镍钴富集物中镍钴的部分还原,预还原主要化学反应方程式及相应吉布斯自由能

∆gθ

(单位:kcal) (hsc chemistry6.0获得)如表1所示。

48.表1 预还原过程的反应及相应标准吉布斯自由能

∆gθ

通过表1可以看出,镍钴富集物中的氢氧化镍和氢氧化钴在一定温度下失去结合水,生成的氧化镍和氧化钴与碳质还原剂发生反应生成镍钴单质。

49.优选地,所述碳质还原剂包括无烟煤、褐煤和生物质中的至少一种。

50.优选地,所述碳质还原剂的加入量为所述镍钴富集物质量的3%-20%。

51.当碳质还原剂的加入量低于3%时,预还原不彻底,将增加后续硫化熔炼过程的能耗;当碳质还原剂的加入量高于20%时,更多的能源将耗费,预还原工序成本将增加。

52.在本发明的一些实施方式中,所述碳质还原剂的加入量典型但不限于所述镍钴富集物质量的3%、5%、7%、9%、11%、13%、15%、17%、19%或20%。

53.优选地,所述sio2的加入量为所述镍钴富集物质量的1%-20%。

54.当sio2的加入量低于1%时,不利于形成较好的渣型,预还原设备炉况将恶化;当sio2的加入量高于20%时,渣型变差,渣的酸性变强,对炉衬造成侵蚀。

55.在本发明的一些实施方式中,sio2的加入量典型但不限于所述镍钴富集物质量的1%、3%、5%、7%、9%、11%、13%、15%、17%、19%或20%。

56.优选地,所述预还原的温度为300℃-1000℃;所述预还原的时间为0.5h-5h。

57.在本发明的一些实施方式中,预还原的温度典型但不限于300℃、400℃、500℃、600℃、700℃、800℃、900℃或1000℃,预还原的时间典型但不限于0.5h、1h、2h、3h、4h或5h。

58.可选地,加入硫化剂、粒煤和sio2进行所述造锍熔炼。

59.可选地,所述硫化剂包括黄铁矿、石膏、硫磺和含硫镍材料中的至少一种。

60.造锍熔炼主要目的是通过将镍钴进行硫化,得到高冰镍,从而实现镍钴元素与cao、mgo、al2o3等杂质分离。硫化剂以黄铁矿(fes2)为例,造锍过程除可能发生表1中反应(3)~(8),还可能发生如下表2中反应(9)~(16),相应的化学反应方程式及相应吉布斯自由能

∆gθ (单位:kcal)(hsc chemistry6.0获得)如表2所示。

61.表2 造锍熔炼发生的反应及相应标准吉布斯自由能造锍熔炼发生的反应及相应标准吉布斯自由能cao、mgo、al2o3等杂质造渣主要发生的反应如下(17)~(20)所示。

62.2feo+sio2=2feosio2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(17)2fe3o4+fes+5sio2=5(2feosio2)+so2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ꢀꢀ

(18)2cao+sio2=2caosio2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ꢀꢀ

(19)mgo+sio2=mgsio3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ꢀꢀ

(20)镍钴富集物中的al2o3和cao可降低镍钴硫化物在渣中的溶解度,并增强锍相与渣相的不溶性,为两相分层创造条件。

63.可选地,所述硫化剂的加入量为镍钴富集物质量的15%-25%。

64.当硫化剂的加入量低于15%时,镍的硫化不充分,镍的回收率降低;当硫化剂的加入量高于25%时,硫化剂过量,烟气含硫增加,脱硫成本提高。

65.在本发明的一些实施方式中,所述硫化剂的加入量典型但不限于所述镍钴富集物质量的15%、17%、19%、21%、23%或25%。

66.优选地,所述粒煤的加入量为镍钴富集物或焙砂质量的3%-20%。

67.在本发明的一些实施方式中,所述粒煤的加入量典型但不限于为镍钴富集物或焙砂质量的3%、5%、7%、9%、11%、13%、15%、17%、19%或20%。

68.优选地,所述sio2的加入量为镍钴富集物或焙砂的10%-30%。

69.在本发明的一些实施方式中,所述sio2的加入量典型但不限于为镍钴富集物或焙砂的10%、15%、20%、25%或30%。

70.可选地,所述造锍熔炼的温度为1100℃-1350℃。

71.在本发明的一些实施方式中,所述造锍熔炼的温度典型但不限于1100℃、1150℃、1200℃、1250℃、1300℃或1350℃。

72.优选地,所述造锍熔炼的时间为1h-4h。

73.在本发明的一些实施方式中,所述造锍熔炼的时间典型但不限于1h、2h、3h或4h。

74.根据本发明的第二方面提供的第一方面所述方法生产的高冰镍。

75.本发明制备得到的高冰镍,镍含量高达55%-75%,同时富含钴,为生产电解镍、氧化镍、含镍合金及各种镍盐提供了更好的原料。

76.在本发明的一些实施方式中,对高冰镍采用“选择性浸出-萃取除杂-萃取分离”常规工艺,实现杂质深度除杂及镍、钴高纯分离,制备电池级硫酸镍、硫酸钴。

77.下面结合附图,对本发明的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。本发明使用的原材料如无特别说明,均可通过市售购买得到。

78.实施例1本实施例提供一种高冰镍,包括如下步骤:(1)深度脱水:称取200g镍钴富集物,主要成分为(%):ni 24.8,co 1.16%, ca 1.0%,mg 3.42%,fe 1.55%,mn 3.01%,zn 0.74%,al 1.52%,在温度300℃下脱水2h,得到氧化镍钴物料。

79.(2)造锍熔炼:称取步骤(1)得到的100g氧化镍钴物料,加入氧化镍钴物料18%的黄铁矿,氧化镍钴物料的15%的sio2和氧化镍钴物料10%的粒煤,混合均匀。在温度1250℃下造锍熔炼2h,冷却、分离,分别得到高冰镍和炉渣。

80.实施例2本实施例提供一种高冰镍,与实施例1不同的是,步骤(1)中脱水温度为500℃,脱水时间为0.5h,步骤(2)中造锍熔炼的温度为1200℃。其余步骤和原料均与实施例1相同,在此不再赘述。

81.实施例3本实施例提供一种高冰镍,如图1所示,包括如下步骤:(1)简单脱水:称取200g镍钴富集物,在温度100℃下脱水4h,得到镍钴富集物干料,随后压团。

82.(2)预还原:称取120g镍钴富集物干料,加入干料质量15%的无烟煤和15%的sio2,压团,在预还原温度800℃下反应2h,反应结束后,得到待造锍熔炼物料。

83.(3)造锍熔炼:称取步骤(2)得到的100g待造锍熔炼物料,加入待造锍熔炼物料15%的黄铁矿,待造锍熔炼物料的10%的sio2和待造锍熔炼物料10%的粒煤,混合均匀。在温度1300℃下造锍熔炼1h,冷却、分离,分别得到高冰镍和炉渣。

84.实施例4本实施例提供一种高冰镍,与实施例3不同的是,步骤(1)中脱水温度为180℃,脱水时间为0.5h;步骤(2)中预还原温度为900℃,步骤(3)中sio2的加入量为20%,造锍熔炼的温度为1250℃,其余步骤和原料均与实施例3相同,在此不再赘述。

85.实施例5本实施例提供一种高冰镍,与实施例3不同的是,步骤(3)中不添加sio2,其余步骤和原料均与实施例3相同,在此不再赘述。

86.实施例6本实施例提供一种高冰镍,与实施例3不同的是,步骤(3)中粒煤的添加量为3%,其余步骤和原料均与实施例3相同,在此不再赘述。

87.实施例7本实施例提供一种高冰镍,与实施例3不同的是,步骤(3)中粒煤的添加量为20%,其余步骤和原料均与实施例3相同,在此不再赘述。

88.结果例将实施例1-7得到的高冰镍取样,制样,ni元素采用丁二酮肟重量法,所用设备:十万分之一太平;co、al、mg、zn、ca、mg等元素采用icp-oes光谱法,所用设备:icp-oes;s元素采用高温燃烧-碘量法,所用设备:管式炉-碳硫仪进行分析,得到的结果如表3所示。

89.表3高冰镍成分分析从表3可以看出,针对实例原料成分,采用本发明提供的技术路线,添加相应的熔剂、还原剂,通过脱水、硫化熔炼或可选的增加预还原工序,能获得品位为55%-75%、钙镁含量较低的高冰镍。

90.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1