一种ZTA陶瓷网膜改性纳米粉末冶金材料及其制备方法与流程

一种zta陶瓷网膜改性纳米粉末冶金材料及其制备方法

技术领域

本发明涉及粉末冶金材料领域,具体涉及一种zta陶瓷网膜改性纳米粉末冶金材料及其制备方法。

背景技术:

陶瓷颗粒增强金属基复合材料集金属和陶瓷材料诸多优异特性于一体,在不损害金属材料良好塑韧性的同时,兼具陶瓷材料的高硬度、高强度、良好的耐磨性和耐腐蚀性等性能,是国内外金属基复合材料的研究热点之一。颗粒增强金属材料的主要制备方法有:搅拌铸造法、喷射成型法、压力浸渗法和粉末冶金法等。其中,粉末冶金法工艺灵活、可设计性强能实现基体与增强颗粒的良好复合,减少颗粒分布不均、成分偏析和消除粗大的铸造组织等,是制备高性能复合金属材料的重要手段。通常,单纯在金属基体中引入颗粒、晶须、纤维等兼具结构、功能特性的“增强体/功能体”,并通过均匀分散和界面控制等方式调节不同组分之间的协同耦合效应及界面效应,能在一定程度上提高材料的综合性能。然而,这种均匀分布的结构能够提高材料的强度和刚度,但其塑韧性和损伤容限急剧下降。

技术实现要素:

3.要解决的技术问题:本发明的目的是提供一种zta陶瓷网膜改性纳米粉末冶金材料及其制备方法,本发明中得增强方式与以往不同,采用一隔一层层铺叠的方式,金属-陶瓷在界面处引入大量微裂纹,界面处微裂纹的分散分布能有效降低材料的应力集中程度,同时,大量微裂纹在扩展过程中的偏转能实现更多的能量耗散,进而有效减弱裂纹扩展驱动力,使得复合材料独特的多界面结构使其在提升材料强度的同时兼具一定的塑韧性。

4.技术方案:一种zta陶瓷网膜改性纳米粉末冶金材料,包括至少一层zta陶瓷网膜层和若干层复合金属纳米粉末层;所述zta陶瓷网膜层和复合金属纳米粉末层的排列方式为一隔一进行排列;所述zta陶瓷网膜层为0.05-0.3mm,孔隙率为33-38%;所述复合金属纳米粉末层厚度为0.2-0.6mm。优选的,所述zta陶瓷网膜的制备方法为:步骤1:制备水合氧化锆溶胶静电纺丝液:取氧氯化锆、羟丙基纤维素、聚乙烯醇、异丙醇和去离子水混合,搅拌均匀,加热至沸腾,调节ph值为8-9,得2mol/l的水合氧化锆溶胶静电纺丝液;步骤2:配制2mol/l的九水合硝酸铝溶液,加入六次甲基四胺,搅拌10min,得水合硝酸铝溶胶静电纺丝液;步骤3:将获得的静电纺丝液采用同轴静电纺丝装置进行静电纺丝,将水合硝酸铝溶胶静电纺丝液置于同轴静电纺丝装置的外管中,水合氧化锆溶胶静电纺丝液置于同轴静电纺丝装置的内管中,接收板接收,获得静电纺丝膜;步骤4:移至微波炉中烘干,再经热压烧结即得zta陶瓷网膜;

步骤5:将zta陶瓷网膜制成长宽为0.1-0.5mm的长方形或正方形;或制成直径为0.1-0.5mm的圆形。优选的,所述复合金属纳米粉末包括以下成分:镍粉0.4~0.65%、铜粉0.5~3.0%、铝粉0.3~0.8%、硬脂酸锌0.75%、预合金铁粉余量。优选的,所述步骤2中六次甲基四胺的加入量为溶液的0.4-0.6mg/l。优选的,所述步骤3中静电纺丝条件为:纺丝高度10cm、直流电压12kv、温度25℃、湿度60%、外管恒流注射器推进速度为0.5ml/h,内管恒流注射器推进速度为0.1ml/h、针头内径为1.2mm。优选的,所述步骤4中烧结温度为1600-1750℃,烧结时间为30-50min。优选的,所述步骤4中zta陶瓷网膜的厚度为0.05-0.1mm。优选的,所述预合金铁粉为镍-铬-铁合金,其中,镍的含量为0.5wt%,铬的含量为0.8wt%。上述的一种zta陶瓷网膜改性纳米粉末冶金材料的制备方法,包括以下步骤:(1)将复合金属纳米粉末按配比放入混料机中均匀混合40min;(2)将复合金属纳米粉末铺设入粉末冶金专用成形压机中,厚度为0.2-0.6mm;(3)继续铺设一层zta陶瓷网膜,厚度为0.05-0.3mm;(4)重复步骤(2)和(3)至所需的层数;(5)在700mpa压制力下压制成型;(6)在500-570℃下真空烧结1.5-2h,降温至500℃下,挤压成型;(7)在530℃下固溶3h即得。有益效果:1.本发明采用一隔一层层铺叠的方式,金属-陶瓷在界面处引入大量微裂纹,界面处微裂纹的分散分布能有效降低材料的应力集中程度,同时,大量微裂纹在扩展过程中的偏转能实现更多的能量耗散,进而有效减弱裂纹扩展驱动力,使得复合材料独特的多界面结构使其在提升材料强度的同时兼具一定的塑韧性;2.本发明采用zta陶瓷网膜作为材料基体的增强材料,能够有效地从材料基体向陶瓷网膜传递载荷,提高结合强度;3.本发明采用加热水解氧氯化锆溶液,可以使水合氧化锆平均粒度减小,颗粒发散。

具体实施方式

实施例1一种zta陶瓷网膜改性纳米粉末冶金材料的制备方法,包括以下步骤:(1)将复合金属纳米粉末按配比放入混料机中均匀混合40min;复合金属纳米粉末包括以下成分:镍粉0.4%、铜粉0.5%、铝粉0.3%、硬脂酸锌0.75%、预合金铁粉余量;其中,预合金铁粉为镍-铬-铁合金,镍的含量为0.5wt%,铬的含量为0.8wt%;(2)将复合金属纳米粉末铺设入粉末冶金专用成形压机中,厚度为0.2mm;(3)继续铺设一层zta陶瓷网膜,厚度为0.05mm,孔隙率为38%;(4)再铺设一层复合金属纳米粉末,厚度为0.2mm;(5)在700mpa压制力下压制成型;

(6)在500℃下真空烧结1.5h,降温至500℃下,挤压成型;(7)在530℃下固溶3h即得。zta陶瓷网膜的制备方法为:步骤1:制备水合氧化锆溶胶静电纺丝液:取氧氯化锆、羟丙基纤维素、聚乙烯醇、异丙醇和去离子水混合,搅拌均匀,加热至沸腾,调节ph值为8,得2mol/l的水合氧化锆溶胶静电纺丝液;步骤2:配制2mol/l的九水合硝酸铝溶液,加入0.4mg/l的六次甲基四胺,搅拌10min,得水合硝酸铝溶胶静电纺丝液;步骤3:将获得的静电纺丝液采用同轴静电纺丝装置进行静电纺丝,将水合硝酸铝溶胶静电纺丝液置于同轴静电纺丝装置的外管中,水合氧化锆溶胶静电纺丝液置于同轴静电纺丝装置的内管中,接收板接收,获得静电纺丝膜;其中,静电纺丝条件为:纺丝高度10cm、直流电压12kv、温度25℃、湿度60%、外管恒流注射器推进速度为0.5ml/h,内管恒流注射器推进速度为0.1ml/h、针头内径为1.2mm;步骤4:移至微波炉中烘干,再经热压烧结即得厚度为0.05mm的zta陶瓷网膜;烧结温度为1600℃,烧结时间为30min;步骤5:将zta陶瓷网膜制成长宽为0.3mm的正方形。实施例2一种zta陶瓷网膜改性纳米粉末冶金材料的制备方法,包括以下步骤:(1)将复合金属纳米粉末按配比放入混料机中均匀混合40min;复合金属纳米粉末包括以下成分:镍粉0.4%、铜粉0.5%、铝粉0.3%、硬脂酸锌0.75%、预合金铁粉余量;其中,预合金铁粉为镍-铬-铁合金,镍的含量为0.5wt%,铬的含量为0.8wt%;(2)将复合金属纳米粉末铺设入粉末冶金专用成形压机中,厚度为0.2mm;(3)继续铺设一层zta陶瓷网膜,厚度为0.1mm,孔隙率为38%;(4)再铺设一层复合金属纳米粉末,厚度为0.2mm;(5)在700mpa压制力下压制成型;(6)在500℃下真空烧结1.5h,降温至500℃下,挤压成型;(7)在530℃下固溶3h即得。zta陶瓷网膜的制备方法为:步骤1:制备水合氧化锆溶胶静电纺丝液:取氧氯化锆、羟丙基纤维素、聚乙烯醇、异丙醇和去离子水混合,搅拌均匀,加热至沸腾,调节ph值为8,得2mol/l的水合氧化锆溶胶静电纺丝液;步骤2:配制2mol/l的九水合硝酸铝溶液,加入0.4mg/l的六次甲基四胺,搅拌10min,得水合硝酸铝溶胶静电纺丝液;步骤3:将获得的静电纺丝液采用同轴静电纺丝装置进行静电纺丝,将水合硝酸铝溶胶静电纺丝液置于同轴静电纺丝装置的外管中,水合氧化锆溶胶静电纺丝液置于同轴静电纺丝装置的内管中,接收板接收,获得静电纺丝膜;其中,静电纺丝条件为:纺丝高度10cm、直流电压12kv、温度25℃、湿度60%、外管恒流注射器推进速度为0.5ml/h,内管恒流注射器推进速度为0.1ml/h、针头内径为1.2mm;步骤4:移至微波炉中烘干,再经热压烧结即得厚度为0.05mm的zta陶瓷网膜;烧结

温度为1600℃,烧结时间为30min;步骤5:将zta陶瓷网膜制成长宽为0.3mm的正方形。实施例3一种zta陶瓷网膜改性纳米粉末冶金材料的制备方法,包括以下步骤:(1)将复合金属纳米粉末按配比放入混料机中均匀混合40min;复合金属纳米粉末包括以下成分:镍粉0.4%、铜粉0.5%、铝粉0.3%、硬脂酸锌0.75%、预合金铁粉余量;其中,预合金铁粉为镍-铬-铁合金,镍的含量为0.5wt%,铬的含量为0.8wt%;(2)将复合金属纳米粉末铺设入粉末冶金专用成形压机中,厚度为0.2mm;(3)继续铺设一层zta陶瓷网膜,厚度为0.2mm,孔隙率为38%;(4)再铺设一层复合金属纳米粉末,厚度为0.2mm;(5)在700mpa压制力下压制成型;(6)在500℃下真空烧结1.5h,降温至500℃下,挤压成型;(7)在530℃下固溶3h即得。zta陶瓷网膜的制备方法为:步骤1:制备水合氧化锆溶胶静电纺丝液:取氧氯化锆、羟丙基纤维素、聚乙烯醇、异丙醇和去离子水混合,搅拌均匀,加热至沸腾,调节ph值为8,得2mol/l的水合氧化锆溶胶静电纺丝液;步骤2:配制2mol/l的九水合硝酸铝溶液,加入0.4mg/l的六次甲基四胺,搅拌10min,得水合硝酸铝溶胶静电纺丝液;步骤3:将获得的静电纺丝液采用同轴静电纺丝装置进行静电纺丝,将水合硝酸铝溶胶静电纺丝液置于同轴静电纺丝装置的外管中,水合氧化锆溶胶静电纺丝液置于同轴静电纺丝装置的内管中,接收板接收,获得静电纺丝膜;其中,静电纺丝条件为:纺丝高度10cm、直流电压12kv、温度25℃、湿度60%、外管恒流注射器推进速度为0.5ml/h,内管恒流注射器推进速度为0.1ml/h、针头内径为1.2mm;步骤4:移至微波炉中烘干,再经热压烧结即得厚度为0.05mm的zta陶瓷网膜;烧结温度为1600℃,烧结时间为30min;步骤5:将zta陶瓷网膜制成长宽为0.3mm的正方形。实施例4一种zta陶瓷网膜改性纳米粉末冶金材料的制备方法,包括以下步骤:(1)将复合金属纳米粉末按配比放入混料机中均匀混合40min;复合金属纳米粉末包括以下成分:镍粉0.4%、铜粉0.5%、铝粉0.3%、硬脂酸锌0.75%、预合金铁粉余量;其中,预合金铁粉为镍-铬-铁合金,镍的含量为0.5wt%,铬的含量为0.8wt%;(2)将复合金属纳米粉末铺设入粉末冶金专用成形压机中,厚度为0.2mm;(3)继续铺设一层zta陶瓷网膜,厚度为0.3mm,孔隙率为38%;(4)再铺设一层复合金属纳米粉末,厚度为0.2mm;(5)在700mpa压制力下压制成型;(6)在500℃下真空烧结1.5h,降温至500℃下,挤压成型;(7)在530℃下固溶3h即得。zta陶瓷网膜的制备方法为:

步骤1:制备水合氧化锆溶胶静电纺丝液:取氧氯化锆、羟丙基纤维素、聚乙烯醇、异丙醇和去离子水混合,搅拌均匀,加热至沸腾,调节ph值为8,得2mol/l的水合氧化锆溶胶静电纺丝液;步骤2:配制2mol/l的九水合硝酸铝溶液,加入0.4mg/l的六次甲基四胺,搅拌10min,得水合硝酸铝溶胶静电纺丝液;步骤3:将获得的静电纺丝液采用同轴静电纺丝装置进行静电纺丝,将水合硝酸铝溶胶静电纺丝液置于同轴静电纺丝装置的外管中,水合氧化锆溶胶静电纺丝液置于同轴静电纺丝装置的内管中,接收板接收,获得静电纺丝膜;其中,静电纺丝条件为:纺丝高度10cm、直流电压12kv、温度25℃、湿度60%、外管恒流注射器推进速度为0.5ml/h,内管恒流注射器推进速度为0.1ml/h、针头内径为1.2mm;步骤4:移至微波炉中烘干,再经热压烧结即得厚度为0.05mm的zta陶瓷网膜;烧结温度为1600℃,烧结时间为30min;步骤5:将zta陶瓷网膜制成长宽为0.3mm的正方形。实施例5一种zta陶瓷网膜改性纳米粉末冶金材料的制备方法,包括以下步骤:(1)将复合金属纳米粉末按配比放入混料机中均匀混合40min;复合金属纳米粉末包括以下成分:镍粉0.4%、铜粉0.5%、铝粉0.3%、硬脂酸锌0.75%、预合金铁粉余量;其中,预合金铁粉为镍-铬-铁合金,镍的含量为0.5wt%,铬的含量为0.8wt%;(2)将复合金属纳米粉末铺设入粉末冶金专用成形压机中,厚度为0.2mm;(3)继续铺设一层zta陶瓷网膜,厚度为0.3mm;(4)再铺设一层复合金属纳米粉末,厚度为0.2mm,孔隙率为38%;(5)在700mpa压制力下压制成型;(6)在500℃下真空烧结1.5h,降温至500℃下,挤压成型;(7)在530℃下固溶3h即得。zta陶瓷网膜的制备方法为:步骤1:制备水合氧化锆溶胶静电纺丝液:取氧氯化锆、羟丙基纤维素、聚乙烯醇、异丙醇和去离子水混合,搅拌均匀,加热至沸腾,调节ph值为8,得2mol/l的水合氧化锆溶胶静电纺丝液;步骤2:配制2mol/l的九水合硝酸铝溶液,加入0.4mg/l的六次甲基四胺,搅拌10min,得水合硝酸铝溶胶静电纺丝液;步骤3:将获得的静电纺丝液采用同轴静电纺丝装置进行静电纺丝,将水合硝酸铝溶胶静电纺丝液置于同轴静电纺丝装置的外管中,水合氧化锆溶胶静电纺丝液置于同轴静电纺丝装置的内管中,接收板接收,获得静电纺丝膜;其中,静电纺丝条件为:纺丝高度10cm、直流电压12kv、温度25℃、湿度60%、外管恒流注射器推进速度为0.5ml/h,内管恒流注射器推进速度为0.1ml/h、针头内径为1.2mm;步骤4:移至微波炉中烘干,再经热压烧结即得厚度为0.05mm的zta陶瓷网膜;烧结温度为1600℃,烧结时间为30min;步骤5:将zta陶瓷网膜制成直径为0.3mm的圆形。实施例6

一种zta陶瓷网膜改性纳米粉末冶金材料的制备方法,包括以下步骤:(1)将复合金属纳米粉末按配比放入混料机中均匀混合40min;复合金属纳米粉末包括以下成分:镍粉0.4%、铜粉0.5%、铝粉0.3%、硬脂酸锌0.75%、预合金铁粉余量;其中,预合金铁粉为镍-铬-铁合金,镍的含量为0.5wt%,铬的含量为0.8wt%;(2)将复合金属纳米粉末铺设入粉末冶金专用成形压机中,厚度为0.2mm;(3)继续铺设一层zta陶瓷网膜,厚度为0.3mm,孔隙率为38%;(4)再铺设一层复合金属纳米粉末,厚度为0.2mm;(6)继续铺设一层zta陶瓷网膜,厚度为0.3mm,孔隙率为38%;(7)再铺设一层复合金属纳米粉末,厚度为0.2mm;(8)在700mpa压制力下压制成型;(9)在500℃下真空烧结1.5h,降温至500℃下,挤压成型;(10)在530℃下固溶3h即得。zta陶瓷网膜的制备方法为:步骤1:制备水合氧化锆溶胶静电纺丝液:取氧氯化锆、羟丙基纤维素、聚乙烯醇、异丙醇和去离子水混合,搅拌均匀,加热至沸腾,调节ph值为8,得2mol/l的水合氧化锆溶胶静电纺丝液;步骤2:配制2mol/l的九水合硝酸铝溶液,加入0.4mg/l的六次甲基四胺,搅拌10min,得水合硝酸铝溶胶静电纺丝液;步骤3:将获得的静电纺丝液采用同轴静电纺丝装置进行静电纺丝,将水合硝酸铝溶胶静电纺丝液置于同轴静电纺丝装置的外管中,水合氧化锆溶胶静电纺丝液置于同轴静电纺丝装置的内管中,接收板接收,获得静电纺丝膜;其中,静电纺丝条件为:纺丝高度10cm、直流电压12kv、温度25℃、湿度60%、外管恒流注射器推进速度为0.5ml/h,内管恒流注射器推进速度为0.1ml/h、针头内径为1.2mm;步骤4:移至微波炉中烘干,再经热压烧结即得厚度为0.05mm的zta陶瓷网膜;烧结温度为1600℃,烧结时间为30min;步骤5:将zta陶瓷网膜制成长宽为0.3mm的正方形。实施例7一种zta陶瓷网膜改性纳米粉末冶金材料的制备方法,包括以下步骤:(1)将复合金属纳米粉末按配比放入混料机中均匀混合40min;复合金属纳米粉末包括以下成分:镍粉0.4%、铜粉0.5%、铝粉0.3%、硬脂酸锌0.75%、预合金铁粉余量;其中,预合金铁粉为镍-铬-铁合金,镍的含量为0.5wt%,铬的含量为0.8wt%;(2)将复合金属纳米粉末铺设入粉末冶金专用成形压机中,厚度为0.2mm;(3)继续铺设一层zta陶瓷网膜,厚度为0.3mm,孔隙率为38%;(4)再铺设一层复合金属纳米粉末,厚度为0.2mm;(5)继续铺设一层zta陶瓷网膜,厚度为0.3mm,孔隙率为38%;(6)再铺设一层复合金属纳米粉末,厚度为0.2mm;(7)继续铺设一层zta陶瓷网膜,厚度为0.3mm,孔隙率为38%;(8)再铺设一层复合金属纳米粉末,厚度为0.2mm;(9)在700mpa压制力下压制成型;

(10)在500℃下真空烧结1.5h,降温至500℃下,挤压成型;(11)在530℃下固溶3h即得。zta陶瓷网膜的制备方法为:步骤1:制备水合氧化锆溶胶静电纺丝液:取氧氯化锆、羟丙基纤维素、聚乙烯醇、异丙醇和去离子水混合,搅拌均匀,加热至沸腾,调节ph值为8,得2mol/l的水合氧化锆溶胶静电纺丝液;步骤2:配制2mol/l的九水合硝酸铝溶液,加入0.4mg/l的六次甲基四胺,搅拌10min,得水合硝酸铝溶胶静电纺丝液;步骤3:将获得的静电纺丝液采用同轴静电纺丝装置进行静电纺丝,将水合硝酸铝溶胶静电纺丝液置于同轴静电纺丝装置的外管中,水合氧化锆溶胶静电纺丝液置于同轴静电纺丝装置的内管中,接收板接收,获得静电纺丝膜;其中,静电纺丝条件为:纺丝高度10cm、直流电压12kv、温度25℃、湿度60%、外管恒流注射器推进速度为0.5ml/h,内管恒流注射器推进速度为0.1ml/h、针头内径为1.2mm;步骤4:移至微波炉中烘干,再经热压烧结即得厚度为0.05mm的zta陶瓷网膜;烧结温度为1600℃,烧结时间为30min;步骤5:将zta陶瓷网膜制成长宽为0.3mm的正方形。实施例8一种zta陶瓷网膜改性纳米粉末冶金材料的制备方法,包括以下步骤:(1)将复合金属纳米粉末按配比放入混料机中均匀混合40min;复合金属纳米粉末包括以下成分:镍粉0.5%、铜粉1.5%、铝粉0.5%、硬脂酸锌0.75%、预合金铁粉余量;其中,预合金铁粉为镍-铬-铁合金,镍的含量为0.5wt%,铬的含量为0.8wt%;(2)将复合金属纳米粉末铺设入粉末冶金专用成形压机中,厚度为0.4mm;(3)继续铺设一层zta陶瓷网膜,厚度为0.2mm,孔隙率为35%;(4)再铺设一层复合金属纳米粉末,厚度为0.4mm;(5)在700mpa压制力下压制成型;(6)在550℃下真空烧结2h,降温至500℃下,挤压成型;(7)在530℃下固溶3h即得。zta陶瓷网膜的制备方法为:步骤1:制备水合氧化锆溶胶静电纺丝液:取氧氯化锆、羟丙基纤维素、聚乙烯醇、异丙醇和去离子水混合,搅拌均匀,加热至沸腾,调节ph值为8.5,得2mol/l的水合氧化锆溶胶静电纺丝液;步骤2:配制2mol/l的九水合硝酸铝溶液,加入0.5mg/l的六次甲基四胺,搅拌10min,得水合硝酸铝溶胶静电纺丝液;步骤3:将获得的静电纺丝液采用同轴静电纺丝装置进行静电纺丝,将水合硝酸铝溶胶静电纺丝液置于同轴静电纺丝装置的外管中,水合氧化锆溶胶静电纺丝液置于同轴静电纺丝装置的内管中,接收板接收,获得静电纺丝膜;其中,静电纺丝条件为:纺丝高度10cm、直流电压12kv、温度25℃、湿度60%、外管恒流注射器推进速度为0.5ml/h,内管恒流注射器推进速度为0.1ml/h、针头内径为1.2mm;步骤4:移至微波炉中烘干,再经热压烧结即得厚度为0.07mm的zta陶瓷网膜;烧结

温度为1700℃,烧结时间为40min;步骤5:将zta陶瓷网膜制成长为0.2mm,宽为0.4mm的长方形。实施例9一种zta陶瓷网膜改性纳米粉末冶金材料的制备方法,包括以下步骤:(1)将复合金属纳米粉末按配比放入混料机中均匀混合40min;复合金属纳米粉末包括以下成分:镍粉0.65%、铜粉3.0%、铝粉0.8%、硬脂酸锌0.75%、预合金铁粉余量;其中,预合金铁粉为镍-铬-铁合金,镍的含量为0.5wt%,铬的含量为0.8wt%;(2)将复合金属纳米粉末铺设入粉末冶金专用成形压机中,厚度为0.6mm;(3)继续铺设一层zta陶瓷网膜,厚度为0.3mm,孔隙率为33%;(4)继续铺设一层复合金属纳米粉末,厚度为0.6mm;(5)在700mpa压制力下压制成型;(6)在570℃下真空烧结2h,降温至500℃下,挤压成型;(7)在530℃下固溶3h即得。zta陶瓷网膜的制备方法为:步骤1:制备水合氧化锆溶胶静电纺丝液:取氧氯化锆、羟丙基纤维素、聚乙烯醇、异丙醇和去离子水混合,搅拌均匀,加热至沸腾,调节ph值为9,得2mol/l的水合氧化锆溶胶静电纺丝液;步骤2:配制2mol/l的九水合硝酸铝溶液,加入0.6mg/l的六次甲基四胺,搅拌10min,得水合硝酸铝溶胶静电纺丝液;步骤3:将获得的静电纺丝液采用同轴静电纺丝装置进行静电纺丝,将水合硝酸铝溶胶静电纺丝液置于同轴静电纺丝装置的外管中,水合氧化锆溶胶静电纺丝液置于同轴静电纺丝装置的内管中,接收板接收,获得静电纺丝膜;其中,静电纺丝条件为:纺丝高度10cm、直流电压12kv、温度25℃、湿度60%、外管恒流注射器推进速度为0.5ml/h,内管恒流注射器推进速度为0.1ml/h、针头内径为1.2mm;步骤4:移至微波炉中烘干,再经热压烧结即得厚度为0.05-0.1mm的zta陶瓷网膜;烧结温度为1750℃,烧结时间为50min;步骤5:将zta陶瓷网膜制成直径为0.5mm的圆形。对比例1本实施例与实施例4的区别在于以zta陶瓷颗粒代替zta陶瓷网膜,具体如下:一种zta陶瓷网膜改性纳米粉末冶金材料的制备方法,包括以下步骤:(1)将复合金属纳米粉末按配比放入混料机中均匀混合40min;复合金属纳米粉末包括以下成分:镍粉0.4%、铜粉0.5%、铝粉0.3%、硬脂酸锌0.75%、预合金铁粉余量;其中,预合金铁粉为镍-铬-铁合金,镍的含量为0.5wt%,铬的含量为0.8wt%;(2)将复合金属纳米粉末铺设入粉末冶金专用成形压机中,厚度为0.2mm;(3)继续铺设一层zta陶瓷颗粒,厚度为0.3mm;(4)再铺设一层复合金属纳米粉末,厚度为0.2mm;(5)在700mpa压制力下压制成型;(6)在500℃下真空烧结1.5h,降温至500℃下,挤压成型;(7)在530℃下固溶3h即得。

对比例2本实施例与实施例4的区别在于不含有zta陶瓷网膜,具体如下:一种纳米粉末冶金材料的制备方法,包括以下步骤:(1)将复合金属纳米粉末按配比放入混料机中均匀混合40min;复合金属纳米粉末包括以下成分:镍粉0.4%、铜粉0.5%、铝粉0.3%、硬脂酸锌0.75%、预合金铁粉余量;其中,预合金铁粉为镍-铬-铁合金,镍的含量为0.5wt%,铬的含量为0.8wt%;(2)将复合金属纳米粉末铺设入粉末冶金专用成形压机中,厚度为0.2mm;(3)再铺设一层复合金属纳米粉末,厚度为0.2mm;(4)在700mpa压制力下压制成型;(5)在500℃下真空烧结1.5h,降温至500℃下,挤压成型;(6)在530℃下固溶3h即得。根据gb/t 7963-2015烧结金属材料拉伸试样标准制备拉伸试样,试样尺寸89mm

×

40mm

×

6mm,抗拉强度测试设备采用万能材料试验机,加载速率为1.0mm/min。根据gb/t 5318-2017烧结金属材料无缺口冲击试样标准制备冲击试样,试样尺寸为55mm

×

10mm

×

10mm,试验设备为摆锤冲击试验机。硬度检测采用hrbvu-187.5型洛氏硬度计,压头为1.587mm的钢球,试验力为980.7n,施压时间为10s,每个试样上测5个点,取算术平均值作为测试值。抗弯强度采用三点抗弯测试,用万能拉伸试验机,将样品线切割成大小为长

×

宽

×

厚为20mm

±1×

6.5mm

±

0.25

×

5.25mm

±

0.25,然后进行400目-1500目砂纸磨去线切割氧化皮,实验采用压力垂直于叠层方向的方式,试样不开缺口,加载跨度为14.5

±

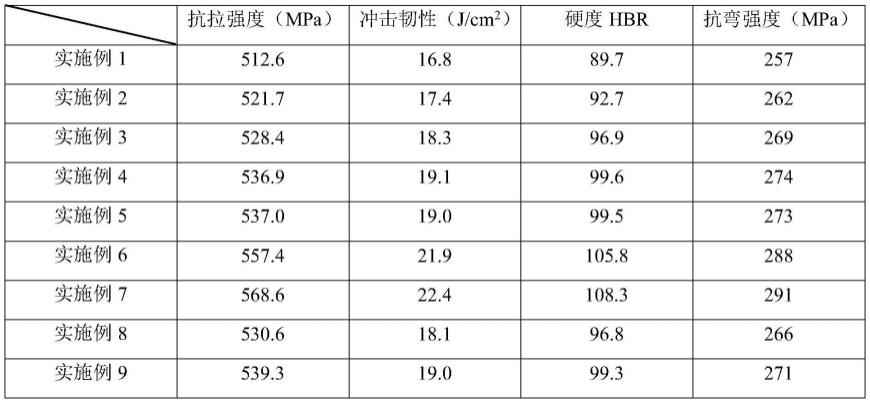

0.5,加载速率为0.2mm/min。表1各实施例的部分性能指标表1各实施例的部分性能指标从表1中实施例1-4可以看出,随着zta陶瓷网膜厚度的增加,材料的抗拉强度、冲击韧性和硬度都有所上升,说明zta陶瓷网膜能够有效提高材料的力学性能,尤其是断裂韧性(抗弯强度);从实施例4和5可以看出,zta陶瓷网膜的形状对材料力学性能的影响不大;

从实施例4/6/7可以看出,随着材料层数的增加,材料的力学性能有提升,但是提升效果并不是太明显;从对比例1可以看出,以zta陶瓷颗粒增强其力学增强效果远不及以zta陶瓷网膜增强材料的力学性能,尤其是断裂韧性(抗弯强度);从对比例2可以看出,没有zta陶瓷网膜的加成,材料的力学性能远远不及复合材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1