一种具有良好涂层质量的高强韧性预涂覆钢板及其制备方法以及钢构件及其应用与流程

1.本发明属于冶金技术领域,具体涉及一种具有良好涂层质量的高强韧性预涂覆钢板及其制备方法以及钢构件及其应用。

背景技术:

2.近年来,世界各国对汽车的安全、节能和排放的要求日益严格,高强减薄、节能减排一直是汽车行业的主要发展趋势。其中,热冲压是实现产品高强化的一种常用方式,它是通过奥氏体化处理、高温成形和快速冷却相结合的方式来实现产品高强度,主要应用于高强度、成形复杂零部件的生产,可以避免冷成形难成形、回弹大、尺寸稳定性差等缺点。

3.热冲压用钢分为裸板和带涂层的钢板,由于带涂层的热冲压钢板相对于裸板可以省掉热冲压后的喷丸处理,正越来越受到重视,一般涂层为铝或者铝合金涂层、锌基涂层,而锌基涂层高温冲压时易产生液态锌致脆性,造成冲压开裂,目前已成熟应用的主要为al-si涂层热成形钢。

4.热成形零件在复杂的载荷条件下不仅要求具有高强度,同时也需要良好的塑韧性。一般热成形淬火后零件强度可达1500mpa以上,部分产品甚至能达到2000mpa,但强度提升的同时伴随着塑韧性的下降,一般热成形后零件延伸率约5%,弯曲极限角度(试验标准参考vda238-100)约40~50

°

。随着人们对车身碰撞安全性能的研究不断深入,弯曲极限角度是热成形钢塑韧性评价的重要指标。汽车用材料或零件冷弯性能(弯曲极限角度)不足会导致在车辆碰撞过程中零件容易出现过早脆断,无法有效吸收碰撞产生的能量,也不利于乘员安全。

5.关于如何提高al-si涂层钢板热成形后的冷弯性能国内外开展了很多研究。蒂森在专利cn102652177b提出在含有0.1~25wt%的h2、h2o和其余的n2以及由技术条件决定的不可避免的杂质,并且,该退火气氛具有在-20℃和+60℃之间的露点,其中,退火气氛中h2o/h2的比值最高为0.957。将扁钢制品加热到600~1100℃的保持温度,并保持10~360s的持续时间;由此使退火处理之后得到的扁钢制品具有10~200μm厚度的可延展的边缘层,这样的边缘层能够避免由于成形导致的材料裂缝或形成缺口的危险。

6.安赛乐米塔尔在专利cn104769138b中提出在22mnb5钢板涂镀之前预先在钢板基体表面形成深度p50%(碳含量等于基体钢板碳含量的50%处的深度)为6~30μm的脱碳层,并且特征在于该板在基材与金属预涂层之间不包含铁氧化物层,尽管该脱碳区中存在氧化物(其对应于该区域的氧富集),脱碳层表面0~5μm之间平均氧含量om与基材氧含量之比大于15,但仍可以获得高弯曲值。

7.育材堂在专利cn108588612b提出了减薄涂层的方式来提高铝硅涂层板的vda冷弯角的方法,提出降低预涂层厚度至3~19μm,降低c原子在涂层/基体界面附近(基体一层)富集程度,相比于常规预涂层厚度,冷弯角提高1~7

°

。

8.总的说来,上述提高冷弯性能的方法为预涂覆钢板形成脱碳层或者降低预涂层厚

度。但是,发明人发现,脱碳、涂层减薄不可避免地恶化铝硅涂层质量,这里所说的涂层质量包括热成形前(热浸镀后)铝硅涂层质量和热成形后铝硅涂层质量。

9.脱碳的影响:脱碳过程主要是通过基体中的c与气氛中的h2o发生如下反应:[c]+[h2o]《-》co+h2,一般可通过提高脱碳温度、提高h2o含量(提高露点温度)来增大脱碳程度。但是,脱碳过程中基体中的合金元素如fe、mn、cr等亦与h2o发生如下反应:x[me]+y[h2o]《-》mexoy+yh2(me为各种合金元素),脱碳温度升高、h2o含量增大也加剧了金属氧化物mexoy的生成。发明人研究发现,对于厚度0.8~2.0mm钢板,当脱碳温度>800℃,脱碳时间>350s,露点温度>0℃时,钢基体中fe、mn、cr等元素氧化趋势明显增大,钢板表面发生较为严重的氧化反应,后续的h2还原反应很难将表面氧化物还原,因此造成热浸镀涂层质量不佳,漏镀或涂层粘附性不佳(镀液未与基体形成合金层),漏镀或者涂层粘附性不佳时,热成形加热后呈现涂层缺失或者涂层结构异常,降低了热成形零部件的涂装耐腐蚀性能、焊接性能等。

[0010]

实际生产时,一般要求漏镀数量不超过10处/km,甚至不超过5处/km。蒂森专利cn102652177b限定的温度600~1100℃,露点-20℃~+60℃,未考虑到高温、高露点下可能对热浸镀涂层质量造成的不良影响,当退火温度>800℃,露点温度>0℃时,很可能造成热浸镀涂层质量不佳。安赛乐米塔尔专利cn104769138b考虑到合金元素的氧化对热浸镀涂层质量的不良影响,提出在基材与金属预涂层之间不包含铁氧化物层,此时能够获得较好的热浸镀涂层质量,但为获得高弯曲值,需保证一定的脱碳程度,此时该脱碳区中存在氧化物(其对应于该区域的氧富集),脱碳层表面0~5μm之间平均氧含量om与基材氧含量之比大于15。但发明人研究发现,尽管脱碳层表面不含有铁氧化合物层,脱碳层中的合金元素的氧化富集也能造成加热后涂层质量不佳。脱碳层中一般为mn、cr等元素的氧化富集,mn、cr等元素可能形成氧化物颗粒或者mn、cr等元素沿基体晶粒晶界富集(晶间氧化),尤其当mn、cr等元素沿基体晶粒晶界富集时,在热成形加热过程中,晶界处fe与al的相互扩散受阻,fe趋向晶界外侧扩散,最终造成晶界附近涂层与基体之间形成孔洞,当晶界氧化较为密集、连续时,孔洞数量、尺寸增大。孔洞缺陷造成涂层易脱落、热成形零部件焊接性能与耐腐蚀性能的显著降低。发明人研究发现,在高露点气氛中,钢基体中fe、mn、cr等元素明显氧化富集于基体表层,且氧含量由基体表层向基体逐渐降低,安赛乐米塔尔专利cn104769138b中脱碳露点控制-15~+17℃,基体表层中氧含量非常高,专利提出露点在-3℃和+2℃时,脱碳层表面0~5μm之间平均氧含量om与基材氧含量之比分别为15.1和17.4,此时,基体表层中存在明显的晶间氧化,加热后涂层与基体之间很可能形成孔洞缺陷。

[0011]

涂层厚度的影响:发明人发现,涂层增厚可改善漏镀缺陷,因为当涂层较厚时,热浸镀后气刀吹扫镀液流动可一定程度消除漏镀缺陷。当涂层厚度减薄至8μm以下时,热浸镀后漏镀倾向明显增大,实际生产时,不通入水蒸气情况下(不脱碳),漏镀数量超过10处/km,并且随着脱碳程度的增大,漏镀数量增加。育材堂专利cn108588612b减薄涂层至3~19μm,未考虑当涂层厚度<8μm对热浸镀涂层质量与加热后涂层质量的不良影响,并且当存在脱碳时,未考虑到基体表层氧化可能造成的加热后孔洞缺陷。另外发现,通过减薄涂层来提高冷弯性能不能稳定控制,受涂层厚度均匀性、基体组织均匀性等影响较大。

技术实现要素:

[0012]

如何在提高预涂覆钢板的冷弯性能或强韧性的同时保持预涂覆钢板在热成形前

后均均具有良好的表面质量,本技术提供了一种具有良好涂层质量的高强韧性预涂覆钢板及其制备方法,通过对清洗、退火、涂镀工艺进行控制,得到涂镀后具有良好涂层质量的钢板,该钢板经热成形之后能够获得具有良好涂层质量的高强韧性钢构件。

[0013]

本发明还提供了一种钢构件及其在制备高强韧性汽车部件中的应用,通过将本发明所述的具有良好涂层质量的高强韧性预涂覆钢板经热成形后得到,其同时具有良好的冷弯性能和表面质量,作为高强韧性汽车部件进行应用时,能够有效吸收碰撞产生的能量,提高汽车的安全性。

[0014]

为实现上述目的,本发明采取的技术方案如下:

[0015]

一种具有良好涂层质量的高强韧性预涂覆钢板,所述预涂覆钢板由钢基材及至少一个钢基材表面上的金属预涂层构成;所述钢基材包括以下重量百分比的化学成分:c:0.05~0.40%,si:≤0.60%,mn:0.5~3.0%,p:≤0.060%,s:≤0.050%,cr:≤0.80%,al:≤0.20%,nb:≤0.10%,v:≤0.10%,ti:0.01~0.10%,nb+v+ti:0.02~0.20%;b:0.001~0.010%,余量为fe和不可避免的杂质;所述钢基材经退火后每个表面上的脱碳层厚度为20~50μm;所述金属预涂层与钢基材界面处的氧含量与钢基材中的氧含量之间的比值满足o界面/o基体≤2.0。当钢基材脱碳层厚度<20μm时,脱碳对产品韧性提高不明显,当钢基材脱碳层厚度>50μm时,因为脱碳严重,脱碳层碳含量较低,热成形后脱碳层强度、硬度低于未脱碳处,造成热成形产品强度的降低;当钢基材脱碳层厚度为20~50μm时,可在保证强度的同时兼具良好的韧性。如果o

界面

/o

基体

>2.0,mn、cr等元素会于基体晶界明显富集,在热成形加热过程中,晶界处fe与al的相互扩散受阻,fe趋向晶界外侧扩散,最终造成晶界附近涂层与基体之间形成孔洞,当晶界氧化较为密集、连续时,孔洞数量、尺寸增大,孔洞缺陷会造成涂层易脱落、热成形零部件焊接性能与耐腐蚀性能的显著降低。当预涂层与基体界面处的氧含量o

界面

与基体中氧含量o

基体

之间的比值满足o

界面

/o

基体

≤2.0时,热成形后具有良好的涂层质量,无孔洞缺陷。

[0016]

所述钢基材中的各合金元素及含量设计原理如下:

[0017]

0.05%≤c≤0.40%:c作为最重要的热成形后强度保证元素,当c含量在0.05%~0.40%之间时,可保证钢板热成形冷却时良好的淬透性以及热成形后机械强度。当c含量低于0.05%时,热成形冷却时淬透性不足,热成形后生成较多的铁素体组织,造成机械强度明显降低。当c含量高于0.40%时,热成形后钢板韧性急剧下降,另外,焊接时,焊缝及焊接热影响区中存在高碳未回火马氏体,降低热成形钢的焊接性。因此,c含量确定为0.05~0.40%。

[0018]

si≤0.60%:si元素在液态钢中起脱氧的作用,但当si含量高于0.60%时,在热浸镀退火过程中,热成形钢表面会形成mn2sio4氧化物膜,降低热成形钢表面浸润性,造成漏镀或者孔洞缺陷。因此,si含量确定为0~0.60%。

[0019]

0.5%≤mn≤3.0%:mn在保证淬透性以及热成形后机械强度方面也具有非常重要的作用。当mn含量低于0.5%时,热成形冷却时淬透性不足,机械强度明显降低。另外,mn还有脱氧剂的作用,当mn含量低于0.5%时,脱氧效果不明显。但mn含量过高,如高于3.0%,在热浸镀退火过程中,基板表面极易形成mn的氧化富集,造成漏镀缺陷,尤其当退火温度过高或者露点过高,此时基板表面或者基板表层形成mn的氧化富集,造成热成形前(热浸镀)漏镀缺陷或者热成形后孔洞缺陷。因此,mn含量确定为0.5~3.0%。

[0020]

p≤0.060%,s≤0.050%:过量的硫和磷导致韧性下降,p含量为0~0.060%,s含量为0~0.050%。

[0021]

cr≤0.80%:除了c和mn元素具有保证淬透性以及热成形后机械强度的作用外,cr也具有上述作用,当cr含量高于0.80%时,上述作用不再明显。因此,cr含量确定为0~0.80%。

[0022]

al≤0.20%:al具有脱氧和沉氮的作用,al是铁素体稳定化元素,当al元素高于0.20%时,钢容易在热轧时的高温区形成δ铁素体,δ铁素体呈粗大条状形态存在于热成形钢中,在后期的热处理过程中无法消除,另外,al元素过高,加工过程中形成过量的粗铝酸盐,降低了钢板加工性能。因此al含量确定为0~0.20%。

[0023]

nb≤0.10%,v≤0.10%,0.01%≤ti≤0.10%,nb+v+ti:0.02~0.20%:nb、v、ti是强碳化物形成元素,在钢中生成各自碳化物或者复合碳化物,碳化物或者复合碳化物细小、弥散分布在钢基体中,具有细化晶粒,提高强韧性的作用。当nb+v+ti含量低于0.02%时,提高强韧性作用不明显,当nb+v+ti含量高于0.20%或者当nb含量高于0.10%或者v含量高于0.10%或者ti含量高于0.10%时,nb、v、ti三种元素各个元素或者复合添加在提高强韧性方面的作用趋于饱和。并且,当nb含量高于0.10%或者ti含量高于0.10%时,钢中形成数量较多、尺寸较大的nb、ti的碳化物、氮化物或者碳氮化物,该类碳化物、氮化物或者碳氮化物对产品韧性不利。另外,钢中添加ti主要是起固n的作用,避免b元素与n形成bn,这样可充分发挥b元素在提高淬透性方面的作用。当ti含量低于0.01%时,不能充分固n。因此,nb含量确定为0~0.10%,v含量确定为0~0.10%,ti含量确定为0.01~0.10%,且nb+v+ti含量确定为0.02~0.20%。

[0024]

0.001%≤b≤0.010%:b元素提高钢的淬透性,当b含量低于0.001%时,不能充分发挥其在提高钢的淬透性方面的作用,当b含量高于0.010%时,其在提高钢的淬透性作用不再增加,并且此时形成的bn造成产品韧性的降低。因此b含量确定为0.001~0.010%。

[0025]

所述金属预涂层为铝或铝合金,预涂层厚度控制在单面8~33μm;预涂层厚度会影响热成形前涂层质量:预涂层减薄,漏镀缺陷增加,当预涂层厚度减薄至8μm以下时,热浸镀后漏镀倾向明显增大,预涂层增厚可改善漏镀缺陷,当预涂层较厚时,热浸镀后气刀吹扫镀液流动可一定程度消除漏镀缺陷,但是预涂层厚度不宜>33μm,预涂层过厚造成生产成本的增加。

[0026]

形成所述金属预涂层的镀液成分包括以下重量百分比的化学成分:si5~11%、fe 2~4%,余量为铝或铝合金以及不可避免的杂质。镀液中si元素主要作用是在钢板表面形成fe-al-si抑制层,当si含量大于等于5%时,可以有效阻碍脆性相fe2al5形成,提高涂层成形能力,当si含量超过11%以后,这种作用明显减弱。fe在不同镀液温度时溶解度不同,在640~680℃的热浸镀温度下,fe在镀液中的溶解度为2~4%。

[0027]

本发明还提供了所述具有良好涂层质量的高强韧性预涂覆钢板的制造方法,所述制造方法包括以下步骤:基板清洗

‑‑

退火

‑‑

涂镀;所述退火步骤中,加热段与均热段露点为-30~0℃,氧含量控制在20ppm以下以降低钢基体氧化,加热段与均热段露点不宜<-30℃,否则无法获得均匀的脱碳层,加热段与均热段露点不宜>0℃,否则基体氧化严重,恶化热成形前后涂层质量,并且可能因为脱碳严重,造成热成形产品强度的降低;退火炉内气氛为n2+h2,其中h2的体积百分比为5~10%,炉内通入5~10%h2可还原fe与h2o、o2等生成的铁

的氧化物,从而保证良好的热成形前涂层质量。本发明通过对退火工艺、气氛进行控制,从而对脱碳程度进行控制,一般退火段主要包括预热段、加热段、均热段、冷却段,脱碳控制主要发生在加热段和均热段。

[0028]

所述退火步骤中,加热段与均热段露点优选为-25~-10℃。

[0029]

所述基板清洗步骤具体包括如下工序:碱洗

→

碱刷洗

→

碱洗

→

水刷洗

→

电解清洗

→

漂洗

→

烘干,清洗后钢板单面残油量≤20mg/m2、单面残铁≤10mg/m2,这样可避免残油、残铁含量较高而引起漏镀或涂层粘附性不佳。

[0030]

所述退火步骤中,对于0.8~2.0mm厚度的钢卷,预热段温度140~180℃,加热段温度760~800℃,加热段的加热时间160~250s,均热段温度760~800℃,均热段的均热时间60~120s,且加热段与均热段的加热时间共220~350s。本发明退火温度包括加热温度和均热温度,即脱碳温度,对于厚度0.8~2.0mm钢板,当脱碳温度>800℃,脱碳时间>350s,钢板表面会发生较为严重的氧化反应,后续的h2还原反应很难将表面氧化物还原,因此造成热浸镀涂层质量不佳,漏镀或涂层粘附性不佳即镀液未与基体形成合金层,漏镀或者涂层粘附性不佳时,热成形加热后呈现涂层缺失或者涂层结构异常,降低了热成形零部件的涂装耐腐蚀性能、焊接性能等。另外,可能因为脱碳严重造成脱碳层碳含量较低,热成形后脱碳层强度、硬度低于未脱碳处,造成热成形产品强度的降低。而当脱碳温度<760℃,脱碳时间<220s,无法获得均匀的脱碳层。

[0031]

所述涂镀步骤中,采用热浸镀的方法进行涂镀,基板入镀液时温度为640~680℃,热浸镀镀液温度640~680℃,浸镀时间2~6s。

[0032]

所述涂镀步骤中,热浸镀后采用气刀吹扫氮气或压缩空气对预涂层厚度进行控制,预涂层厚度控制在单面8~33μm。

[0033]

所述基板的生产方法包括以下步骤:炼钢—连铸—热轧—酸洗冷轧;所述热轧步骤中,铸坯出炉温度控制在1100℃以上,粗轧温度控制在1000~1300℃,终轧温度控制在850℃以上,卷取温度控制在500~700℃。

[0034]

本发明还提供了一种钢构件,所述钢构件通过将所述的具有良好涂层质量的高强韧性预涂覆钢板经热成形及烘烤后得到。

[0035]

当预涂层厚度大于等于8μm小于等于19μm时,冷弯角大于等于65

°

,当预涂层厚度大于19μm小于等于33μm时,冷弯角大于等于60

°

,抗拉强度≥1450mpa,所述钢构件的涂层中无孔洞缺陷。

[0036]

本发明还提供了所述钢构件的制备方法,所述钢构件通过将所述的具有良好涂层质量的高强韧性预涂覆钢板经热成形及烘烤后得到,所述热成形的条件为:加热温度800~1000℃;加热时间3~10min;保压时间4~15s;冷却速度≥30℃/s,热成形后进行烘烤,烘烤温度170℃,烘烤时间20min。

[0037]

本发明还提供了所述钢构件在制备高强韧性汽车部件中的应用。

[0038]

与现有技术相比,本发明具有以下有益效果:

[0039]

(1)采用本发明的退火条件能够得到含有均匀的脱碳层的钢基材,钢基材经退火后每个表面上的脱碳层厚度为20~50μm,此时脱碳层表面(预涂层与基体界面处)氧含量o

界面

与基体中氧含量o

基体

之间的比值o

界面

/o

基体

≤2.0,这样mn、cr等元素不会于基体晶界明显富集,在热成形加热过程中,晶界处fe与预涂中的al的相互扩散畅通,避免晶界附近涂层与

钢基材之间形成孔洞缺陷,保证钢板具有良好的表面质量;

[0040]

(2)本发明提供的预涂覆钢板在热成形前、后均具有良好的涂层质量,热成形前钢板卷表面漏镀数量≤5处/km,加热后涂层无孔洞缺陷,且热成形钢构件具有高强韧性,热成形烘烤后其抗拉强度大于等于1450mpa,当预涂层厚度大于等于8μm小于等于19μm时,热成形烘烤后冷弯角大于等于65

°

,当预涂层厚度大于19μm小于等于33μm时,热成形烘烤后冷弯角大于等于60

°

,相比传统铝合金涂层热成形产品冷弯角提高5~10

°

。

附图说明

[0041]

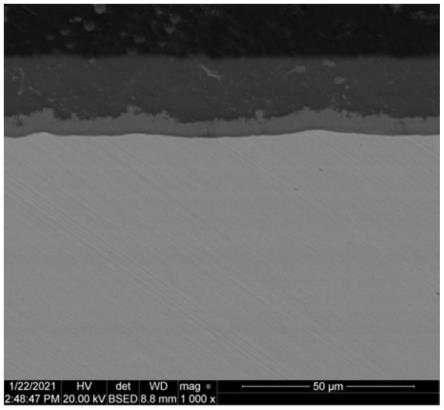

图1为对比例1(a)、实施例1(b)、实施例2(c)、实施例3(d)的涂层结构图;

[0042]

图2为对比例1漏镀缺陷图;

[0043]

图3为对比例9预涂层钢板热成形前基体表层氧含量随深度的含量变化图;

[0044]

图4实施例5预涂层钢板热成形前基体表层氧含量随深度的含量变化图;

[0045]

图5对比例10预涂层钢板热成形前基体表层氧含量随深度的含量变化图;

[0046]

图6为实施例5预涂层钢板热成形前钢基体扫描电子照片;

[0047]

图7为对比例9预涂层钢板热成形前钢基体扫描电子照片;

[0048]

图8为图7中点1能谱分析图;

[0049]

图9为图7中点2能谱分析图;

[0050]

图10为图7中点3能谱分析图;

[0051]

图11为图7中点4能谱分析图;

[0052]

图12为图7金相腐蚀后基体组织照片;

[0053]

图13为对比例9预涂层钢板热成形后涂层结构图;

[0054]

图14为实施例5预涂层钢板热成形后涂层结构图;

[0055]

图15为对比例10预涂层钢板热成形后涂层结构图;

[0056]

图16为对比例9预涂层钢板热成形前基体表层碳含量随深度的含量变化图;

[0057]

图17为实施例5预涂层钢板热成形前基体表层碳含量随深度的含量变化图;

[0058]

图18为对比例10预涂层钢板热成形前基体表层碳含量随深度的含量变化图。

具体实施方式

[0059]

一种具有良好涂层质量的高强韧性预涂覆钢板,所述预涂覆钢板由钢基材及至少一个钢基材表面上的金属预涂层构成;所述钢基材包括以下重量百分比的化学成分:c:0.05~0.40%,si:≤0.60%,mn:0.5~3.0%,p:≤0.060%,s:≤0.050%,cr:≤0.80%,al:≤0.20%,nb:≤0.10%,v:≤0.10%,ti:0.01~0.10%,nb+v+ti:0.02~0.20%;b:0.001~0.010%,余量为fe和不可避免的杂质;所述钢基材经退火后每个表面上的脱碳层厚度为20~50μm;所述金属预涂层与钢基材界面处的氧含量与钢基材中的氧含量之间的比值满足o界面/o基体≤2.0。

[0060]

所述金属预涂层为铝或铝合金,预涂层厚度控制在单面8~33μm。

[0061]

形成所述金属预涂层的镀液成分包括以下重量百分比的化学成分:si5~11%、fe 2~4%,余量为铝或铝合金以及不可避免的杂质。

[0062]

所述具有良好涂层质量的高强韧性预涂覆钢板的制造方法包括以下步骤:基板清

洗

‑‑

退火

‑‑

涂镀;所述退火步骤中,加热段与均热段露点为-30~0℃,氧含量控制在20ppm以下;退火炉内气氛为n2+h2,其中h2的体积百分比为5~10%。

[0063]

所述基板清洗步骤具体包括如下工序:碱洗

→

碱刷洗

→

碱洗

→

水刷洗

→

电解清洗

→

漂洗

→

烘干,清洗后钢板单面残油量≤20mg/m2、单面残铁≤10mg/m2。

[0064]

所述退火步骤中,对于0.8~2.0mm厚度的钢卷,预热段温度140~180℃,加热段温度760~800℃,加热段的加热时间160~250s,均热段温度760~800℃,均热段的均热时间60~120s,且加热段与均热段的加热时间共220~350s。

[0065]

所述涂镀步骤中,采用热浸镀的方法进行涂镀,基板入镀液时温度为640~680℃,热浸镀镀液温度640~680℃,浸镀时间2~6s。

[0066]

所述涂镀步骤中,热浸镀后采用气刀吹扫氮气或压缩空气对预涂层厚度进行控制,预涂层厚度控制在单面8~33μm。

[0067]

所述基板的生产方法包括以下步骤:炼钢—连铸—热轧—酸洗冷轧;所述热轧步骤中,铸坯出炉温度控制在1100℃以上,粗轧温度控制在1000~1300℃,终轧温度控制在850℃以上,卷取温度控制在500~700℃。

[0068]

为了深入说明本发明,下面结合实施例对本发明进行详细阐述

[0069]

各实施例及对比例中的的钢基材均为22mnb5钢,其化学成分及重量百分比如表1所示,涂镀时所使用的镀液成分及重量百分比也如表1所示。

[0070]

表1本发明基础钢及预涂层组成

[0071][0072]

表中,bal.表示除其他元素之外的余量。

[0073]

钢基材均采用如下方法进行生产:炼钢—连铸—热轧—酸洗冷轧;其中热轧步骤中,铸坯出炉温度控制在1100℃以上,粗轧温度控制在1150℃,终轧温度控制在890℃以上,卷取温度控制在600℃;

[0074]

各实施例及对比例中的清洗、退火、涂镀中的部分参数及制备得到的预涂覆钢板的脱碳层厚度、o

界面

/o

基体

数值如表2所示。

[0075]

表2实施例对应的关键生产工艺、漏镀情况、脱碳层厚度、o

界面

/o

基体

[0076]

[0077][0078]

采用上述工序生产的对比例1、实施例1、实施例2、实施例3的预涂层结构如图1所示。经分析,各钢板的基体组织皆为铁素体和珠光体组织,预涂层从基体侧至表面分别为金属间化合物层(fe2al5、fe2sial7)和铝涂层。其中,各预涂层厚度的金属间化合物层厚度相当,约4.5μm,区别在于铝涂层厚度,各预涂层厚度的铝涂层厚度分别为0.5μm、3.5μm、14.5μm、20.5μm。

[0079]

上述预涂覆钢板经热成形和烘烤工序后得到热成形钢构件,其中,热成形工序主要对加热温度、加热时间、保压时间、冷却速度进行控制,烘烤工序中,烘烤温度170℃,烘烤时间20min,主要目的是模拟汽车喷漆过程中的烘烤工序。具体地,采用电阻加热炉对预涂覆钢板进行加热,首先将钢板加工成尺寸150*300mm的样板,放入加热炉中一定时间后,取出放置在平板淬火模具上压制并保压一定时间,取出钢板后放入烘烤炉内烘烤20min,烘烤温度设置为170℃。其中,具体热成形工艺为加热温度:800~1000℃,加热时间:3~10min,保压时间4~15s,冷却速度:≥30℃/s。

[0080]

各实施例及对比例中的预涂覆钢板的热成形工艺如表3所示。

[0081]

表3各实施例及对比例中的预涂覆钢板的热成形工艺

[0082]

[0083][0084]

对热成形烘烤后钢板进行力学性能测试,测试标准采用gb/t228.1-2010,对热成形烘烤后的钢板进行冷弯性能测试,测试标准采用vda238-100,并对热成形烘烤后的涂层结构(孔洞情况)进行观察,结果如表4所示。

[0085]

表4各实施例及对比例中的预涂覆钢板经热成形烘烤后的抗拉强度、冷弯角、涂层孔洞情况

[0086]

[0087][0088]

从上述表2、表4中的数据可以看出:

[0089]

(1)预涂层厚度:在预涂覆涂层厚度只有5μm,尽管采用不脱碳工艺即无脱碳层、基体表层无氧化,且清洗质量较好,漏镀数量仍较多,如对比例2、7;如果清洗质量不好,漏镀数量会更多,如对比例1、6,对比例1钢板表面漏镀见图2。当预涂层厚度增大至8μm以后,采用本发明的基板清洗质量、退火工艺控制,如实施例1-6,所得的预涂覆钢板漏镀缺陷数量≤5处/km。另外发现,当露点过低,小于-30℃,如对比例1、2(露点-50℃),或者退火温度过低,小于760℃,如对比例6、7(退火温度750℃),此时钢基体不会发生脱碳。

[0090]

(2)基板清洗质量:当预涂层厚度8μm时,可以看出,对比例3、8中基板清洗后残油、残铁较高,漏镀缺陷数量>20处/km,实施例1、4中基板清洗后残油、残铁较低,满足残油≤20mg/m2、残铁≤10mg/m2,漏镀缺陷数量≤5处/km。

[0091]

(3)退火工艺控制:

①

退火工艺对漏镀、孔洞缺陷的影响:在基板清洗质量较好的情况下,采用脱碳工艺控制包括实施例1-6、对比例4、9,采用不脱碳工艺控制包括对比例5、10。可以看出,采用不脱碳工艺控制时,基体表层无氧化,此时,漏镀缺陷数量≤5处/km,加热后涂层无孔洞缺陷,采用脱碳工艺控制时,分两种情况,采用本发明脱碳工艺,即退火温度760~800℃,退火时间220~350s,露点-30~0℃,即实施例1-6,此时o

界面

/o

基体

≤2.0,基体表层氧化程度较小,此时亦可保证漏镀缺陷数量≤5处/km,加热后涂层无孔洞缺陷,当脱碳程度较大,对比例4、9,露点过高,为+5℃,此时o

界面

/o

基体

>2.0,基体表层氧化程度较大,钢板表面氧化不可避免对镀液的浸润性造成不良影响,此时漏镀、孔洞缺陷明显增加,漏镀缺陷数量>10处/km,孔洞缺陷数量>5处/200μm。需要说明的是,本发明所述的孔洞缺陷是区别于铝硅涂层在常规加热过程中产生的柯肯达尔孔洞,本发明所述孔洞缺陷尺寸较大,一般大于等于1μm2,而常规加热过程中产生的柯肯达尔孔洞尺寸较小,远远小于1μm2。发明人研究发现,随着脱碳程度的增加,基体表层中mn、cr等元素氧化富集增加,当o

界面

/o

基体

>2.0时,mn、cr等元素明显于基体晶界处富集,在热成形加热过程中,晶界处fe与al的相互扩散受阻,fe趋向晶界外侧扩散,最终造成晶界附近涂层与基体之间形成孔洞,当晶界氧化较为密集、连续时,孔洞数量、尺寸增大。也就是说,上述孔洞缺陷的形成与具体的热成形工艺无关,只要基体表层中mn、cr等元素氧化富集到一定程度,影响到预涂层与基体的相互扩散时,即形成孔洞缺陷,并且一旦形成孔洞缺陷,后续的热处理不能消除该缺陷。本发明选取不同脱碳程度的预涂覆钢板进行基体表层氧含量随深度的含量变化分析(辉光光谱分析),

对比例9(o

界面

/o

基体

=2.3)、实施例5(o

界面

/o

基体

=2.0)、对比例10(o

界面

/o

基体

=1.0),分别对应图3、图4、图5。需要说明的是,o含量远远小于fe、al、si等元素含量,为明显表征出o含量的变化,以o含量*1000进行表示。可以看出,氧化富集主要集中在基体表层5μm内,需要说明的是,基体处氧含量应在脱碳层之外,一般选取由预涂层与基体界面向基体深度大于50μm处。实施例5预涂覆钢基体表层未发现明显的合金元素晶界富集现象(图6,扫描电子照片),而对比例9的预涂覆钢基体表层mn、cr等元素明显于基体表层处富集(图7,扫描电子照片),图8、图9、图10、图11分别对应图7中点1、点2、点3、点4的能谱分析图,其中,点1、点2、点3处在晶界处,点4为基体处,具体能谱分析结果见表5。从图6、7可以看出,对比例9和实施例5中钢基体之上皆附着有一层连续完整的金属间化合物层(fe2al5、fe2sial7),可认为对比例9和实施例5基体表层不含有铁氧化物层。图12为图7金相腐蚀后组织照片,可以看出,基体表层中mn、cr等元素富集主要集中在晶界周围。

[0092]

表5对比例9预涂覆钢基体表层晶界处和基体处能谱分析结果

[0093][0094]

对对比例9、实施例5、对比例10的预涂覆钢板进行加热,观察加热后涂层结构,涂层结构分别见图13、图14、图15。可见,当o

界面

/o

基体

>2.0(对比例9)时,加热后产生孔洞缺陷,当o

界面

/o

基体

≤2.0(实施例5、对比例10)时,加热后无孔洞缺陷,说明孔洞的产生与钢基体表层mn、cr等元素于基体晶界处明显富集有关。

[0095]

退火工艺对脱碳、冷弯性能的影响:退火温度升高、退火时间增加、露点升高,脱碳程度增大,冷弯性能提高。选取不同脱碳程度的预涂覆钢板进行基体表层碳含量随深度的含量变化分析(辉光光谱分析),对比例9、实施例5、对比例10,分别对应图16、图17、图18,其脱碳层厚度分别为60μm、45μm、0,热成形烘烤后冷弯角分别为80

°

、68

°

、52

°

。当脱碳层厚度在20~50μm之间时,热成形烘烤后钢板可保持良好的强韧性,当预涂层厚度大于等于8μm小于等于19μm时,热成形烘烤后冷弯角大于等于65

°

,当预涂层厚度大于19μm小于等于33μm时,热成形烘烤后冷弯角大于等于60

°

,此时,最大抗拉强度1490mpa(实施例1)、最小抗拉强度1470mpa(实施例2)。但若脱碳层厚度过大,如大于50μm,热成形烘烤后钢板强度明显下降,如对比例4、对比例9(脱碳层厚度分别为56μm和60μm),其抗拉强度分别为1455mpa、1450mpa,较本发明下降15~40mpa。

[0096]

可见,本发明通过综合控制预涂层厚度、基板清洗质量、退火工艺,使得预涂覆钢板热成形前、后具有良好的涂层质量、高的强韧性。

[0097]

另外,当进行对比例9、实施例5的焊接性能检测时,发现对比例9可焊性焊接电流范围明显低于实施例5,可见控制o

界面

/o

基体

≤2.0,可提升可焊性焊接电流范围,提升焊接的质量,结果见表6。

[0098]

表6焊接性能结果(gws-5a标准)

[0099][0100][0101]

综上所述,采用本发明的预涂层厚度控制、基板清洗质量控制、退火工艺控制,所得的预涂覆钢板漏镀缺陷数量≤5处/km,脱碳层厚度20~50μm,o

界面

/o

基体

≤2.0,加热后无孔洞缺陷,热成形烘烤后抗拉强度≥1450mpa,当预涂层厚度大于等于8μm小于等于19μm时,热成形烘烤后冷弯角大于等于65

°

,当预涂层厚度大于19μm小于等于33μm时,热成形烘烤后冷弯角大于等于60

°

,冷弯角较常规铝硅涂层产品提高5~10

°

。

[0102]

上述参照实施例对一种具有良好涂层质量的高强韧性预涂覆钢板及其制备方法以及钢构件及其应用进行的详细描述,是说明性的而不是限定性的,可按照所限定范围列举出若干个实施例,因此在不脱离本发明总体构思下的变化和修改,应属本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1