一种具有良好室温塑性的难熔高熵合金及其制备方法与流程

1.本发明属于合金材料设计与制备领域,具体涉及一种具有良好室温塑性的难熔高熵合金及其制备方法。

背景技术:

2.高温合金是航空航天动力系统中涡轮叶片的关键材料。目前最先进的第三代镍基单晶合金的使用温度极限为1150℃,已很难进一步提高其使用温度。然而随着航空航天的快速发展,对高温合金的性能要求也逐步提高。以新一代推重比12~15的航空发动机为例,其涡轮前端温度设计在1800℃~2000℃之间,采用冷却系统后,最高可使叶片表面温度下降400℃~500℃,热障涂层的隔热效果为50℃~100℃,因此要求材料本身具有高达1400℃的承温能力。因此,为了满足航空航天发动机在超高温、高压力等极端条件下服役和延寿需求,亟待开发高温下强度高、室温下塑性好的新型高温合金材料。

3.难熔高熵合金的出现,为新型高温材料的研发提供了新的探索方向。受高熵效应、晶格畸变效应、迟滞扩散效应和鸡尾酒效应的影响,高熵合金具有高强度、高耐磨性、耐高温和耐腐蚀等性能特点。但大多数难熔高熵合金的室温塑性极差,无法保证加工性能,因此严重制约了其在涡轮叶片上的应用。近年来,通过多组元合金的设计理念、提高固溶强化效果等手段调控元素种类及含量,为有效解决高温强度和室温塑性提供了可能。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种具有良好室温塑性的难熔高熵合金。该难熔高熵合金通过对组成元素以及摩尔比的控制,有效降低合金的价电子浓度,细化晶粒,增强固溶强化效果,避免形成脆性金属相,且在铸态和1400℃变形时保持单相bcc结构,提高了难熔高熵合金的室温塑性和高温强度。

5.为解决上述技术问题,本发明采用的技术方案为:一种具有良好室温塑性的难熔高熵合金,其特征在于,该难熔高熵合金按照各组成元素摩尔比记为vamobtacnb

dbe

,其中,20≤a≤34,5≤b≤20,20≤c≤40,20≤d≤40,0.03≤e≤1,且a+b+c+d+e=100;所述难熔高熵合金在室温下的压缩塑性达到35%以上,在1400℃的高温条件下强度超过260mpa。

6.本发明的难熔高熵合金通过添加ta和mo元素,提高了难熔高熵合金的高温强度,并结合控制mo元素的摩尔占比,使得难熔高熵合金具有良好室温塑性;通过添加nb和v元素,降低合金的价电子浓度,从而提高了难熔高熵合金的室温塑性;同时,v与ta元素混溶,有效减小抑制形核区域,从而细化合金晶粒,有利于提高难熔高熵合金的强塑性;另外,与其他难熔元素相比,具有较小原子半径的b元素可分散在合金基体中,增强了固溶强化效果,提升了难熔高熵合金的高温性能,而微量的b元素仅固溶在合金基体中,避免了脆性金属相的形成,从而避免了难熔高熵合金室温塑性的降低。

7.上述的一种具有良好室温塑性的难熔高熵合金,其特征在于,所述a=24.5,b=15,c=d=30,e=0.5。该摩尔比的难熔高熵合金中,b元素最大限度地实现固溶,对难熔高熵合金强

度和塑性的优化效果达到最佳;同时v元素的晶粒细化效果达到最佳,一方面保证了难熔高熵合金的室温强塑性,另一方面也避免了难熔高熵合金高温下强度的快速降低,从而该难熔高熵合金表现出最优的综合性能。

8.另外,本发明还公开了一种制备如上述的具有良好室温塑性的难熔高熵合金的方法,其特征在于,该方法包括以下步骤:步骤一、准备质量纯度均为99.9%以上的mo、ta、nb、v和b原材料,将各原材料表面去除氧化皮后洗净,然后按照目标产物难熔高熵合金的组成摩尔比进行配料;步骤二、将步骤一中配制的原材料按照放料顺序放置于水冷铜坩埚中,然后封闭熔炼炉,并对熔炼炉的炉膛抽真空至小于2.5

×

10-3

pa,再充入高纯氩气至0.03mpa~0.04mpa;步骤三、在保护气氛下,使得步骤二中充入高纯氩气的熔炼炉进行初次熔炼,冷却后得到的合金铸锭进行翻转并再次熔炼、冷却,重复多次上述翻转并再次熔炼、冷却工艺,得到难熔高熵合金。

9.本发明的难熔高熵合金制备过程中,将配制的原材料按照特定的放料顺序放置于坩埚中进行多次熔炼、冷却、翻转后再次熔炼、冷却工艺,得到难熔高熵合金,提高了各组分的均匀性,降低了原材料的损耗,大大提高了难熔高熵合金的良品率和生产效率,进一步保证了难熔高熵合金具有良好的室温塑性与高温强度。

10.上述的方法,其特征在于,步骤三中所述初次熔炼和再次熔炼均为真空电磁悬浮熔炼,则对应步骤二中放料顺序为:将原材料中的mo、ta、nb原材料放入水冷铜坩埚中,将v和b原材料放入送料器中,且熔炼过程中先利用感应电流使得水冷铜坩埚中的mo、ta、nb原材料加热熔化形成金属熔体,再打开送料器将v和b原材料加入到金属熔体中进行熔炼混合。原材料中的mo、ta、nb、v和b原材料的物理性质为:v熔点1890℃,沸点3380℃;mo熔点2620℃,沸点5560℃;ta 熔点2996℃,沸点5458℃;nb 熔点2468℃,沸点4742℃,b 熔点2076℃,沸点3927℃,即相对于mo、ta、nb金属原材料,v和b原材料的熔点、沸点均较低。因此,本发明采用真空电磁悬浮熔炼,先对mo、ta、nb金属原材料进行熔炼形成金属熔体,而后加入v和b原材料熔炼,缩短了v和b原材料的熔炼时间,减少了v和b原材料形成蒸汽挥发而产生损耗,避免破坏高熵合金成分配比、最终影响难熔高熵合金的力学性能。

11.上述的方法,其特征在于,步骤三中所述初次熔炼和再次熔炼均为非自耗真空电弧熔炼,则对应步骤二中放料顺序为:将原材料中的mo、ta、nb、v和b原材料按照熔点由低至高的顺序,自下至上放置于水冷铜坩埚的熔炼池中。由于相对于mo、ta、nb金属原材料,v和b原材料的熔点、沸点均较低,因此,本发明采用非自耗真空电弧熔炼,根据熔点由低至高的顺序自下而上放置原材料,即自下而上依次为v、b、nb、mo、ta金属原材料,使得熔炼过程中上层的高熔点金属接触到更高温度的电弧从而易于熔化,下层原材料接触到的电弧温度较低,不易挥发损耗,节省了原材料,保证了难熔高熵合金的元素含量配比,进而保证了难熔高熵合金的力学性能。

12.上述的方法,其特征在于,步骤三中所述初次熔炼和再次熔炼均为非自耗真空电弧熔炼,其中,初次熔炼的电流为400a~450a,再次熔炼的电流为500a~550a。本发明在初次熔炼时采用较小的电流,以保证所有原材料均实现熔化,并避免具有较低熔点的v和b原材料的熔化挥发损耗,完成熔炼后,原材料熔化使得各元素之间发生一定程度的混溶形成固

溶体,且固溶体的熔点较v、b有所提高,然后再次熔炼时提高熔炼电流,有利于各元素的扩散运动,使得难熔高熵合金中的各组元分布更加均匀。

13.上述的方法,其特征在于,步骤三中所述初次熔炼得到熔液后保持10min以上并采用磁力搅拌,然后将冷却后得到的合金铸锭翻转180

°

后再次熔炼、冷却,且合金铸锭翻转后再次熔炼、冷却的次数不少于8次。本发明通过限定熔炼的程度结合磁力搅拌,保证了各组分原材料充分熔化混匀,通过将合金铸锭翻转180

°

后再次熔炼、冷却,并重复上述工艺不少于8次,进一步提高了各元素组分充分熔炼混匀,提高了难熔高熵合金中各组分的均匀性,有利于提高难熔高熵合金的力学性能。

14.本发明与现有技术相比具有以下优点:1、本发明的难熔高熵合金通过对组成元素以及摩尔比的控制,有效降低合金的价电子浓度,细化晶粒,增强固溶强化效果,避免形成脆性金属相,提高了难熔高熵合金的室温塑性和高温强度。

15.2、本发明的难熔高熵合金具有良好的相稳定性,在铸态和1400℃变形时保持单相bcc结构,未发生相变,避免了高温下因相变而导致的强度骤降,从而具备优良的高温强度性能。

16.3、本发明通过控制制备熔炼过程以及放料顺序,提高了难熔高熵合金中各组分的均匀性,降低了原材料损耗,且制备的难熔高熵合金具有良好的室温塑性和高温强度。

17.4、本发明通过控制制备熔炼过程以及放料顺序,提高了难熔高熵合金中各组分的均匀性,从而提高了难熔高熵合金的良品率和生产效率。

18.5、本发明的难熔高熵合金在室温下的压缩塑性达到35%以上,在1400℃的高温条件下强度超过260mpa,具有良好室温塑性的同时还具有高温强度性能,有效保证其可加工性和使用性能。

19.6、本发明的合金设计思路明确,合金的性能稳定,制备工艺操作简单,安全可靠,经济高效,具有较高的实用价值。

20.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

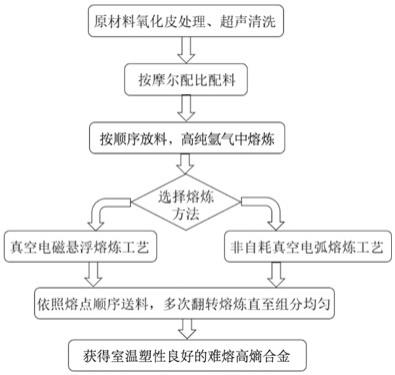

21.图1为本发明的难熔高熵合金的制备工艺流程图。

22.图2为本发明实施例2~实施例3制备的难熔高熵合金v

24.5

mo

15

ta

30

nb

30b0.5

和v

20

mo

10

ta

35

nb

34.7b0.3

的x射线衍射图谱。

23.图3为本发明实施例2~实施例3制备的难熔高熵合金v

24.5

mo

15

ta

30

nb

30b0.5

和v

20

mo

10

ta

35

nb

34.7b0.3

的室温压缩应力-应变曲线。

24.图4为本发明实施例2~实施例3制备的难熔高熵合金v

24.5

mo

15

ta

30

nb

30b0.5

和v

20

mo

10

ta

35

nb

34.7b0.3

的高温压缩应力-应变曲线。

具体实施方式

25.实施例1本实施例的难熔高熵合金按照各组成元素摩尔比记为v

24.5

mo

15

ta

30

nb

30b0.5

。

26.如图1所示,本实施例的难熔高熵合金的制备方法包括以下步骤:

步骤一、准备质量纯度均为99.9%以上的mo、ta、nb、v和b原材料,将各原材料经打磨表面去除氧化皮,并采用超声清洗机清洗干净,然后按照目标产物难熔高熵合金的组成摩尔比进行配料;步骤二、将步骤一中配制的原材料中的mo、ta、nb金属原材料放入水冷铜坩埚中,将v和b原材料放入送料器中,然后封闭熔炼炉,并对熔炼炉的炉膛抽真空至小于2.5

×

10-3

pa,再充入高纯氩气至0.03mpa~0.04mpa;步骤三、在保护气氛下,使得步骤二中充入高纯氩气的熔炼炉进行初次真空电磁悬浮熔炼,先利用感应电流使得水冷铜坩埚中的mo、ta、nb金属原材料加热熔化形成金属熔体,再打开送料器将v和b原材料加入到金属熔体中进行熔炼混合至熔液后保持10min以上并采用磁力搅拌,冷却得到合金铸锭,然后将合金铸锭翻转180

°

后再次真空电磁悬浮熔炼、冷却,重复多次上述翻转后再次真空电磁悬浮熔炼、冷却工艺,得到难熔高熵合金。

27.经检测,本实施例的难熔高熵合金在室温下的压缩塑性为39%,在1400℃的高温条件下压缩屈服强度超过350mpa。

28.实施例2本实施例的难熔高熵合金按照各组成元素摩尔比记为v

24.5

mo

15

ta

30

nb

30b0.5

。

29.如图1所示,本实施例的难熔高熵合金的制备方法包括以下步骤:步骤一、准备质量纯度均为99.9%以上的mo、ta、nb、v和b原材料,将各原材料经打磨表面去除氧化皮,并采用超声清洗机清洗干净,然后按照目标产物难熔高熵合金的组成摩尔比进行配料;步骤二、将步骤一中配制的原材料根据熔点由低至高的顺序即自下而上依次为v、b、nb、mo、ta原材料放入水冷铜坩埚中,然后封闭熔炼炉,并对熔炼炉的炉膛抽真空至小于2.5

×

10-3

pa,再充入高纯氩气至0.03mpa~0.04mpa;步骤三、在保护气氛下,逐渐增大熔炼电流至450a,使得步骤二中充入高纯氩气的熔炼炉进行初次非自耗真空电弧熔炼,先利用感应电流使得水冷铜坩埚中的原材料加热熔化至熔液后保持10min以上并采用磁力搅拌,冷却得到合金铸锭,然后将合金铸锭翻转180

°

后增大熔炼电流至550a进行再次非自耗真空电弧熔炼、冷却,重复8次上述翻转后再次非自耗真空电弧熔炼、冷却工艺,得到难熔高熵合金。

30.经检测,本实施例的难熔高熵合金在室温下的压缩塑性为39%以上,在1400℃的高温条件下压缩屈服强度超过350mpa。

31.实施例3本实施例的难熔高熵合金按照各组成元素摩尔比记为v

20

mo

10

ta

35

nb

34.7b0.3

。

32.本实施例的难熔高熵合金的制备方法与实施例2相同。

33.图2为本发明实施例2~实施例3制备的难熔高熵合金v

24.5

mo

15

ta

30

nb

30b0.5

和v

20

mo

10

ta

35

nb

34.7b0.3

的x射线衍射图谱,从图2可知,难熔高熵合金v

24.5

mo

15

ta

30

nb

30b0.5

和v

20

mo

10

ta

35

nb

34.7b0.3

均为单相bcc固溶体结构,属于高熵合金的范畴。

34.图3为本发明实施例2~实施例3制备的难熔高熵合金v

24.5

mo

15

ta

30

nb

30b0.5

和v

20

mo

10

ta

35

nb

34.7b0.3

的室温压缩应力-应变曲线,从图3可知,难熔高熵合金v

24.5

mo

15

ta

30

nb

30b0.5

的室温屈服强度为1132mpa,压缩塑性为39%,难熔高熵合金v

20

mo

10

ta

35

nb

34.7b0.3

的室温屈服强度为1027mpa,压缩塑性为42%。

35.图4为本发明实施例2~实施例3制备的难熔高熵合金v

24.5

mo

15

ta

30

nb

30b0.5

和v

20

mo

10

ta

35

nb

34.7b0.3

的高温压缩应力-应变曲线,从图4可知,难熔高熵合金v

24.5

mo

15

ta

30

nb

30b0.5

在1400℃的高温条件下压缩屈服强度超过350mpa,难熔高熵合金v

20

mo

10

ta

35

nb

34.7b0.3

在1400℃的高温条件下压缩屈服强度超过290mpa。

36.结合图2~图4可知,本发明制备的难熔高熵合金在具有良好室温塑性的同时还保持了优异的高温力学性能,适用于航空航天动力系统中高温零部件的加工应用。

37.实施例4本实施例的难熔高熵合金按照各组成元素摩尔比记为v

34

mo5ta

40

nb

20

b1。

38.本实施例的难熔高熵合金的制备方法与实施例2的不同之处在于:步骤三中增大熔炼电流为450a进行初次非自耗真空电弧熔炼,冷却翻转后增大熔炼电流至500a进行再次非自耗真空电弧熔炼。

39.经检测,本实施例的耐高温高熵合金在室温下的压缩塑性为46%,在1400℃的高温条件下强度为260mpa。

40.实施例5本实施例的难熔高熵合金按照各组成元素摩尔比记为v

20

mo

19.9

ta

20

nb

40b0.1

。

41.本实施例的难熔高熵合金的制备方法与实施例2的不同之处在于:步骤三中增大熔炼电流为400a进行初次非自耗真空电弧熔炼,冷却翻转后增大熔炼电流至500a进行再次非自耗真空电弧熔炼。

42.经检测,本实施例的耐高温高熵合金在室温下的压缩塑性为37.8%,在1400℃的高温条件下强度为314mpa。

43.实施例6本实施例的难熔高熵合金按照各组成元素摩尔比记为v

25

mo

20

ta

29.97

nb

25b0.03

。

44.本实施例的难熔高熵合金的制备方法与实施例2的不同之处在于:步骤三中增大熔炼电流为400a进行初次非自耗真空电弧熔炼,冷却翻转后增大熔炼电流至500a进行再次非自耗真空电弧熔炼。

45.经检测,本实施例的耐高温高熵合金在室温下的压缩塑性为35.8%,在1400℃的高温条件下强度为324mpa。

46.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1