一种金刚石增强碳化硅复合晶圆的制备方法

1.一种金刚石增强碳化硅(sic)复合晶圆的制备方法,属半导体材料制备领域。

背景技术:

2.随着第五代移动通信技术(5g)时代的全面到来,集成电路也向着大规模、高集成、大功率方向不断深入。作为信息技术产业的核心,集成电路是支撑经济社会发展和保障国家安全的战略性、基础性和先导性产业,是衡量一个国家产业竞争力和综合国力的重要标志之一。而半导体材料不断更新换代对集成电路制造业的安全可靠发展以及持续技术创新起着至关重要的支撑作用。以碳化硅(sic)和氮化镓(gan)为代表的第三代半导体材料在发展未来的光伏产业、高速列车、电动汽车、5g射频、卫星通信及雷达等技术中将发挥越来越重要的作用。

3.高强度和硬度、高抗热震性和耐腐蚀性使sic在极端温度环境下表现优异。此外,作为代表性的第三代半导体材料,sic可以利用其宽带隙和高介电击穿电场强度在恶劣环境中用作高功率、高频电子器件。然而,对于现代高功率电子和光电器件的小型化、高度集成化,在使用过程中会产生大量的热量。器件的可靠性和使用寿命与器件温度直接相关。当器件温度降低将使器件的可靠性和寿命呈指数增长。无论是对于sic功率器件,还是以sic为基底的gan功率器件,都面临着在高功率输出时,由于“自热效应”导致器件性能衰减甚至彻底失效的风险。尤其如何在狭小空间内的热量传递是电力电子器件的新挑战,因此热管理已成为电子器件设计中越来越重要的因素。

4.具体说来,作为近阶区域最主要的散热通道,gan的衬底材料对于gan器件的整体传热起到至关重要的作用。常用的gan外延衬底主要有sic(热导率490w/m

·

k)、si(热导率150w/m

·

k)以及蓝宝石(热导率46w/m

·

k)。sic基gan相对于si基gan以及al2o3基gan的许多性能优势源于:sic具有更高的导热能力,能够有效改善gan器件温升;以及sic与gan有更好的晶格匹配,能够获得缺陷更少的gan外延层。这意味着在高负载条件下,sic基gan器件在运行时更耐热,损耗更少,而且具有更高的功率效率。然而,随着gan器件功率进一步提升,即便采用sic衬底材料也将遇到高热流密度难以排散的瓶颈。此时依靠被动冷却技术,已难以满足高功率条件下的gan的散热需求。因此,开发一种既能强化sic衬底传热能力,又能保持晶格匹配的衬底材料,将为上述瓶颈的解决提供有效的技术方案。

5.金刚石是一种超极限多功能材料,其室温热导率最高可达2000w/(m

·

k)以上,是常用散热材料铜热导率的5倍,氮化铝热导率的6倍,氧化铍热导率的7倍多,可以有效传递电子器件产生的热量。而且金刚石电阻率高达10

16

ω

·

cm,是典型的绝缘体,不用考虑可能产生漏电流的问题。因此,金刚石是最理想的热沉材料。将sic与金刚石结合形成的sic-on-diamond和gan/sic-on-diamond晶圆,可显著改善sic底层散热能力,从而提高sic及sic基gan器件的输出功率及频率,延长使用寿命。

6.然而,不论是sic还是gan表面沉积金刚石存在诸多问题,需要考虑等离子体刻蚀、界面强度、界面导热以及应力等问题。尤其是基于已经沉积有金刚石薄层的sic衬底在sic

减薄或sic表面高温沉积gan过程中应力及sic与金刚石界面强度和形核缺陷影响导热性能的问题尤为突出。

技术实现要素:

7.为解决上述问题,本发明提出一种金刚石增强碳化硅复合晶圆的制备方法。

8.本发明的技术方案为:

9.一种金刚石增强碳化硅复合晶圆的制备方法。通过在真空热处理后的sic碳极性面镀制sinx薄层。随后经微波氢等离子体处理后通入甲烷,基于氮原子逃逸和碳原子渗入实现金刚石高密度形核和c-si键形成。接着在降低甲烷生长金刚石的同时通入硅烷,沉积sic/金刚石复合梯度过渡层。随后重复金刚石生长过程通入氮气的循环过程,待金刚石达到一定厚度后关闭氮气和甲烷,在氢等离子体中缓慢降温后再升温保持后再缓慢降温,最终通过抛光金刚石面实现低应力、强结合的金刚石/sic复合晶圆材料。为未来得到高功率、高频率用sic-on-diamond及gan/sic-on-diamond晶圆奠定基础。

10.如上所述的高导热金刚石增强的碳化硅衬底的制备方法,其特征在于具体包括以下步骤:

11.步骤1:sic热处理及表面sinx纳米介质层的沉积

12.通过对sic晶圆进行800-1000℃真空条件热处理后,在其碳极性镀制5-20nm的sinx纳米介质层。

13.步骤2:氢等离子体预处理及原位高密度金刚石形核

14.对镀有sinx的sic晶圆经微波氢等离子体处理后通入甲烷,实现基于氮原子逃逸和碳原子渗入的c-si键形成和金刚石高密度形核。

15.步骤3:sic/金刚石复合梯度过渡层的沉积制备

16.形核完成后接着在降低甲烷生长金刚石的同时通入硅烷,并缓慢降低硅烷流量直至关闭,沉积sic/金刚石复合梯度过渡层。

17.步骤4:金刚石多层结构调控生长

18.金刚石生长过程中间断通入氮气,通过多层结构及晶粒生长模式调控控制应力及表面粗糙度,在提高金刚石层强度的同时保持较高的面内热导率。

19.步骤5:复合晶圆材料原位氢等离子体退火及表面平整化

20.在完成sic/金刚石复合晶圆制备后重新升高温度,采用氢等离子体实现原位退火及平滑表面的作用。随后再通过金刚石纳米颗粒研磨及精密抛光进一步降低金刚石表面粗糙度。

21.进一步的,步骤2所述的氢等离子体预处理及原位高密度金刚石形核的步骤为微波等离子体功率低于2kw,温度低于600℃条件下处理1-5min。随后通入氢气流量比例5-10%的甲烷并在600-800℃条件下持续5-15min,基于氮原子逃逸和碳原子渗入实现原位金刚石高密度形核和c-si键形成。

22.进一步的,步骤3所述的sic/金刚石复合梯度过渡层的沉积制备的步骤为在降低甲烷与氢气流量比例至3%-5%,在600-800℃条件下生长金刚石的同时通入氢气流量比例0.1-1%的硅烷,并在10-30min内缓慢降低硅烷流量直至关闭,沉积sic/金刚石复合梯度过渡层。

23.进一步的,步骤4所述的金刚石多层结构调控生长的步骤为金刚石生长过程中每5-20min通入氢气流量比例1-5%的氮气并保持1-5min,通过重复该循环过程,待金刚石达到一定厚度后关闭氮气。

24.进一步的,步骤5所述的复合晶圆材料原位氢等离子体退火及表面平整化步骤为关闭甲烷并缓慢降低微波等离子体沉积腔室氢气压力及微波功率,使温度缓慢降低至600℃以下,再升高至800-1000℃处理0.5-5h后缓慢降温直至等离子体灭辉。

25.本发明通过在经800-1000℃真空热处理后的sic碳极性面镀制5-20nm的sinx薄层。随后经微波氢等离子体处理1-5min后通入氢气流量比例5-10%的甲烷并持续5-15min,基于氮原子逃逸和碳原子渗入实现金刚石高密度形核和c-si键形成。接着在降低甲烷至3%-5%生长金刚石的同时通入氢气流量比例0.1-1%的硅烷,并在10-30min内缓慢降低硅烷流量直至关闭,沉积sic/金刚石复合梯度过渡层。随后重复金刚石生长每5-20min通入氢气流量比例1-5%的氮气并保持1-5min的循环过程,待金刚石达到一定厚度后关闭氮气和甲烷,在氢等离子体中缓慢降温至600℃以下后再升高至800-1000℃处理0.5-5h后缓慢降温,最终通过抛光金刚石面实现低应力、强结合的金刚石/sic复合晶圆材料。为未来得到高功率、高频率用sic-on-diamond及gan/sic-on-diamond晶圆奠定基础。

26.本发明实施过程的关键在于:

27.1)sic在镀制sinx前需保持温度不低于金刚石沉积温度的真空退火,避免sic晶圆由于应力因素在金刚石沉积过程中碎裂。

28.2)sinx纳米介质层厚度在5-20nm,过薄不利于sic表面在等离子体环境下的均匀稳定存在,过厚则不利于界面结合及c-si声子桥的建立。

29.3)生长金刚石的同时通入氢气流量比例0.1-1%的硅烷,并在10-30min内缓慢降低硅烷流量用于制备sic/金刚石复合梯度过渡层,起到有效降低sic与金刚石的界面失配,从而控制应力累积和界面缺陷,避免这两种硬质脆性材料的碎裂失效。

30.4)通过间断循环引入氮气来有效促进金刚石二次形核生长、控制晶粒长大,与此同时实现金刚石生长后具有较小的粗糙度。

31.5)在完成sic/金刚石复合晶圆制备后需在温度降低后再升高等离子体处理温度,通过原位退火过程消除部分残余应力、消除金刚石生长面的凸起区域。

32.本发明和现有技术相比所具有的有益效果在于:

33.1)sic形核、金刚石/sic梯度过渡层生长、动态n引入多层金刚石调控及等离子体环境下退火均可采用同一个微波等离子体沉积系统实现,避免了工艺过程复杂化。

34.2)金刚石形核过程中,通过高温环境下氢等离子体条件下原子氢的抽取作用,在sic表面镀制5-20nm的sin介质层能形成si悬挂键,在金刚石形核过程中能够形成c-si-c的化学键合,这种化学键能提高sic与金刚石之间的附着力并提高金刚石原位形核的能力,还能够作为声子桥来有效降低界面热阻。

35.3)在金刚石生长初期引入硅烷并逐渐减低引入比例来制备sic/金刚石复合梯度过渡层能够实现sic与金刚石晶格失配的逐渐过渡,大幅降低界面缺陷和应力累积,避免晶圆在后续工艺及使用过程中碎裂。

36.4)金刚石薄层的生长是晶粒逐渐竞争长大及合并的过程,不仅会带来应力的不断积累也会带来生长面粗糙的不断增大。通过间断循环引入氮气能够有效促进金刚石二次形

核生长、控制晶粒长大,与此同时实现金刚石生长后具有较小的粗糙度。这一过程的控制不仅能够有效控制应力积累、简化抛光过程,还能够在提高金刚石层强度的同时保持较高的面内热导率。

37.5)在完成sic/金刚石复合晶圆制备后原位氢等离子体退火不仅大幅简化工艺步骤和消除部分残余应力,还能够通过氢等离体刻蚀过程消除金刚石生长面的凸起、起到平滑表面的作用,更有利后续的抛光加工。

附图说明

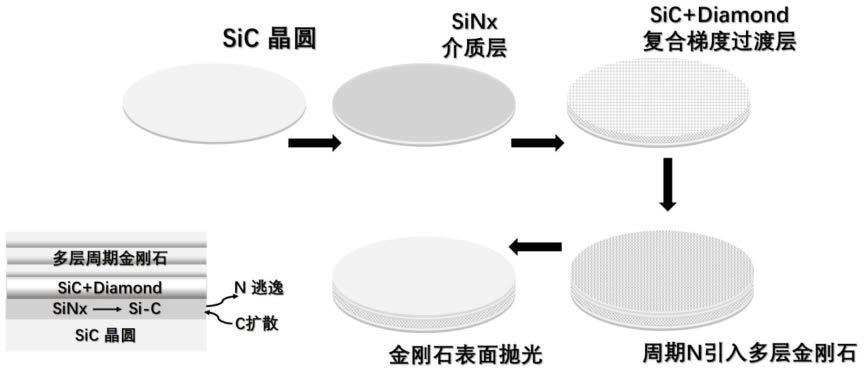

38.图1本发明中金刚石增强碳化硅(sic)复合晶圆的制备方法。

具体实施方式

39.实施例1

40.通过在800℃真空热处理3h后的sic碳极性面镀制5nm的sinx薄层。随后经功率为1500w的微波氢等离子体在400℃处理3min后通入氢气体流量比例为5%的甲烷并提高功率及腔压至晶圆温度到680℃,促进碳膜形成及金刚石形核15min。接着在降低甲烷比例至3%,并在维持680℃生长金刚石的同时通入氢气体流量比例为1%的硅烷,并在30min内缓慢降低硅烷流量直至关闭,用于制备sic/金刚石复合梯度过渡层。随后,待金刚石生长10min后通入氢气流量比例3%的氮气并保持3min后关闭,交替重复该氮气辅助金刚石生长过程,待金刚石达到200μm厚度后关闭氮气和甲烷,在氢等离子体中缓慢降温至400℃后再升高至800℃处理5h后缓慢降温,最终通过采用颗粒度1μm、500nm、100nm的金刚石粉分别进行研磨及精密抛光平整化,最终得到低应力、强结合的金刚石/sic复合晶圆材料。

41.实施例2

42.通过在1000℃真空热处理3h后的sic碳极性面镀制20nm的sinx薄层。随后经功率为2000w的微波氢等离子体在500℃处理1min后通入氢气体流量比例为10%的甲烷并提高功率及腔压至晶圆温度到720℃,促进碳膜形成及金刚石形核5min。接着在降低甲烷比例至3%,并在维持720℃生长金刚石的同时通入氢气体流量比例为0.5%的硅烷,并在20min内缓慢降低硅烷流量直至关闭,用于制备sic/金刚石复合梯度过渡层。随后,待金刚石生长15min后通入氢气流量比例5%的氮气并保持5min后关闭,交替重复该氮气辅助金刚石生长过程,待金刚石达到400μm厚度后关闭氮气和甲烷,在氢等离子体中缓慢降温至400℃后再升高至850℃处理3h后缓慢降温,最终通过采用颗粒度1μm、500nm、100nm的金刚石粉分别进行研磨及精密抛光平整化,最终得到低应力、强结合的金刚石/sic复合晶圆材料。

43.实施例3

44.通过在1000℃真空热处理3h后的sic碳极性面镀制15nm的sinx薄层。随后经功率为1800w的微波氢等离子体在450℃处理3min后通入氢气体流量比例为7%的甲烷并提高功率及腔压至晶圆温度到700℃,促进碳膜形成及金刚石形核10min。接着在降低甲烷比例至3%,并在维持700℃生长金刚石的同时通入氢气体流量比例为0.1%的硅烷,并在10min内缓慢降低硅烷流量直至关闭,用于制备sic/金刚石复合梯度过渡层。随后,待金刚石生长15min后通入氢气流量比例3%的氮气并保持5min后关闭,交替重复该氮气辅助金刚石生长过程,待金刚石达到500μm厚度后关闭氮气和甲烷,在氢等离子体中缓慢降温至400℃后再

升高至900℃处理1h后缓慢降温,最终通过采用颗粒度1μm、500nm、100nm的金刚石粉分别进行研磨及精密抛光平整化,最终得到低应力、强结合的金刚石/sic复合晶圆材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1