TA10钛合金锻件高温淬火组织金相腐蚀剂及配制和使用方法

50份体积百分比浓度为50%的丙三醇水溶液加入到容器中,混合均匀,即得到所述金相组织腐蚀剂。

12.进一步的,所述氢氟酸为分析纯试剂。

13.本发明提供了一种ta10高温淬火钛合金锻件金相组织显示用腐蚀剂的使用方法,包括以下步骤;

14.步骤1,选取ta10钛合金锻件,然后用线切割切成的方块;

15.步骤2,对方块状的ta10锻件进行预处理后得到试样,以便于对其进行金相组织观测;

16.步骤3,将步骤2得到的试样浸入腐蚀剂中,腐蚀5-10秒后取出,立即用清水大水流冲洗,然后用无水乙醇清洗,干燥;

17.步骤4,在显微镜下观测ta10锻件的金相组织。

18.进一步的,所述步骤2中预处理具体过程为:

19.首先依次采用150#、600#和1200#的金相水砂纸对ta10高温淬火钛合金锻件金相观测平面进行逐级打磨,每一次更换水砂纸后,研磨方向转动90

°

,以确保消除上一次研磨的痕迹,研磨完成后冲洗掉砂粒;

20.然后用帆布进行机械抛光,抛光液采用粒度为5um三氧化二铬悬浮液,抛光直至镜面。

21.本发明提供了前述任一配制方法制备得到的腐蚀剂。

22.与现有技术相比,本发明的有益效果:

23.(1)加入丙三醇的目的是减缓氢氟酸的强腐蚀性,因为丙三醇是粘稠状液体,且溶于水,是非常稳定的腐蚀剂载体,通过不断试验,50%丙三醇水溶液效果最佳,既能保留氢氟酸的腐蚀性,又有一定的流动性,能使腐蚀过程循序渐进温和进行。

24.(2)本发明可实现相变温度附近不同温度下ta10高温淬火钛合金锻件的金相腐蚀和金相组织显现,可以得到轮廓清晰的微米级等轴α相、晶间β和针状α组织,提高了α相形态和含量的测定。

25.(4)本发明针对ta10高温淬火钛合金锻件的金相腐蚀液及金相组织显示方法,操作简单、方便、快速,可准确的得出ta10钛合金锻件的相变温度,对生产工艺调控具有重要的意义。

附图说明

26.为了更清楚地说明本发明实施例和对比例或现有技术中的技术方案,下面将对实施例和对比例或现有技术描述中所需要使用的附图作简单介绍。

27.图1为本发明实施例1的880℃淬火ta10钛合金锻件在未放入硝酸的腐蚀剂中腐蚀,放大500倍的金相组织示意图;

28.图2为对比例1的880℃淬火ta10钛合金锻件在放入硝酸的腐蚀剂中腐蚀,放大500倍的金相组织示意图;

29.图3为对比例2的880℃淬火ta10钛合金锻件在未放入丙三醇的腐蚀剂中腐蚀,放大500倍的金相组织示意图;

30.图4为本发明实施例2的900℃淬火ta10钛合金锻件在未放入硝酸的腐蚀剂中腐

蚀,放大500倍的金相组织示意图;

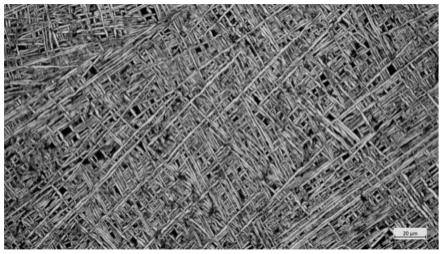

31.图5为本发明实施例3的990℃淬火ta10钛合金锻件在未放入硝酸的腐蚀剂中腐蚀,放大500倍的金相组织示意图;

32.图6为本发明实施例3的990℃淬火ta10钛合金锻件在未放入硝酸的腐蚀剂中腐蚀,放大200倍的金相组织示意图;

具体实施方式

33.为了达到本发明的上述目的,并且使其特征和优点能够更加明显易懂,下面将结合附图和具体实施例,对本发明作进一步的说明,但这并非是对本发明的限制,本领域技术人员可根据本发明的基本思想,做出各种修改或改进,但是只要不脱离本发明的基本思想,均在本发明的保护范围之内。

34.本发明所用试剂均为常用试剂,均可在常规试剂生产销售公司购买。

35.实施例1

36.(1)腐蚀剂的配制,具体步骤如下

37.在室温下,按体积分数计量取2份氢氟酸倒入塑料容器中,再量取20份体积百分比浓度为50%丙三醇水溶液缓慢加入塑料容器中,搅拌使其混合均匀,即得到所述金相组织腐蚀剂。

38.(2)上述腐蚀剂的使用方法

39.步骤1,将880℃淬火ta10钛合金锻件切割成一定规格的方块状,ta10钛合金锻件的切片规格为,长和宽均为10mm,高度为15mm。

40.步骤2,对方块状的ta10高温淬火钛合金锻件进行机械打磨,依次采用150#、600#和1200#的金相水砂纸对ta10高温淬火钛合金锻件金相观测平面进行逐级打磨,每一次更换水砂纸后,研磨方向转动90

°

,以确保消除上一次研磨的痕迹,研磨完成后冲洗掉砂粒,随后用帆布进行机械抛光,抛光液采用粒度为5um三氧化二铬悬浮液,抛光直至镜面;

41.步骤3,将预制好的试样放入上述腐蚀剂腐蚀7秒取出,清洗干净后在金相显微镜下观测ta10钛合金锻件的金相组织。

42.通过实施例1的腐蚀剂腐蚀,得到的金相组织示意图如图1所示,钛合金中β相和α相对比度大,相界清晰,初生α相白亮,此生α相条条分明,可以精确测出α相含量。

43.对比例1

44.(1)腐蚀剂的配制,具体步骤如下

45.在室温下,量取2份氢氟酸倒入塑料容器中,再量取2份硝酸倒入容器中,再量取20份体积百分比浓度为50%丙三醇水溶液缓慢加入塑料容器中,搅拌使其混合均匀,即得到所述金相组织腐蚀剂。

46.(2)上述腐蚀剂的使用方法

47.步骤1,将880℃淬火ta10钛合金锻件切割成一定规格的方块状,ta10钛合金锻件的切片规格为,长和宽均为10mm,高度为15mm。

48.步骤2,对方块状的ta10高温淬火钛合金锻件进行机械打磨,依次采用150#、600#和1200#的金相水砂纸对ta10高温淬火钛合金锻件金相观测平面进行逐级打磨,每一次更换水砂纸后,研磨方向转动90

°

,以确保消除上一次研磨的痕迹,研磨完成后冲洗掉砂粒,随

后用帆布进行机械抛光,抛光液采用粒度为5um三氧化二铬悬浮液,抛光直至镜面;

49.步骤3,将预制好的试样放入上述腐蚀剂腐蚀7秒取出,清洗干净后在金相显微镜下观测ta10钛合金锻件的金相组织。

50.通过对比例1的腐蚀剂腐蚀,得到的金相组织示意图如图2所示,钛合金中β相和α相对比度小,相界不清晰,初生α相跟基体的颜色相近,次生α相模糊。

51.对比例2

52.(1)腐蚀剂的配制,具体步骤如下:

53.在室温下,按体积分数计量取2份氢氟酸倒入塑料容器中,再量取20份蒸馏水缓慢加入塑料容器中,搅拌使其混合均匀,即得到金相组织腐蚀剂。

54.(2)上述腐蚀剂的使用方法:

55.步骤1,将880℃淬火,将ta10钛合金锻件切割成一定规格的方块状,ta10钛合金锻件的切片规格为,长和宽均为10mm,高度为15mm。

56.步骤2,对方块状的ta10高温淬火钛合金锻件进行机械打磨,依次采用150#、600#和1200#的金相水砂纸对ta10高温淬火钛合金锻件金相观测平面进行逐级打磨,每一次更换水砂纸后,研磨方向转动90

°

,以确保消除上一次研磨的痕迹,研磨完成后冲洗掉砂粒,随后用帆布进行机械抛光,抛光液采用粒度为5um三氧化二铬悬浮液,抛光直至镜面;

57.步骤3,将预制好的试样放入上述腐蚀剂腐蚀7秒取出,清洗干净后在金相显微镜下观测ta10钛合金锻件的金相组织。

58.通过对比例2的腐蚀剂腐蚀,得到的金相组织示意图如图3所示,钛合金中β相和α相对比度小,相界不清晰,初生α相跟基体的颜色相近,次生α相模糊。

59.实施例2

60.(2)腐蚀剂的配制,具体步骤如下

61.在室温下,按体积分数计量取2份氢氟酸倒入塑料容器中,再量取20份体积百分比浓度为50%丙三醇水溶液缓慢加入塑料容器中,搅拌使其混合均匀,即得到所述金相组织腐蚀剂。

62.(2)上述腐蚀剂的使用方法

63.步骤1,将900℃淬火ta10钛合金锻件切割成一定规格的方块状,ta10钛合金锻件的切片规格为,长和宽均为10mm,高度为15mm。

64.步骤2,对方块状的ta10高温淬火钛合金锻件进行机械打磨,依次采用150#、600#和1200#的金相水砂纸对ta10高温淬火钛合金锻件金相观测平面进行逐级打磨,每一次更换水砂纸后,研磨方向转动90

°

,以确保消除上一次研磨的痕迹,研磨完成后冲洗掉砂粒,随后用帆布进行机械抛光,抛光液采用粒度为5um三氧化二铬悬浮液,抛光直至镜面;

65.步骤3,将预制好的试样放入上述腐蚀剂腐蚀7秒取出,清洗干净后在金相显微镜下观测ta10钛合金锻件的金相组织。

66.通过实施例2的腐蚀剂腐蚀,得到的金相组织示意图如图4所示,钛合金中β相和α相对比度大,相界清晰,次生α相条条分明,可以准确分辨α相的形态。

67.实施例3

68.(1)腐蚀剂的配制,具体步骤如下

69.在室温下,按体积分数计量取2份氢氟酸倒入塑料容器中,再量取20份体积百分比

浓度为50%丙三醇水溶液缓慢加入塑料容器中,搅拌使其混合均匀,即得到所述金相组织腐蚀剂。

70.(2)上述腐蚀剂的使用方法

71.步骤1,将990℃淬火ta10钛合金锻件切割成一定规格的方块状,ta10钛合金锻件的切片规格为,长和宽均为10mm,高度为15mm。

72.步骤2,对方块状的ta10高温淬火钛合金锻件进行机械打磨,依次采用150#、600#和1200#的金相水砂纸对ta10高温淬火钛合金锻件金相观测平面进行逐级打磨,每一次更换水砂纸后,研磨方向转动90

°

,以确保消除上一次研磨的痕迹,研磨完成后冲洗掉砂粒,随后用帆布进行机械抛光,抛光液采用粒度为5um三氧化二铬悬浮液,抛光直至镜面;

73.步骤3,将预制好的试样放入上述腐蚀剂腐蚀7秒取出,清洗干净后在金相显微镜下观测ta10钛合金锻件的金相组织。

74.通过实施例3的腐蚀剂腐蚀,得到的金相组织示意图如图6所示,图5为本实施例的990℃淬火ta10钛合金锻件在未放入硝酸的腐蚀剂中腐蚀,放大500倍的金相组织示意图,钛合金中β相和α相对比度大,相界清晰,次生α相条条分明,可以准确分辨α相的形态。

75.通过以上实施例和对比例,并结合图示可以看出,对比例1与实例1相比,其不同之处在于,对比例1中腐蚀剂加入了硝酸,这使得组织对比度差,针状次生α相模糊,还有一些腐蚀脱落物,β基体也不够黑。

76.对比例2与实施例1相比,其不同之处在于,所配制金相腐蚀剂中没有加入丙三醇,这使得晶界有过腐蚀现象,晶界不清晰,组织形貌表现力差,对比度差。

77.实施例2、实施例3与实施例1相比,区别在于实施例2和3的试样热处理温度不一样,实施例1加热温度在ta10相变点以下,实施例2和实施例3在相变点以上,从呈现的效果看,三种试样经过本腐蚀剂腐蚀后效果均很好,说明本腐蚀剂适用所有高温淬火制度下的ta10钛合金金相腐蚀。

78.虽然,本说明书中已经用一般性说明及具体实施和对比方案对本发明作了详尽的描述,但在本发明的基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的,比如改变氢氟酸、丙三醇和水三者的比例。因此,在不偏离本发明基本思想的基础上所做的修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1