一种金刚石基稀土掺杂单层或多层功能薄膜的制备方法

1.本发明涉及半导体材料技术领域,具体涉及一种金刚石基稀土掺杂单层或多层功能薄膜的制备方法。

背景技术:

2.稀土元素掺杂能够为多组分稀土氧化物及稀土-过渡金属化合物材料带来优异的发光、催化和磁性能。稀土化合物因其优越的物理化学特性(例如高量子产率,宽激发带,高化学稳定性和热稳定性以及调节其在nir区域中带隙可能性)而受到广泛关注。另外,稀土化合物具有良好的光学透过性能、抗氧化性能、力学性能以及较高的介电常数。如稀土氧化物y2o3、nd2o3等与红外窗口材料折射率匹配并且具有良好的抗氧化性能,既能实现长波红外波段增透又能做保护膜。同时,稀土氧化膜er2o3和la2o3介电常数在15~30之间,禁带宽度相对较高(~7.6ev),可用于制备mosfet器件的高k栅介质层,可以将器件制备更厚的介质层,极大地减小栅极漏电,并具有等效的电容条件。

3.金刚石具高硬度、高热导率、良好的耐磨性、耐腐蚀性和化学稳定性,以及在红外光区具有很好的透过性。但金刚石理论透过率仅为71%,严重制约了金刚石在光学领域的应用。在金刚石表面镀制增透膜不但能够实现金刚石高透过率,还能对其起到抗氧化作用。此外,金刚石具有极高的击穿电场(10mv/cm),超高热导率(22w/cm

·

k),高载流子迁移率等优异电学性能,使其被认为是制备下一代高功率、高频、高温及低功率损耗电子器件最有潜力的宽禁带半导体材料。

4.对于高k材料作为介质层而言,需要必备有对载流子有足够大的势垒、高温下热稳定性好、界面质量和界面特性优异以及不能退化载流子的迁移率等条件。其中稀土氧化膜er2o3和la2o3虽然介电常数较高,但热稳定性较差。由此可见,对于单一高k栅介质膜呈现出k值、禁带宽度及热稳定性不能兼得,因此,采用掺杂手段有助于改善高k介质膜热稳定性又能实现高介电常数和宽禁带宽度,进而提升电子器件的综合性能。另外,掺杂也能改善薄膜光学性能和机械性跟。

5.目前,smimova等研究不同la元素掺入量对hfo2薄膜晶体结构转变的影响,具有良好的失效析出强化和固溶强化效果,被作为掺杂元素加入到光学保护膜中,可提高基体薄膜的强度和光学透过率(journal of the chinese rare earth society,33(8),857-862(2015))。徐报道称采用射频反应溅射方法制备n掺杂的氮氧化物栅介质材料(sioxny),进而提高热稳定性和介质膜(k:4.3~6.7)的结晶温度(chinese physics letters,24(9),2681-2684(2007))。专利cn202011420469.2提出一种高损伤阈值的多层介质膜矩形衍射光栅制备方法,提高介质多层膜衍射光栅的激光损伤阈值。专利cn202111413654.3提出一种低损耗含氟聚合物多层介质膜、其制备方法及应用,降低了多层电介质膜损耗,提升保持较好的储能目的和充放电效率。专利cn202011592523.1提出一种基于金刚石衬底的mosfet器件的结构及其制备方法,其中栅介质层采用3-10nm厚的al2o3材料,进而大幅度提升金刚石器件的截止频率。

6.目前报道的稀土掺杂功能薄膜材料已经能够应用到光学器件和电子器件中,但还存在介质层介电常数低、窄禁带宽度和热稳定性差以及器件低散热等问题,严重影响红外光学元件和微电子器件发展。为了克服现有的技术问题,本技术提供一种金刚石基稀土掺杂单层或多层功能薄膜材料及其制备方法。

技术实现要素:

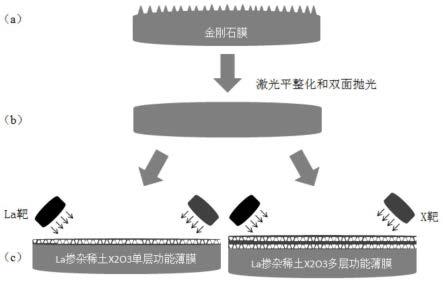

7.本发明提出一种金刚石基稀土掺杂单层或多层功能薄膜的制备方法,在金刚石表面生长la掺杂稀土x2o3单层或多层薄膜(x代表er、y或nd等稀土元素),形成金刚石膜表面带有la掺杂稀土氧化单层或多层功能薄膜材料。

8.一种金刚石基稀土掺杂单层或多层功能薄膜的制备方法,首先对微波等离子体化学气相沉积(cvd)制备的金刚石膜进行激光平整化、抛光、酸煮以及丙酮和酒精清洗后获得热导率≥2000w/(m

·

k)的金刚石膜;再采用磁控溅射方式在金刚石单面镀制la掺杂稀土x2o3单层或多层薄膜(x代表er、y或nd等稀土元素),进而获得金刚石膜表面带有la掺杂稀土氧化单层或多层功能膜材料。

9.如上所述金刚石表面沉积稀土掺杂单层或多层功能膜的制备方法,具体实施步骤为:

10.步骤1:高质量cvd金刚石膜表面处理

11.对采用微波等离子体cvd沉积设备制备高质量金刚石膜进行激光平整化、双面抛光等工艺处理,最后获得粗糙度低于1nm双面抛光cvd金刚石膜。

12.步骤2:la掺杂稀土x2o3单层或多层功能薄膜制备

13.对cvd金刚石样品进行酸煮,酸煮后用丙酮、酒精清洗,并快速转移到镀膜设备中,随后根据设定工艺在抛光后金刚石单面镀制la掺杂单层或多层稀土x2o3薄膜,进而能够实现金刚石表面沉积la掺杂稀土x2o3单层或多层功能薄膜制备。

14.进一步地,步骤1所述获得双面抛光金刚石膜,具体步骤包括:首先对金刚石生长面进行激光平整化,切除生长面0.1-0.5mm厚金刚石,主要目的是去除表面粗大的金刚石颗粒为后续抛光做准备。随后在抛光机上对金刚石膜进行双面抛光,先调整抛光盘转速为30-50hz对金刚石表面进行粗抛,粗抛时间为0.05-0.6h,随后再在抛光盘表面添加粒度为w2金刚石粉(粒度≈2μm)进行精抛,精抛时间为0.1-0.5h,最终获得表面粗糙度(rms)在0.2-1nm之间、热导率≥2000w/(m

·

k)双面抛光金刚石膜。

15.进一步地,步骤2所述的酸煮、清洗步骤是:将步骤1所述双面抛光金刚石膜放入hno3:h2so4=1:3-5混合酸溶液中进行酸煮30-60min,目的为了除去金刚石膜表面石墨和其它杂质,待样品冷却后去酸液并依次转移到丙酮和酒精溶液中,分别超声10-30min,随后烘干放入到带有多靶头射频反应磁控溅射pvd设备中。

16.进一步地,步骤2所述的la掺杂稀土x2o3单层或多层功能薄膜是在多靶头磁控溅射设备中镀制的,沉积la掺杂稀土x2o3单层或多层功能薄膜前磁控设备温度为400℃,背底真空为5.0

×

10-4

pa,增加沉积温度和高的真空有利高质量薄膜沉积。另外,需要对金刚石衬底清理,通过偏压激发能量除去衬底表面杂质,偏压清洗参数具体为:ar:40sccm,电压:-800v,占空比:30%,频率:45khz,选择较高负偏压清洗衬底会更加彻底,清洗时间10-30min。清洗后再对材料纯度为99.95%靶材la靶和稀土x(x代表er、y或nd等稀土元素)靶进

行预处理。

17.进一步地,所述对溅射材料靶材la靶和稀土x靶预处理,主要是设定溅射功率为0-200w,ar气通量为30-45sccm,预处理时间20-25min。预处理会提高靶材溅射能力和沉积薄膜质量,随后再对la掺杂单层或多层稀土x2o3功能薄膜进行预溅射,预溅射目的是为稳定溅射辉光,实现材料均匀和致密沉积;预溅射后进行la掺杂稀土x2o3单层或多层功能薄膜沉积。

18.进一步地,步骤2所述的la掺杂稀土x2o3单层或多层功能薄膜分为单层掺杂和多层掺杂。

19.进一步地,la掺杂稀土x2o3单层功能薄膜沉积,主要设定氧气与氩气的比值为1.0/40,x靶溅射功率设定为150-200w,la溅射功率设定为0-95w,la掺杂量通过溅射功率实现调控。la和x靶溅射同时进行,溅射厚度依据功能薄膜需求进行设定。

20.进一步地,la掺杂稀土x2o3多层功能薄膜沉积,主要设定氧气与氩气的比值为1.0/40,x靶溅射功率设定为150-200w,la溅射功率设定为0-95w。多层功能薄膜主要通过间歇性调控la靶溅射实现,主要包括:每间隔5-10min暂停溅射,随后溅射10-30min,x靶一直处于稳定溅射。多层功能薄膜厚度依据功能薄膜需求进行设定。

21.本发明实施过程的关键在于:

22.1.原始高质量cvd金刚石膜的选择必须满足埃米级表面粗糙度、内部杂质含量少、高的导热率;

23.2.la掺杂稀土x2o3单层或多层功能薄膜中la靶掺杂量与la溅射功率相关。通过调控la靶溅射功率和时间实现la掺杂量多少。

24.3.微量la掺杂能够改变原有功能薄膜晶格结构,有效调控功能薄膜介电常数、禁带宽度和热稳定性。并且金刚石基la掺杂稀土氧化单层或多层功能薄膜具有更高机械性能。

25.本发明的优点在于:

26.金刚石由于特殊物理和化学性能,广泛应用于光学材料、电学材料、导热材料等领域。通过对金刚石表面带有la掺杂单层以及多层形式稀土x2o3功能膜设计和制备,可很大程度上提高光学元件在所需波段的光透过量,提高光学性能,同时起到保护基底材料的作用;此外还能达到减少漏电流以及栅极和衬底之间杂质扩散的目的,并解决介质层低介电常数和禁带宽度问题。

27.本发明突出优势在于:

28.1、本发明先采用cvd化学气相沉积高质量金刚石膜,后通过磁控溅射技术在其表面镀制与金刚石取向高度一致的功能膜材料,获得高红外透过率、高机械性能以及高介电常数la掺杂稀土x2o3单层或多层功能薄膜。

29.2、本发明制备la掺杂稀土x2o3单层或多层功能薄膜,能够解决红外光学材料在严苛工作环境中致膜层脱落及氧化导致光学性能下降的问题。

30.3、本发明制备la掺杂稀土x2o3单层或多层功能薄膜,能够直接用于mosfet介质层,解决了介质层漏电流、杂质扩散问题和高功率密度环境下mosfet产生的高热量问题。

31.4、本发明获得la掺杂稀土x2o3单层或多层功能薄膜介电常数高、禁带宽度宽、热稳定性强,介质膜单层和多层转换可实现应用多样化。

附图说明

32.图1为本发明金刚石基稀土掺杂单层或多层功能薄膜制备流程图;

33.图2为la掺杂er2o3的光学性能图;

34.图3为la掺杂er2o3的机械性能图。

具体实施方式

35.下面结合具体实施例对本发明的技术方案做进一步说明。

36.实施例1

37.1)一种金刚石表面沉积la掺杂稀土er2o3单层功能薄膜制备方法,主要包括:获得双面抛光金刚石膜,具体步骤包括:首先对金刚石生长面进行激光平整化,切除生长面0.1mm厚金刚石,去除表面大的金刚石颗粒,随后在抛光机上对金刚石膜进行双面抛光,先调整抛光盘转速为45hz对金刚石面进行粗抛,粗抛时间为0.1h,随后再在抛光盘表面添加粒度为w2金刚石粉(粒度≈2μm)进行精抛,精抛时间为0.4h,最终获得表面粗糙度(rms)为0.5nm、热导率为2000w/(m

·

k)双面抛光金刚石膜,如图1(b)所示。

38.2)采用双靶头磁控射频溅射法在双面抛光金刚石表面镀制la掺杂稀土er2o3单层功能薄膜。双面抛光金刚石衬底放入磁控溅射设备后,先抽真空至5.0

×

10-4

pa以下,再对沉积台进行加热,加热温度到400℃。随后,先进行衬底清洗采用基底偏压:-800v,占空比:30%,频率:45khz进行衬底清洗,清洗时间30min;接着对la靶和er靶预处理,er靶主要是设定溅射功率为200w,ar气通量为40sccm,预处理时间30min;再对la靶进行预处理,溅射功率为95w,ar气通量为40sccm,预处理时间30min,预处理过程中金刚石衬底挡板处于关闭状态。

39.3)la掺杂稀土er2o3单层功能薄膜镀制。调整ar气通量为40sccm,o2气通量为1sccm,la靶溅射功率95w,er靶溅射功率200w,待辉光稳定后打开衬底挡板,通过溅射在金刚石表面进行沉积一定厚度la掺杂稀土er2o3单层薄膜,获得金刚石表面透过率75%,硬度26.18gpa的la掺杂稀土er2o3单层功能薄膜材料,如图1(c),图2和图3所示。

40.实施例2

41.1)一种金刚石表面沉积la掺杂稀土er2o3多层功能薄膜制备方法,主要包括:获得双面抛光金刚石膜,具体步骤包括:首先对金刚石生长面进行激光平整化,切除生长面0.2mm厚金刚石,去除表面大的金刚石颗粒,随后在抛光机上对金刚石膜进行双面抛光,先调整抛光盘转速为45hz对金刚石面进行粗抛,粗抛时间为0.1h,随后再在抛光盘表面添加粒度为w2金刚石粉(粒度≈2μm)进行精抛,精抛时间为0.4h,最终获得表面粗糙度(rms)为0.5nm、热导率为2000w/(m

·

k)双面抛光金刚石膜,如图1(b)所示。

42.2)采用双靶头磁控射频溅射法在双面抛光金刚石表面镀制la掺杂稀土er2o3多层功能薄膜。双面抛光金刚石衬底放入磁控溅射设备后,先抽真空至5.0

×

10-4

pa以下,再对沉积台进行加热,加热温度到400℃。随后,先进行衬底清洗采用基底偏压:-800v,占空比:30%,频率:45khz进行衬底清洗,清洗时间30min;接着对la靶和er靶预处理,er靶主要是设定溅射功率为200w,ar气通量为40sccm,预处理时间30min;再对la靶进行预处理,溅射功率为80w,ar气通量为40sccm,预处理时间30min,预处理过程中金刚石衬底挡板处于关闭状态。

43.3)la掺杂稀土er2o3多层功能薄镀制。调整ar气通量为40sccm,o2气通量为1sccm,la靶溅射功率80w,er靶溅射功率150w,待辉光稳定后打开衬底挡板。随后,la靶溅射10min后关闭la靶溅射电源暂停溅射,5min后打开la靶溅射电源继续溅射10min后再la靶溅射电源,依次进行,整个过程中er靶一直处于溅射状态。最后la靶和er靶同时停止溅射,获得具有多层结构的la掺杂稀土er2o3功能薄膜,如图1(c)所示。

44.实施例3

45.1)一种金刚石表面沉积la掺杂稀土y2o3单层功能薄膜制备方法,主要包括:制备高质量cvd金刚石单晶膜,采用微波等离子体化学气相沉积系统(cvd)沉积金刚石单晶膜,控制温度850℃生长,生长速率3μm/h,沉积时长200h,最后获得0.6mm厚沉积态金刚石单晶膜,如图1(a)所示。

46.2)获得双面抛光金刚石膜,具体步骤包括:首先对金刚石生长面进行激光平整化,切除生长面0.1mm厚金刚石,去除表面大的金刚石颗粒,随后在单晶抛光机上对金刚石单晶膜进行双面抛光,先调整抛光盘转速为45hz对金刚石面进行粗抛,粗抛时间为0.1h,随后再在抛光盘表面添加粒度为w2金刚石粉(粒度≈2μm)进行精抛,精抛时间为0.4h,最终获得表面粗糙度(rms)为0.5nm、热导率为2000w/(m

·

k)双面抛光金刚石膜,如图1(b)所示。

47.3)采用双靶头磁控射频溅射法在双面抛光金刚石表面镀制la掺杂稀土y2o3单层功能薄膜。双面抛光金刚石衬底放入磁控溅射设备后,先抽真空至5.0

×

10-4

pa以下,再对沉积台进行加热,加热温度到400℃。随后,先进行衬底清洗采用基底偏压:-800v,占空比:30%,频率:45khz进行衬底清洗,清洗时间30min;接着对la靶和er靶预处理,y靶主要是设定溅射功率为180w,ar气通量为40sccm,预处理时间30min;再对la靶进行预处理,溅射功率为95w,ar气通量为40sccm,预处理时间30min,预处理过程中金刚石衬底挡板处于关闭状态。

48.3)la掺杂稀土y2o3单层功能薄膜镀制。调整ar气通量为40sccm,o2气通量为1sccm,la靶溅射功率95w,y靶溅射功率200w,待辉光稳定后打开衬底挡板,通过溅射在金刚石表面进行沉积一定厚度la掺杂稀土y2o3薄膜,获得金刚石表面la掺杂稀土y2o3单层功能薄膜材料,如图1(c)所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1