一种高强度重型汽车改装货厢用钢带的制造方法与流程

1.本发明属于冶金领域,涉及一种高强度重型汽车改装货厢用钢带的制造方法。

背景技术:

2.汽车车厢用钢是专门用于重型汽车货箱制造的专用钢铁材料,主要用于制造商用车车厢的底板、边板及车厢前后门,产品厚度规格2.0mm-12mm,根据改装车的不同用途,对应的厚度规格不同,由于重型改装车使用的环境较复杂,车厢零部件不仅要求钢板有极高的屈服强度、低温冲击性能,还要求有良好的冷弯成型性能,产品要求钢质纯净,有害及残余元素少。现在主流产品包括有q345xt、q420xt、q500xt、q600xt、q700xt等,由于现代冶金技术的发展以及汽车轻量化的需要,在总重量不变的前提下,为有效降低车体重量,提高装载货物重量,高强度车厢厢体用钢已逐渐成为各大改装车厂商重要的材料。q700xt作为热轧太高强钢的顶级产品,材料强度高于q600xt,材料韧性高于nm450m,q700xt满足用户轻量化需求,具有较低的生产和使用成本,性价比高。同时产品适用于剪切、折弯及分条多种加工方式,产品综合机械性能优良,未来几年市场前景广阔。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种高强度重型汽车改装货厢用钢带的制造方法,采用低碳、高锰、铌、钛、铬复合强化微合金化成分,确保拉伸试验各项目达标,同时延伸率≥14%,-20℃纵向冲击功≥40j,满足用户使用要求。

4.为达到上述目的,本发明提供如下技术方案:一种高强度重型汽车改装货厢用钢带的制造方法,包括以下步骤:

5.s1,配料:c:0.05%~0.09%;si:≤0.20%;mn:1.40%~1.60%;als:0.015%~0.040%; nb:0.03~0.05%;ti:0.095%~0.13%;cr:0.1%-0.3%;n:≤0.0085%;其余为fe;

6.s2,铁水预处理:配料后的高炉铁水经铁水预处理,铁水深脱硫铁水,废钢为a类废钢;

7.s3,转炉工序:经预处理后的高炉铁水进入转炉,冶炼过程重点关注炉况变化;终点t: rh+lf工艺1650℃~1665℃,终点[c]≤0.05%,终点[o]=500~850ppm,出钢挡渣良好;

[0008]

s4,cas工序:钢水进站测温、取样,cas出站钢包渣面加铝粒60~100kg/炉;

[0009]

s5,lf工序:钢水进站升温加入石灰500~2000kg/炉,视情况加入铝矾土;采用人工向钢包加铝粒方式,不得采用料仓加铝丸;出lf前钢水硅、锰、磷、铝元素满足目标要求,控制钙处理量,软吹氩时间≥8min,连铸平台钢水镇静≥5min;

[0010]

s6,rh工序:钢水进rh循环3min后测温、定氧、取样;加完合金后循环时间不得低于3min,在极限真空度下钢水净循环时间要求6~10min;rh工序时间按50~55min/炉控制; rh复压后钢包不吹氩搅拌、不钙处理,保证rh出站温度:≥1540℃,全部合金元素按照目标

要求控制到位。

[0011]

s7,连铸工序:连铸浇注周期按40min控制;中间包钢液目标温度1545℃~1560℃;浇注过程保护浇注良好,正常情况下,塞棒吹氩流量≤3l/min控制;钢坯切割定尺长度及输送方式按mes系统要求执行。

[0012]

可选的,s2步骤中,rh+lf工艺[s]≤0.005%,目标[s]≤0.003%。

[0013]

可选的,s3步骤中,转炉冶炼过程钢铁料为深脱硫铁水加钢边,不得使用渣钢、铁粒子、生铁块。

[0014]

可选的,出钢稠渣剂350~450kg/炉,精炼石灰600~800kg/炉。出钢过程为小流量吹氩 (5~15nm3/h),出钢及cas不得大流量吹氩搅拌。

[0015]

可选的,s5步骤中,lf全程钢包吹氩流量5~15nm3/h,不得大流量吹氩搅拌;

[0016]

可选的,s6步骤中,进站氧含量要求为300~700ppm;rh采用本处理模式,极限真空度≤273pa;视情况加铝丸脱氧或铝合金化。

[0017]

本发明的有益效果在于:本发明一种高强度重型汽车改装货厢用钢带的制造方法,通过合理设计c、si、mn、nb、ti、cr元素含量,采取以钛、铬为主元素,充分发挥廉价微合金元素强化效果,结合产线实际的冷却能力,通过铬提高钢的淬透性,合理设定控轧控冷工艺,在现有装备能力下实现稳定生产,确保钢的强度、延伸率及冲击韧性符合要求,使高强度汽车车厢用钢具有良好的机械加工性能,同时由于屈服强度的进一步提升,进一步降低车厢厚度设计值,切实成为替代低强度厚规格车厢钢的轻量化型材料。

[0018]

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

具体实施方式

[0019]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0020]

具体实施例,

[0021]

本发明公开具有优良性能及低成本汽车大梁钢带及制造方法,采用低碳、高锰、铌、钛、铬复合强化微合金化成分设计思路,化学成分的含量如下(按重量百分):c:0.05%~0.09%; si:≤0.20%;mn:1.40%~1.60%;als:0.015%~0.040%;nb:0.03~0.05%;ti:0.095%~ 0.13%;cr:0.1%-0.3%;n:≤0.0085%;其余为fe以及不可避免的杂质,确保拉伸试验各项目达标,同时延伸率≥14%,-20℃纵向冲击功≥40j,满足用户使用要求。

[0022]

铁水:铁水深脱硫铁水(rh+lf工艺[s]≤0.005%,目标[s]≤0.003%;废钢为a类废钢 (全钢边)。

[0023]

转炉工序:转炉冶炼过程钢铁料为深脱硫铁水+钢边,不得使用渣钢、铁粒子、生铁块。冶炼过程重点关注炉况变化。终点t:rh+lf工艺1650℃~1665℃,终点[c]≤0.05%,终

点 [o]=500~850ppm。出钢挡渣良好;出钢稠渣剂350~450kg/炉,精炼石灰600~800kg/炉。出钢过程为小流量吹氩(5~15nm3/h),出钢及cas不得大流量吹氩搅拌。

[0024]

cas工序:钢水进站测温、取样,cas出站钢包渣面加铝粒60~100kg/炉。

[0025]

lf工序:lf过程主要目的为升温、微调成分、造白渣。钢水进站升温加入石灰500~ 2000kg/炉,视情况加入铝矾土。采用人工向钢包加铝粒方式,不得采用料仓加铝丸。lf全程钢包吹氩流量5~15nm3/h,不得大流量吹氩搅拌。出lf前钢水硅、锰、磷、铝元素满足目标要求,控制钙处理量,软吹氩时间≥8min,连铸平台钢水镇静≥5min。

[0026]

rh工序:钢水进rh循环3min后测温、定氧、取样。进站氧含量要求为300~700ppm。 rh采用本处理模式,极限真空度≤273pa。视情况加铝丸脱氧或铝合金化。加完合金后循环时间不得低于3min。在极限真空度下钢水净循环时间要求6~10min。rh工序时间按50~ 55min/炉控制。rh复压后钢包不吹氩搅拌、不钙处理。保证rh出站温度:≥1540℃,全部合金元素按照目标要求控制到位。

[0027]

连铸工序:连铸浇注周期按40min控制。中间包钢液目标温度1545℃~1560℃。浇注过程保护浇注良好。正常情况下,塞棒吹氩流量≤3l/min控制。钢坯切割定尺长度及输送方式按mes系统要求执行。

[0028]

本发明工艺特点:利用高炉铁水、通过铁水预处理、转炉冶炼、lf脱硫处理、rh真空脱气处理,合适的铸坯拉速,加热温度1240~1270℃,在加热炉总时间≥190min,精轧入口温度≥1050℃,终轧温度840℃-880℃,卷取温度在570~640℃之间,层冷模式为前段密集冷却,水冷速度10~25℃/s。

[0029]

本发明的钢种化学成分设计合理,对生产条件要求简单,生产工艺可控,延伸率平均值 17%,-20℃标准试验冲击性能均值达到59j,最大值达到123j;该产品在现有条件下成功开发,具有良好的机械加工能力。

[0030]

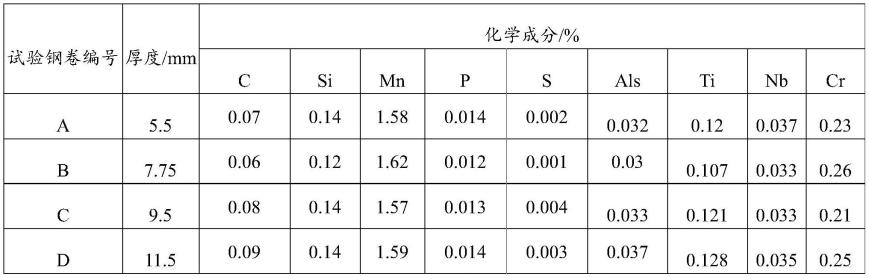

附表一为4批钢带熔炼成分实例。

[0031]

附表二为4批钢带工艺控制情况实例。

[0032]

附表三为4批钢带力学性能、工艺性能实例。

[0033]

附表一

[0034][0035]

附表二

[0036][0037]

附表三

[0038][0039]

备注:<6mm不做冲击。

[0040]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1