一种冷挤压齿轮轴用钢及其制备方法与流程

一种冷挤压齿轮轴用钢及其制备方法

1.技术领域:本发明涉及钢铁行业中的齿轮钢,具体涉及一种冷挤压齿轮轴用钢及其制备方法。

2.

背景技术:

齿轮是轮缘上有齿轮连续啮合传递运动和动力的机械元件,广泛应用于机械传动及机械领域。齿轮经过上千年的发展,材质从青铜、铸铁,一直到现代的钢、合金。齿轮主要的失效形式是齿面磨损和胶合,为此多采用表面渗碳钢进行齿轮的制造,提高齿面的硬度和耐磨性。

3.欧标en 10084《渗碳钢》标准中规定20mncr5的c:0.17%-0.22%,si≤0.40%,mn:1.10%-1.40%,p≤0.025%,s:0.020%-0.040%,cr:1.00%-1.30%。目前欧美国家多使用20mncr5材质制造汽车变速箱齿轮和齿轮轴,尤其是德系汽车。随着汽车产业的发展,国内汽车厂也在推广使用20mncr5材质的齿轮和齿轮轴。齿轮的成型工艺分为热锻和冷挤压。一般热锻齿轮表面易氧化,且由于齿轮结构复杂,尺寸精度难以保证,表面氧化脱碳也影响其耐磨性。而冷挤压是一种无切削、少切削的零件加工工艺,可以提高金属的变形能力;改善材料的组织,提高零件的强度和刚性;提高表面质量和尺寸精度;节约原材料;适用性广,可以用于结构复杂的空心和实心件;生产灵活性大,生产效率高;节约能源。对于结构复杂的空心齿轮轴一般很难采用热锻工艺制造,且由于空心齿轮轴结构复杂,采用传统的20mncr5齿轮材料,挤压成型易开裂,淬火易开裂,已经不能满足使用要求,因此急需一种适用于冷挤压工艺具有适宜淬透性的齿轮轴用钢。

4.

技术实现要素:

本发明要解决的技术问题是针对现有20mncr5钢产品及其生产工艺存在的问题,提供一种冷挤压齿轮轴用钢及其制备方法。降低材料的淬透性,提高其可加工性,最终达到冷挤压的要求。

5.本发明解决上述问题通过以下技术方案实现:一种冷挤压齿轮轴用钢及其制备方法,化学成分质量百分比为:c:0.19%-0.21%,si:0.15%-0.25%,mn:1.11%-1.20%,p≤0.015%,s:0.015%-0.025%,cr:1.03%-1.10%,al:0.035%-0.050%,cu≤0.20%,ti≤0.010%,v:0.01%~0.03%,nb≤0.010%,sn≤0.010%,b≤0.0010%,[h]≤2.0ppm,[n]:110ppm-140ppm,余量为fe。

[0006]

本发明进一步改进方案是,化学成分质量百分比为:c:0.20%,si:0.15%,mn:1.20%,p:0.010%,s:0.015%,cr:1.10%,al:0.045%,cu:0.03%,ti:0.001%,v:0.02%,nb:0.002%,sn:0.001%,b:0.0003%,[h]:1.2ppm,[n]:134ppm,余量为fe。

[0007]

本发明可从材质上将齿轮钢的淬透性降低,提高其可加工性,采用冷加工代替热锻、温锻,不仅尺寸精度高、刚度大、组织致密,还可以提高齿轮轴的表面质量,提高生产效率,降低能耗,减少材料损耗,较少环境污染。通过本发明的制备方法,生产的冷挤压齿轮轴用钢性能更稳定,使用寿命更高。

[0008]

下面具体说明本发明冷挤压齿轮轴用钢化学成分的限定理由:

c:能有效提高钢的强度和淬透性,但为c含量越高碳化物的偏析会越明显,c成分的波动会显著影响钢的淬透性,为稳定淬透性,防止淬火开裂,本发明在20mncr5的基础上将c含量控制在0.19%-0.21%之间;si:是一种弱脱氧剂,能固溶于铁素体和奥氏体中提高钢的强度和硬度;在本发明中,si作为一种脱氧剂存在,提高钢的刚性,且对淬透性起到一定的稳定作用,因此本发明添加0.15%-0.25%的si;mn:能够提高钢的硬度和耐磨性,显著提高钢的淬透性。mn还有固溶强化的作用,可扩大奥氏体区、降低奥氏体向铁素体的转变温度,进而细化铁素体晶粒、提高钢的强韧性。为稳定控制淬透性,防止齿轮轴淬火开裂,本发明相对于20mncr5钢mn含量控制在标准下限,在1.11%-1.20%之间;cr:能显著提高钢的强度、硬度和耐磨性,显著提高钢的淬透性。为控制淬透性,防止淬火开裂,本发明相对于20mncr5钢cr含量控制在标准下限,在1.03%-1.10%之间;al:在钢中主要作为脱氧剂使用,一般al含量控制在0.015%就可以起到充分的脱氧作用。本发明添加了0.035%-0.050%的al,不仅起到脱氧的作用,还起到均匀细化晶粒的作用,稳定钢的淬透性,起到提高耐磨性的作用。

[0009]

cu:能够提高钢的强度,同时保持良好的塑性和韧性,但是cu含量超过0.20%会导致淬火加热时在晶界析出,造成网状开裂,所以本发明中cu含量控制在≤0.20%;ti:在钢中一般起到细化晶粒的作用,但是本发明钢种添加了n元素,ti易与钢种的n形成氮化钛夹杂物,氮化钛是一种带有棱角的脆性夹杂物,对齿轮轴的疲劳寿命有严重的影响,所以本发明将ti含量限定为≤0.010%。

[0010]

v:是一种细化晶粒元素,可以提高钢的强韧性和耐磨性,还可以阻止奥氏体晶粒的粗化,为提高齿轮轴的疲劳寿命,稳定淬透性,本发明添加了0.01%~0.03%的v。

[0011]

nb:在钢中主要起细晶强化和弥散强化作用,能细化钢的晶粒,提高钢的强韧性,当nb含量超过0.010%就会显著影响钢的性能稳定性,为确保钢性能的稳定性,本发明将nb元素限定在≤0.010%。

[0012]

sn:是一种有害元素,在钢中一般以大颗粒夹杂物形态存在,含sn的夹杂物比较脆硬,在齿轮中会造成接触疲劳开裂,降低齿轮钢的疲劳寿命,所以本发明将sn元素限定在≤0.010%。

[0013]

b:是一种强淬透性元素,添加0.0010%以上的b就会产生显著的淬透性提升效果,本发明对淬透性要求严格,将b含量限定在≤0.0010%。

[0014]

[h]:在钢中的固溶量极少,一般以氢气的形态聚集于钢的空隙中,造成白点、点状偏析,本发明将[h]含量限定在≤2.0ppm。

[0015]

[n]:在钢中多以有害元素存在,随着氮含量的增加,钢的脆性增加,塑性显著降低。本发明中加入了较多的al元素,氮和al充分结合,形成细小弥散的aln颗粒,aln对齿轮的耐磨性有显著提高,所以本发明配合高al设计将[n]含量限定在110ppm-140ppm。

[0016]

p:使钢产生冷脆性,降低钢的冲击韧性,p还会降低塑性,使钢的冷挤压性能变差,易产生挤压开裂。因此,本发明将p含量严格控制在0.015%以下;s:是一种易偏析元素,影响钢材的均匀性和变形稳定性,且s在钢中主要以硫化物的形态存在,影响钢的纯净度。但是本发明钢种在冷挤压后需要进行车削加工,为提高其切

削性能,确保切削后表面质量,本发明添加了0.015%-0.025%的s。

[0017]

一种冷挤压齿轮轴用钢及其制备方法,包括下列步骤:按所述组分的质量百分比,(1)铁水准备:选用s:0.030%~0.045%、p≤0.12%的控硫低磷铁水生产本发明钢种;铁水不脱硫,利用铁水中的硫控制钢材s含量;(2)转炉冶炼:在100吨以上的顶底复吹式转炉中冶炼,控制铁水温度≥1300℃,转炉采用双渣法操作实现脱p,确保转炉终点p≤0.012%,出钢加入铝饼、合金、预熔精炼渣、石英砂、石灰进行造渣、预脱氧及成分初调,确保精炼到站c:0.10%~0.15%、si:0.10%~0.15%、mn:0.90%~1.00%、cr:0.90%~1.00%。采用滑板挡渣机构控制下渣,确保出钢下渣回p≤0.001%;(3)lf精炼:在100吨以上的lf炉中进行钢水脱氧、脱硫及合金化,造碱度r:3.5-5.0的精炼渣;根据钢水过氧化程度配比使用石灰与预熔精炼渣,精炼前期和调整成分时采用大搅拌强度,但必须保证钢水不裸露,其他全程采用软吹搅拌;控制精炼过程al含量0.040%-0.055%,控制脱硫程度,将s含量控制在0.030%-0.035%;精炼结束前将化学成分调整到目标范围:c:0.19%~0.21%、si:0.15%-0.25%、mn:1.03%~1.06%、cr:1.03%~1.10%、s:0.025%-0.030%、al:0.035%-0.050%。

[0018]

(4)rh真空脱气:在100吨以上的rh炉中进行真空脱气,真空室不得有冷钢,控制真空度≤67pa,高真空保持时间≥20min,确保钢水破空[h]≤1.5ppm。钢水破空后喂入300m氮锰线。

[0019]

(5)软吹及微变性处理:软吹前通过喂丝机喂入30m的硅钙线进行微钙变性处理;喂线后立即软吹,软吹时间控制在15min-25min。软吹要求渣面微动,钢液不裸露,软吹时间为15min~20min,确保夹杂物聚集,通过软吹上浮去除;(6)圆坯连铸:采用φ500mm弧形圆坯连铸机3-4流浇注,控制过热度为25℃-40℃,采用0.33m/min的拉速进行恒拉速浇注;一冷水量控制在4200l/min,使用低硅中间包覆盖剂、专用结晶器保护渣,实行全程全保护浇铸生产连铸坯;采用m-ems+s-ems+f-ems三段电磁搅拌装置,充分均匀组织、成分,提高内部质量。

[0020]

(7)开坯轧制:采用φ1100mm开坯机9道次开坯,将φ500mm连铸坯轧制成200mm

×

200mm方钢;加热温度1260℃-1280℃,加热时间6-8h;轧后避风堆冷。

[0021]

(8)连轧:方钢冷却到室温后采用冷装,在蓄热式步进加热炉中加热时间不超过2.5h,控制空燃比0.90~0.95,减少氧化脱碳;控制加热温度,尤其是高温段温度,确保开轧温度1010℃~1050℃,采用十四架连轧机组进行轧制。

[0022]

(9)精整:采用矫直+抛丸+倒棱+超声波探伤+表面探伤的工艺精整,确保钢材的内外部质量。

[0023]

本发明针对现有20mncr5齿轮钢冷加压过程出现的开裂、变形不均匀,尺寸精度差等问题,使用创新的化学成分设计和特有的生产工艺,齿轮钢经用户冷加压成型后尺寸精度高,内外表面质量优,组织均匀致密,疲劳寿命比普通热锻齿轮轴高40%以上,同时减少了后续的表面精加工,综合制造成本降低了20%。

[0024]

按照本发明生产的齿轮轴用钢,具有精度高、刚度大、组织均匀、表面质量优、能耗低、污染少、疲劳寿命高等特点,材料淬透性可以达到如下水平:j1.5:43hrc~46hrc、j3:43hrc~46hrc、j5:40hrc~44hrc、j7:35hrc~40hrc、j9:31hrc~39hrc、j11:29hrc~36hrc、j13:

27hrc~34hrc、j15:26hrc~33hrc、j20:23hrc~30hrc、j25:21hrc~29hrc、j30:20hrc~28hrc、j35:19hrc~27hrc、j40:18hrc~26hrc。

[0025]

国内本发明与现有技术相比,具有以下优点:(1)本发明相较传统的20mncr5齿轮钢,c含量由0.17%-0.22%收窄到0.19%-0.21%,si含量由≤0.40%添加0.15%-0.25%,mn含量由1.10%~1.40%降低到1.11%~1.20%,s含量由0.020%-0.040%降低到0.015%-0.025%,cr含量由1.00%-1.30%降低到1.03%-1.10%,p含量由≤0.025%加严到≤0.015%,显著加入了0.01%-0.03%的v和110ppm-140ppm的n,在提高钢材刚度的同时,提高了钢的塑性和耐磨性。

[0026]

(2)针对此类钢种的特性和发展需求,本发明将si元素含量由传统的≤0.05%提高到0.15%-0.25%,充分发挥合金元素的作用,抑制钢的淬透性,降低了钢的冶炼难度。

[0027]

(3)本发明限定cu≤0.20%,ti≤0.010%,nb≤0.010%,sn≤0.010%,b≤0.0010%,相较现有齿轮钢,因残余元素含量低,淬透性更加稳定。

[0028]

(4)本发明采用以下工艺措施,确保了钢的纯净度和均匀性:选用s:0.030%~0.045%、p≤0.12%的控硫低磷铁水生产本发明钢种;铁水不脱硫,利用铁水中的硫控制钢材s含量;在100吨以上的顶底复吹式转炉中冶炼,控制铁水温度≥1300℃,出钢加入铝饼、合金、预熔精炼渣、石英砂、石灰进行造渣、预脱氧及成分初调,确保精炼到站c:0.10%~0.15%、si:0.10%~0.15%、mn:0.90%~1.00%、cr:0.90%~1.00%。采用滑板挡渣机构控制下渣,确保出钢下渣回p≤0.001%;在100吨以上的lf炉中进行钢水脱氧、脱硫及合金化,造碱度r:3.5-5.0的精炼渣;根据钢水过氧化程度配比使用石灰与预熔精炼渣,精炼前期和调整成分时采用大搅拌强度,但必须保证钢水不裸露,其他全程采用软吹搅拌;控制精炼过程al含量0.040%-0.055%,控制脱硫程度,将s含量控制在0.030%-0.035%;精炼结束前将化学成分调整到目标范围:c:0.19%~0.21%、si:0.15%-0.25%、mn:1.03%~1.06%、cr:1.03%~1.10%、s:0.025%-0.030%、al:0.035%-0.050%;在100吨以上的rh炉中进行真空脱气,真空室不得有冷钢,控制真空度≤67pa,高真空保持时间≥20min,确保钢水破空[h]≤1.5ppm。钢水破空后喂入300m氮锰线。软吹前通过喂丝机喂入30m的硅钙线进行微钙变性处理;喂线后立即软吹,软吹时间控制在15min-25min。软吹要求渣面微动,钢液不裸露,软吹时间为15min~20min,确保夹杂物聚集,通过软吹上浮去除;采用φ500mm弧形圆坯连铸机3-4流浇注,控制过热度为25℃-40℃,采用0.33m/min的拉速进行恒拉速浇注;一冷水量控制在4200l/min,使用低硅中间包覆盖剂、专用结晶器保护渣,实行全程全保护浇铸生产连铸坯;采用m-ems+s-ems+f-ems三段电磁搅拌装置,充分均匀组织、成分,提高内部质量;采用φ1100mm开坯机9道次开坯,将φ500mm连铸坯轧制成200mm

×

200mm方钢;加热温度1260℃-1280℃,加热时间6-8h;轧后避风堆冷;方钢冷却到室温后采用冷装,在蓄热式步进加热炉中加热时间不超过2.5h,控制空燃比0.90~0.95,减少氧化脱碳;控制加热温度,尤其是高温段温度,确保开轧温度1010℃~1050℃,采用十四架连轧机组进行轧制;采用矫直+抛丸+倒棱+超声波探伤+表面探伤的工艺精整,确保钢材的内外部质量。

[0029]

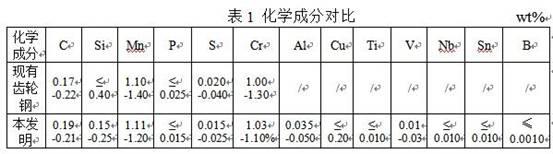

具体实施方式:目前国内使用的20mncr5齿轮钢与本发明的化学成分对比情况如下表1所示。

[0030]

采用以下生产工艺制备:(1)铁水准备:选用s:0.030%~0.045%、p≤0.12%的控硫低磷铁水生产本发明钢种;铁水不脱硫,利用铁水中的硫控制钢材s含量;(2)转炉冶炼:在100吨以上的顶底复吹式转炉中冶炼,控制铁水温度≥1300℃,转炉采用双渣法操作实现脱p,确保转炉终点p≤0.012%,出钢加入铝饼、合金、预熔精炼渣、石英砂、石灰进行造渣、预脱氧及成分初调,确保精炼到站c:0.10%~0.15%、si:0.10%~0.15%、mn:0.90%~1.00%、cr:0.90%~1.00%。采用滑板挡渣机构控制下渣,确保出钢下渣回p≤0.001%;(3)lf精炼:在100吨以上的lf炉中进行钢水脱氧、脱硫及合金化,造碱度r:3.5-5.0的精炼渣;根据钢水过氧化程度配比使用石灰与预熔精炼渣,精炼前期和调整成分时采用大搅拌强度,但必须保证钢水不裸露,其他全程采用软吹搅拌;控制精炼过程al含量0.040%-0.055%,控制脱硫程度,将s含量控制在0.030%-0.035%;精炼结束前将化学成分调整到目标范围:c:0.19%~0.21%、si:0.15%-0.25%、mn:1.03%~1.06%、cr:1.03%~1.10%、s:0.025%-0.030%、al:0.035%-0.050%。

[0031]

(4)rh真空脱气:在100吨以上的rh炉中进行真空脱气,真空室不得有冷钢,控制真空度≤67pa,高真空保持时间≥20min,确保钢水破空[h]≤1.5ppm。钢水破空后喂入300m氮锰线。

[0032]

(5)软吹及微变性处理:软吹前通过喂丝机喂入30m的硅钙线进行微钙变性处理;喂线后立即软吹,软吹时间控制在15min-25min。软吹要求渣面微动,钢液不裸露,软吹时间为15min~20min,确保夹杂物聚集,通过软吹上浮去除;(6)圆坯连铸:采用φ500mm弧形圆坯连铸机3-4流浇注,控制过热度为25℃-40℃,采用0.33m/min的拉速进行恒拉速浇注;一冷水量控制在4200l/min,使用低硅中间包覆盖剂、专用结晶器保护渣,实行全程全保护浇铸生产连铸坯;采用m-ems+s-ems+f-ems三段电磁搅拌装置,充分均匀组织、成分,提高内部质量。

[0033]

(7)开坯轧制:采用φ1100mm开坯机9道次开坯,将φ500mm连铸坯轧制成200mm

×

200mm方钢;加热温度1260℃-1280℃,加热时间6-8h;轧后避风堆冷。

[0034]

(8)连轧:方钢冷却到室温后采用冷装,在蓄热式步进加热炉中加热时间不超过2.5h,控制空燃比0.90~0.95,减少氧化脱碳;控制加热温度,尤其是高温段温度,确保开轧温度1010℃~1050℃,采用十四架连轧机组进行轧制。

[0035]

(9)精整:采用矫直+抛丸+倒棱+超声波探伤+表面探伤的工艺精整,确保钢材的内外部质量。

[0036]

以上制备方法中未加限定的工艺条件均可参照本领域常规技术。

[0037]

所得冷挤压齿轮轴用钢的化学成分如表2所示,气体含量、末端淬透性、非金属夹杂物与现有技术对比情况如表3、4、5所示。术对比情况如表3、4、5所示。

[0038]

本发明非金属夹杂物控制水平以达国际先进水平。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1