一种点阵晶格结构的TiC/Mo合金及其选区激光熔化制备方法

一种点阵晶格结构的tic/mo合金及其选区激光熔化制备方法

技术领域

1.本发明属于可设计结构的合金快速成型技术领域,具体涉及一种点阵晶格结构的tic/mo合金及其选区激光熔化制备方法。

背景技术:

2.钼合金作为一种稀有金属,在电子工业、模具制造、高温元件、航空航天以及核工业等领域具有广泛的应用空间,是一种极其重要的战略资源。钼的熔点高达2620℃,属于元素周期系中第五周期(第二长周期)的vib族元素,仅次于碳、钨、铼、钽和锇。20℃时,钼的密度为10.22g/cm3,仅约为钨的1/2。钼的线膨胀系数为(5.8~6.2)

×

10-6

,为一般钢铁的1/3~1/2,线膨胀系数低使得钼材在高温下尺寸稳定。钼具有很高的弹性模量,是工业中弹性模量最高者之一,而且受温度影响较小,甚至在800℃时仍高于普通钢在室温下的性能,其延展性能比钨好,易于压力加工成很薄的箔材和很细的丝材。钼还具有很小的热中子捕获面,这使钼能够作为核反应堆的中心结构材料使用,是发展高新技术、实现国家现代化、建设现代国防的重要基础材料。

3.选区激光熔化是激光快速成形制造领域中最具发展潜力的技术之一。它基于分层叠加制造原理,通过激光束逐层熔化金属粉末而成形复杂结构金属零件,该技术具有制造过程柔性程度高、所制造的零件具有优异的力学性能和化学性能、产品的尺寸大小和复杂程度对加工难度影响小等特点,在此方面与其它常规制造技术相比具有不可替代的优势,已经成为近几年的研究热点。目前大多数的难熔金属都采用粉末冶金成形,这种成形工艺需要昂贵的工装模具、工艺过程复杂,难以成形三维结构复杂的零件。

4.钼及钼合金作为最有潜力的一种代替镍基合金的难熔金属,传统的成形工艺和易于氧化性以及较高的韧脆转变温度,这些性能使钼基零件的加工成形受到了严重的制约,也使钼合金作为结构材料在航空航天领域的应用收到了限制。现有选区激光熔化制备的钼基合金由于密度大和常温高脆性等特点,使其无法满足以航空航天为主要代表的现代化装备零部件对于轻量化和结构刚性的需求。

技术实现要素:

5.本发明的目的是为了解决目前现有选区激光熔化制备的钼基合金由于密度大和常温高脆性等特点,使其无法满足以航空航天为主要代表的现代化装备零部件对于轻量化和结构刚性的需求的技术问题,而提供一种点阵晶格结构的tic/mo合金及其选区激光熔化制备方法。

6.本发明的一种点阵晶格结构的tic/mo合金由钼粉和碳化钛粉经选区激光熔化技术制备而成,tic/mo合金中碳化钛粉的质量分数为19%~21%。

7.进一步限定,钼粉粒度、tic粉粒度均为15μm~55μm。

8.本发明的一种点阵晶格结构的tic/mo合金的选区激光熔化制备方法按以下步骤进行:

9.步骤1:将钼粉和碳化钛粉球磨混合,过筛、烘干后,得到mo-tic混合粉末;

10.步骤2:将mo-tic混合粉末加入到选区激光熔化设备的储粉腔中,设定选区激光熔化的工艺参数:激光功率为240w~260w,扫描速度为800mm/s~1000mm/s,扫描间距为0.08mm~0.10mm,采用zigzag扫描模式;

11.步骤3:将纯钼基板预热至120~140℃,开始铺粉并逐层加工,每层混合粉末经熔化-凝固-再熔化后再开始成型加工,打印完成后待冷却,将合金从基板上分离,得到点阵晶格结构的tic/mo合金。

12.进一步限定,步骤1中球磨转速为250r/min,球磨时间为15min,磨球为三氧化二铝陶瓷磨球。

13.进一步限定,步骤2中激光功率为250w,扫描速度为900mm/s,扫描间距为0.09mm。

14.进一步限定,步骤3中将纯钼基板预热至130℃。

15.进一步限定,步骤3中每层铺粉厚度为0.03mm。

16.进一步限定,步骤3中成型加工过程在纯度为99.9%的氩气保护下进行。

17.进一步限定,步骤3中用电火花线切割机将合金从基板上分离。

18.本发明与现有技术相比具有的显著效果:

19.本发明创新的提出了一种采用陶瓷脆性第二相复合强化常温高脆性基体的思路,突破了现有技术采用脆性相强化韧性相、韧性相强化脆性相的固有范围,克服了不能采用脆性相强化脆性相的壁垒,通过材料成分的合理设计以及成型工艺的协同增效,实现了脆+脆=韧性强化的预期目标,最终成型出可设计的具有复杂点阵结构的钼基合金,具体优点如下:

20.1)本发明采用的机械化球形钼粉与tic粉,粒度均为15μm~55μm,球化较好,表面粗糙、激光吸收率高。

21.2)tic的添加使合金表面生成致密的tio2,填充合金表面的孔洞,减少氧气的进入,阻碍进一步氧化,提升合金的抗氧化性,从而使失重率下降。

22.3)tic颗粒弥散分布在基体内,可使钼合金晶粒细化,从而合金室温强韧性和高温力学性能得到提高,此外,在合金晶界处聚集的tic,阻止晶界位错运动,再结晶强度得以提高,从而进一步起高了合金的强度。此外,tic的添加可使合金由沿晶断裂模式转变为沿晶断裂和穿晶断裂的混合模式,同时,由于tic的熔点很高,即使在1800℃,仍然可以钉扎位错和晶界,增强合金的晶界强度。

23.4)本发明的合金具有高对称性的三维镂空的点阵晶格结构,镂空结构既能规则排列,又能根据需求随机分布,晶格结构设计可以呈实现密度有梯度的过渡排列,从而使零件可以在减轻重量的同时保证力学性能,在相同的体积条件下,晶格结构设计的材料可以减少50%以上的材料消耗。

24.5)本发明利用选区激光熔化技术制备钼合金,在打印时可以利用氩气作为成型过程保护气,极大程度减少了打印粉末与空气中氧气发生反应造成的粉末质量下降,有效保障了成型零件的质量。

附图说明

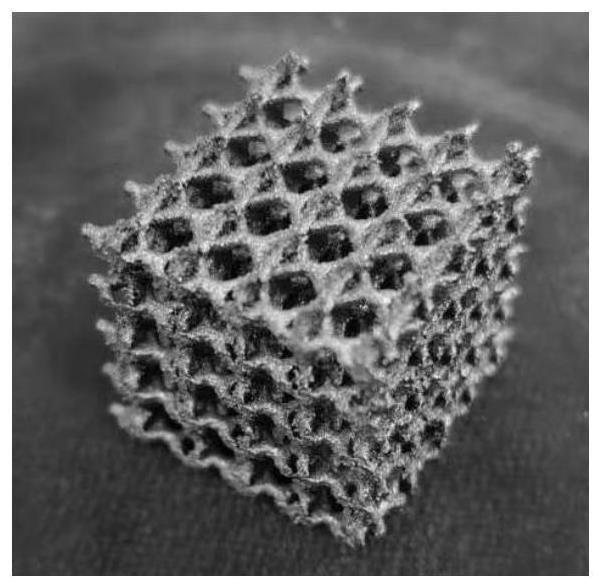

25.图1为本发明的点阵晶格结构的tic/mo合金的结构示意图;

26.图2为本发明的制备选区激光熔化制备方法流程图;

27.图3为实施例1的点阵晶格结构的tic/mo合金表面显微镜图片。

具体实施方式

28.具体实施方式一(结合图1):本实施方式的一种点阵晶格结构的tic/mo合金由钼粉和碳化钛粉经选区激光熔化技术制备而成,tic/mo合金中碳化钛粉的质量分数为19%~21%。

29.进一步限定,钼粉粒度、tic粉粒度均为15μm~55μm。采用的机械化球形钼粉与tic粉,粒度均为15μm~55μm,球化较好,表面粗糙、激光吸收率高。

30.具体实施方式二(结合图2):制备具体实施方式一所述的一种点阵晶格结构的tic/mo合金的方法按以下步骤进行:

31.步骤1:将钼粉和碳化钛粉球磨混合,过筛、烘干后,得到mo-tic混合粉末;球磨转速为250r/min,球磨时间为15min,磨球为三氧化二铝陶瓷磨球;

32.步骤2:将mo-tic混合粉末加入到选区激光熔化设备的储粉腔中,设定选区激光熔化的工艺参数:激光功率为250w,扫描速度为900mm/s,扫描间距为0.09mm,采用zigzag扫描模式;

33.步骤3:将纯钼基板预热至130℃,开始铺粉并逐层加工,每层混合粉末经熔化-凝固-再熔化后再开始成型加工,成型加工过程在纯度为99.9%的氩气保护下进行,每层铺粉厚度为0.03mm,打印完成后待冷却,用电火花线切割机将合金从基板上分离,得到点阵晶格结构的tic/mo合金。

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

35.下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

36.实施例1:本实施例的一种点阵晶格结构(参见图1)的tic/mo合金由钼粉和碳化钛粉经选区激光熔化技术制备而成,tic/mo合金中碳化钛粉的质量分数为20%,其中所述钼粉粒度、tic粉粒度均为15μm~55μm,采用的机械化球形钼粉与tic粉,粒度均为15μm~55μm,球化较好,表面粗糙、激光吸收率高。

37.结合图2,制备实施例1的点阵晶格结构的tic/mo合金的方法按以下步骤进行:

38.步骤1:将2400g钼粉和600g碳化钛粉球磨混合,球磨转速为250r/min,球磨时间为15min,磨球为三氧化二铝陶瓷磨球,球磨后过200目筛、烘干后,得到mo-tic混合粉末;

39.步骤2:将mo-tic混合粉末加入到选区激光熔化设备中的储粉腔中,设定选区激光熔化的工艺参数:激光功率为250w,扫描速度为900mm/s,扫描间距为0.09mm,采用zigzag扫描模式;较高的激光功率可以减少成型后零件的孔洞缺陷,提升成型件质量;

40.步骤3:将纯钼基板预热至130℃,开始铺粉并逐层加工,每层混合粉末经熔化-凝固-再熔化后再开始成型加工,成型加工过程在纯度为99.9%的氩气保护下进行,对成型室中的氧气含量进行严格控制,标准为成型室内氧含量≤150ppm,每层铺粉厚度为0.03mm,打

印完成后待冷却,用电火花线切割机将合金从基板上分离,得到点阵晶格结构的tic/mo合金。

41.对实施例1的点阵晶格结构的tic/mo合金表面抛光,然后利用电子显微镜进行观察,结果如图3所示,从图3可以看出,实施例1在选定工艺参数下成型的合金孔洞缺陷少。

42.对比例1:本实施例的一种点阵晶格结构(参见图1)的tic/mo合金由钼粉和碳化钛粉经选区激光熔化技术制备而成,tic/mo合金中碳化钛粉的质量分数为10%,其中所述钼粉粒度、tic粉粒度均为15μm~55μm,采用的机械化球形钼粉与tic粉,粒度均为15μm~55μm,球化较好,表面粗糙、激光吸收率高。

43.结合图2,制备对比例1的点阵晶格结构的tic/mo合金的方法按以下步骤进行:

44.步骤1:将2700g钼粉和300g碳化钛粉球磨混合,球磨转速为250r/min,球磨时间为15min,磨球为三氧化二铝陶瓷磨球,球磨后过200目筛、烘干后,得到mo-tic混合粉末;

45.步骤2:将mo-tic混合粉末加入到选区激光熔化设备中的储粉腔中,设定选区激光熔化的工艺参数:激光功率为250w,扫描速度为900mm/s,扫描间距为0.09mm,采用zigzag扫描模式;较高的激光功率可以减少成型后零件的孔洞缺陷,提升成型件质量;

46.步骤3:将纯钼基板预热至130℃,开始铺粉并逐层加工,每层混合粉末经熔化-凝固-再熔化后再开始成型加工,成型加工过程在纯度为99.9%的氩气保护下进行,对成型室中的氧气含量进行严格控制,标准为成型室内氧含量≤150ppm,每层铺粉厚度为0.03mm,打印完成后待冷却,用电火花线切割机将合金从基板上分离,得到点阵晶格结构的tic/mo合金。

47.对比例2:本实施例的一种点阵晶格结构(参见图1)的tic/mo合金由钼粉和碳化钛粉经选区激光熔化技术制备而成,tic/mo合金中碳化钛粉的质量分数为30%,其中所述钼粉粒度、tic粉粒度均为15μm~55μm,采用的机械化球形钼粉与tic粉,粒度均为15μm~55μm,球化较好,表面粗糙、激光吸收率高。

48.结合图2,制备对比例2的点阵晶格结构的tic/mo合金的方法按以下步骤进行:

49.步骤1:将2100g钼粉和900g碳化钛粉球磨混合,球磨转速为250r/min,球磨时间为15min,磨球为三氧化二铝陶瓷磨球,球磨后过200目筛、烘干后,得到mo-tic混合粉末;

50.步骤2:将mo-tic混合粉末加入到选区激光熔化设备中的储粉腔中,设定选区激光熔化的工艺参数:激光功率为250w,扫描速度为900mm/s,扫描间距为0.09mm,采用zigzag扫描模式;较高的激光功率可以减少成型后零件的孔洞缺陷,提升成型件质量;

51.步骤3:将纯钼基板预热至130℃,开始铺粉并逐层加工,每层混合粉末经熔化-凝固-再熔化后再开始成型加工,成型加工过程在纯度为99.9%的氩气保护下进行,对成型室中的氧气含量进行严格控制,标准为成型室内氧含量≤150ppm,每层铺粉厚度为0.03mm,打印完成后待冷却,用电火花线切割机将合金从基板上分离,得到点阵晶格结构的tic/mo合金。

52.对实施例1得到的tic/mo合金和对比例1-2得到的tic/mo合金进行检测,结果如表1所示。

53.表1选区激光熔化成形tic/mo合金的性能参数

[0054] 压缩应变(%)800℃抗拉强度(mpa)致密度(%)实施例1820197.1

对比例1515691.4对比例2618792.5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1