一种针对齿轮的激光冲击组合强化装置和方法

1.本发明涉及表面工程技术与激光加工技术领域,具体涉及一种针对齿轮的激光冲击组合强化装置和方法,能够有效地提高齿轮在实际工业应用中的服役寿命。

背景技术:

2.激光冲击强化(laser shock peening,lsp)是一种新型的表面强化技术,主要是采用短脉冲(几十纳秒)、高峰值功率密度(》109w/cm2)的激光辐照在金属表面,激光束通过约束层之后被吸收层吸收,吸收层从而获得能量形成爆炸性气化蒸发,产生高温高压的等离子体,由于外层约束层的约束,等离子体形成高压冲击波从而向材料内部传播,利用冲击波的力效应在材料表层发生塑性变形,使得表层材料微观组织发生变化,同时在冲击区域产生残余压应力,提高材料的强度、硬度、耐磨性和耐应力腐蚀性能。随着激光技术的发展,激光冲击强化技术已经广泛应用在机械制造工业、航空工业、汽车工业、船舶工业、核工业、医疗工业、生物工程、电器及半导体工业领域。研究内容涉及层裂研究、文物表面除污清洗、模拟高速撞击、无损检测和工程材料改性等。

3.专利cn105936974b提出了一种用于小齿距齿轮表面的激光冲击强化方法,其主要是采用pvc有机溶胶、丙烯酸合成树脂和有机溶剂对齿轮进行填充,使齿轮形成柱体,然后对填充后的柱体进行大面积搭接的方式进行冲击强化,从而实现对齿轮表面的强化。专利cn108441624a提出了一种提高风电齿轮气体渗碳效率的激光冲击工艺,其主要是采用渗碳处理和激光冲击强化组合的方式,对风电齿轮进行强化。但是,以上针对齿轮的冲击强化工艺柔性低,且工艺步骤复杂,强化效率低,且未涉及针对齿轮的冲击强化装置。

4.本方法根据齿轮的形状特征,对齿轮的齿顶、齿根和齿面分别采用分区激光冲击强化的方法进行针对性强化,设计了针对齿轮的冲击强化装置,有效地解决了因齿面结构特殊不易直接进行强化的问题,提高了齿轮齿顶和齿底部分的疲劳寿命,提高了强化效率,有效地解决了齿面易发生磨粒磨损失效的问题,具有广泛的应用前景。

技术实现要素:

5.本发明提出一种针对齿轮的激光冲击分区组合强化装置和方法,能够有效地提高了齿轮的整体强化效率并且提高齿轮在服役过程中,针对不同服役条件的服役寿命。

6.其装置主要包括:

7.齿轮夹具,红外信号发射器,控制系统,控制机械手,激光发射器,冲击激光头,红外信号接收器;红外信号发射器与红外信号接收器处于同一水平线上,水平线与待加工齿轮端面垂直,分别置于齿轮两侧。冲击激光头与控制机械手相连,位于待强化齿轮的正上方。控制系统分别与红外信号发射器、红外信号接收器、控制机械手和齿轮夹具连接,激光发射与冲击激光头连接,齿轮夹具夹持在待加工齿轮上。

8.采用上述装置针对齿轮的激光冲击组合强化的方法,其具体步骤如下:

9.(1)分别测量代加工齿轮的齿顶圆,分度圆和齿底圆半径,将待加工齿轮置于齿轮

夹具上,齿轮垂直向上,红外信号发射器发出三束红外光线,调整三束光束与齿轮中心的距离,其中,第一束红外光线聚焦点距离齿轮中心的距离d1=r

齿顶

,第二束红外光线聚焦点距离齿轮中心的距离d2=r

分度

,第三束红外光线聚焦点距离齿轮中心的距离d3=r

齿底

;位于齿轮另一侧的红外信号接收器用于接收三束红外光线的信号,若红外信号接收器未接收到三种光线中的任何一种,则判断该区域为齿顶区域;若只接收到的信号为第一束红外光线或者第一束红外光线和第二束红外光线,则判断该区域为齿面区域;若接收的信号为三束红外光线,则判断该区域为齿底区域。红外信号发射器将判断结果通过控制系统反馈至控制机械手。

10.(2)控制机械手根据接收信号器反馈的结果,调整相应的角度,同时激光器设置相应的激光工艺参数,对齿轮进行强化。若判断为齿顶或齿底区域,则激光器保持垂直向下与齿轮基圆的法向平行;若判断为齿面区域,则调整控制机械手的角度,使激光与垂直方向成γ=360

°

/z的入射角度入射于齿轮齿面,其中z为齿轮齿数。激光冲击强化工艺参数为:采用铝箔为吸收层,流水约束层厚度为1-2mm,光斑形状为圆形,光斑直径为3mm,脉宽为20ns,搭接率为50%,齿底区域的脉冲能量为4j。齿顶区域的脉冲能量为6j,齿面区域的脉冲能量为8j。

11.(3)齿轮在齿轮夹具的带动下旋转角度γ=360

°

/z,停止旋转并保持,重复上述步骤步骤(1)和(2),冲击完成后,再旋转γ=360

°

/z,直到整个齿轮旋转360

°

。至此,完成对齿轮整体的强化。

12.本发明的增益效果:

13.(1)本发明的柔性较高,无需对齿轮进行再加工。

14.(2)本发明的分区针对性强化工艺,可以在满足强化效果的基础上,降低加工成本。

附图说明

15.为了更清楚地说明本技术实施例或现有技术的技术方案,下面对实例或现有技术所需要使用的附图作简单地介绍。

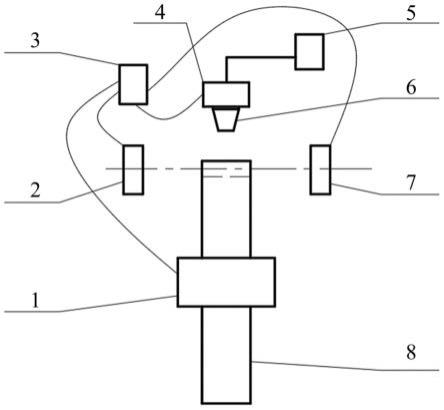

16.图1为本文所述方法的装置示意图。

17.图2为齿轮分区示意图。

18.图3为齿面激光入射示意图。

19.表1为本文具体实施案例性能测试数据对比。

20.其中:1、齿轮夹具,2、红外信号发射器,3、控制系统,4、控制机械手,5、激光发射器,6、冲击激光头,7、红外信号接收器,8、待加工齿轮。

具体实施方式

21.下面结合附图和实施例对本发明的具体实施方式做详细的说明,但本发明不应仅限于实施例。

22.本实施例采用304不锈钢齿轮作为实施对象,齿轮齿数z=22,齿轮分度圆半径为16.5mm,齿顶圆半径为19mm,齿底圆半径为13mm。

23.一种针对齿轮的激光冲击分区组合强化装置和方法,其具体步骤为:

24.(1)分别测量代加工齿轮的齿顶圆,分度圆和齿底圆半径,测得的齿轮分度圆半径为16.5mm,齿顶圆半径为19mm,齿底圆半径为13mm。将待加工齿轮置于齿轮夹具上,齿轮垂直向上,红外信号发射器2发出三束红外光线,其中,红外光线1聚焦点距离齿轮中心的距离d1=19mm,红外光线2聚焦点距离齿轮中心的距离d2=16.5mm,红外光线3聚焦点距离齿轮中心的距离d3=13mm;位于齿轮另一侧的红外信号接收器7接收三束红外光线的信号,若红外信号发射器2均未接收到三种光线,则判断该区域为齿顶区域,使用脉冲能量为6j的激光对其进行强化;若只接收到的信号为红外光线1或者1和2,则判断该区域为齿面区域,使用脉冲能量为8j的激光对其进行强化;若接收的信号为红外光线1,2和3,则判断该区域为齿底区域,使用脉冲能量为4j的激光对其进行强化。红外信号发射器2将判断结果反馈至控制机械手5。

25.(2)控制机械手根据接收信号器反馈的结果,调整相应的角度,同时激光器设置相应的激光工艺参数,对齿轮进行强化。若判断为齿顶或齿底区域,则激光保持垂直向下与齿轮基圆的法向平行;若判断为齿面区域,则调整控制机械手的角度,使激光与垂直方向的角度为16.4

°

入射于齿轮齿面。激光冲击强化的其他工艺参数为:流水约束层厚度为1-2mm,光斑形状为圆形,光斑直径为3mm,脉宽为20ns,搭接率为50%。

26.(3)齿轮在齿轮夹具的带动下旋转角度16.4

°

,重复上述步骤,直到整个齿轮旋转360

°

。至此,完成对齿轮整体的强化。

27.(4)对使用本方法进行处理的304不锈钢齿轮进行磨损实验,实验数据作为对比组1。

28.(5)对尺寸相同的未处理的304不锈钢齿轮进行相同的磨损实验测试,实验数据作为对比组2。

29.对比对比组1和对比组2(表1)的耐磨损性能可知,该强化装置和方法有效地解决了齿轮由于结构特殊而不易被强化的问题,提高了齿轮的服役寿命。

30.表1

31.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1